电子封装平面陶瓷基板的分类和工艺流程

制造/封装

描述

陶瓷基板具有热导率高、耐热性好、机械强度高、热膨胀系数低等优势,是功率半导体器件封装常用的散热材料。根据封装结构和应用要求,陶瓷基板可分为平面陶瓷基板和三维陶瓷基板两大类。根据制备原理与工艺不同,平面陶瓷基板又可分为薄膜陶瓷基板(TFC)、厚膜印刷陶瓷基板(TPC)、直接键合铜陶瓷基板(DBC)、直接敷铝陶瓷基板(DBA)、活性金属焊接陶瓷基板(AMB)、直接电镀铜陶瓷基板(DPC)、直接溅射铜陶瓷基板(DSC)和激光活化金属陶瓷基板(LAM)等。

01 薄膜陶瓷基板(TFC)

薄膜陶瓷基板一般采用溅射工艺直接在陶瓷基片表面沉积金属层。如果辅助光刻、显影、刻蚀等工艺,还可将金属层图形化制备成线路,由于溅射镀膜沉积速度低(一般低于1μm/h)。因此TFC基板表面金属层厚度较小(一般小于1μm),可制备高图形精度(线宽/线距小于10μm)陶瓷基板,主要应用于激光与光通信领域小电流器件封装。

02 厚膜印刷陶瓷基板(TPC)

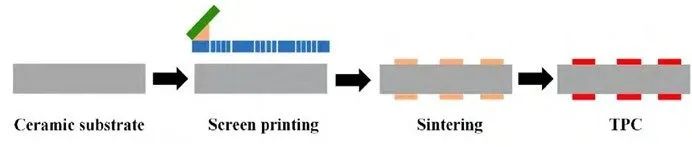

通过丝网印刷将金属浆料涂覆在陶瓷基片上,干燥后经高温烧结(温度一般在850℃~900℃)制备TPC基板。根据金属浆料粘度和丝网网孔尺寸不同,制备的金属线路层厚度一般为10μm~20μm(提高金属层厚度可通过多次丝网印刷实现)。

▲TPC基板制备工艺流程

TFC基板制备工艺简单,对加工设备和环境要求低,具有生产效率高、制造成本低等优点。但是,由于丝网印刷工艺限制,TFC基板无法获得高精度线路(最小线宽/线距一般大于100μm)。此外,为了降低烧结温度,提高金属层与陶瓷基片结合强度,通常在金属浆料中添加少量玻璃相,这将降低金属层电导率和热导率。因此TPC基板仅在对线路精度要求不高的电子器件(如汽车电子)封装中得到应用。

03 直接键合陶瓷基板(DBC)

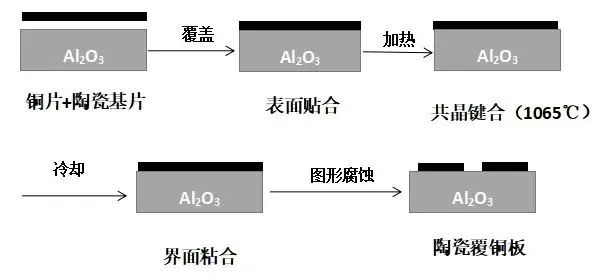

DBC陶瓷基板制备首先在铜箔(Cu)和陶瓷基片(Al2O3或AlN)间引入氧元素,然后在1065℃形成Cu/O共晶相(金属铜熔点为1083℃),进而与陶瓷基片和铜箔发生反应生成CuAlO2或Cu(AlO2)2,实现铜箔与陶瓷间共晶键合。

由于陶瓷和铜具有良好的导热性,且铜箔与陶瓷间共晶键合强度高,因此DBC基板具有较高的热稳定性,已广泛应用于电子电力模块(IGBT)、激光器(LD)、聚太阳能组件、半导体制冷器、LED器件等封装散热中。

▲DBC工艺流程

DBC基板铜箔厚度较大(一般为100μm~600μm),可满足高温、大电流等极端环境下器件封装应用需求(为降低基板应力与翘曲,一般采用Cu-Al2O3-Cu的三明治结构,且上下铜层厚度相同)。虽然DBC基板在实际应用中有诸多优势,但在制备过程中要严格控制共晶温度及氧含量,对设备和工艺控制要求较高,生产成本也较高。此外,由于厚铜刻蚀限制,无法制备出高精度线路层。

在DBC基板制备过程中,氧化时间和氧化温度是最重要的两个参数。铜箔经预氧化后,键合界面能形成足够CuxOy相润湿Al2O3陶瓷与铜箔,具有较高的结合强度;若铜箔未经过预氧化处理,CuxOy润湿性较差,键合界面会残留大量空洞和缺陷,降低结合强度及热导率。对于采用AlN陶瓷制备DBC基板,还需对陶瓷基片进行预氧化,先生成Al2O3薄膜,再与铜箔发生共晶反应。

04 直接敷铝陶瓷基板(DBA)

直接敷铝陶瓷基板(DBA)是基于DBC工艺技术发展起来的新型金属敷接陶瓷基板,是铝与陶瓷层键合而形成的基板,其结构与DBC相似,也可以像PCB基板一样蚀刻出各式各样的图形。

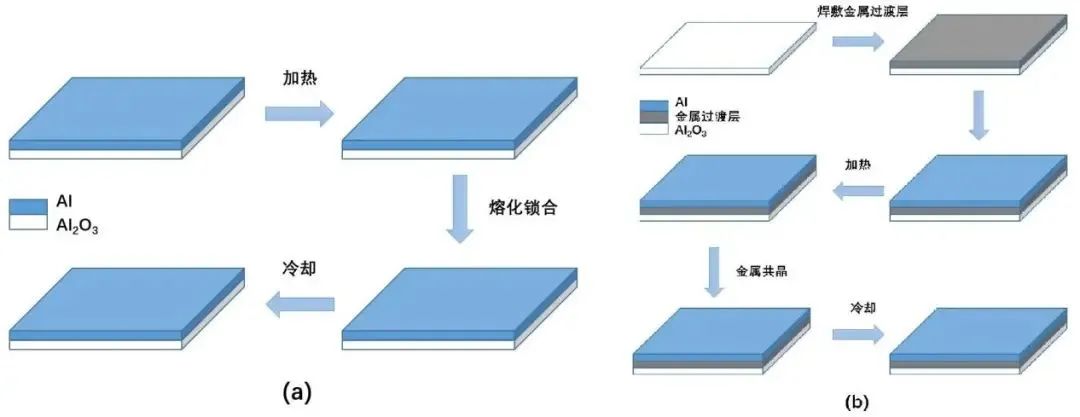

▲传统敷铝陶瓷基方法:a)液相敷接法,b)金属过渡法

敷铝基板技术有液铝敷接法和金属过渡法。金属铝在空气中极易氧化,在铝液表面生成一层致密的氧化铝膜,大大降低了铝液与陶瓷的润湿性,影响陶瓷基板敷铝过程及敷接强度,因此改善铝与陶瓷的润湿性是制备DBA陶瓷基板的必要条件。可通过去除铝表面氧化层,或采用一定的措施隔绝氧气,通过在陶瓷表面形成一层金属过渡层,通过Al-金属共晶液相,解决铝与陶瓷界面润湿性不佳的问题。

通过DBA技术可以提高整个系统的散热效率、可靠性和节省成本。DBA直接敷铝基板将在高压输变电、智能电网、储能系统、超级充电站、轨交等半导体器件、高压光伏发电等应用领域极具市场前景。

05 活性金属焊接陶瓷基板(AMB)

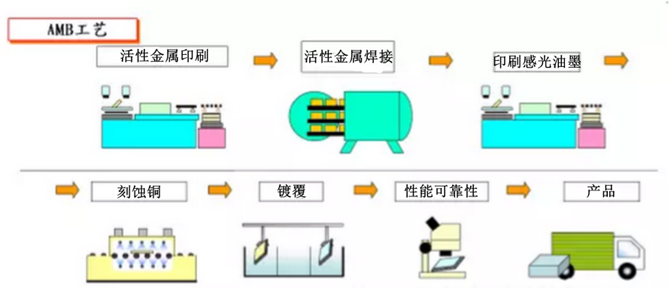

AMB陶瓷基板利用含少量活性元素的活性金属焊料实现铜箔与陶瓷基片间的焊接。活性焊料通过在普通金属焊料中添加Ti、Zr、Hf、V、Nb或Ta等稀土元素制备,由于稀土元素具有高活性,可提高焊料熔化后对陶瓷的润湿性,使陶瓷表面无需金属化就可与金属实现焊接。

▲AMB工艺流程

AMB基板制备技术是DBC基板工艺的改进(DBC基板制备中铜箔与陶瓷在高温下直接键合,而AMB基板采用活性焊料实现铜箔与陶瓷基片间键合),通过选用活性焊料可降低键合温度(低于800℃),进而降低陶瓷基板内部热应力。此外,AMB基板依靠活性焊料与陶瓷发生化学反应实现键合,因此结合强度高,可靠性好。

由于氮化硅Si3N4与铜之间不会形成Cu-Si-O化合物,无法使用DBC工艺,AMB工艺实现了氮化硅与铜的结合,在第三代半导体碳化硅功率器件和高导热性、高可靠性、高功率等要求的IGBT模块等方面极具潜力。

06 直接电镀陶瓷基板(DPC)

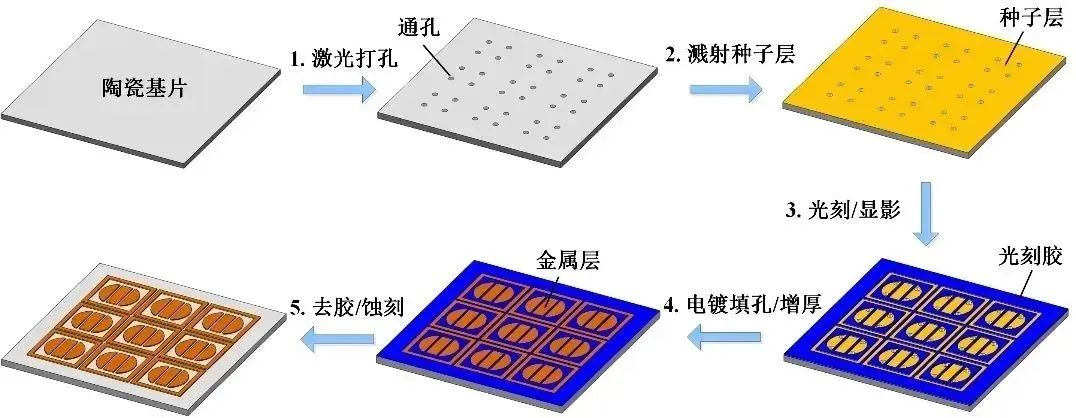

DPC陶瓷基板的制备,首先利用激光在陶瓷基片上制备通孔(孔径一般为60μm~120μm),随后利用超声波清洗陶瓷基片;采用磁控溅射技术在陶瓷基片表面沉积金属种子层(Ti/Cu靶材),接着通过光刻、显影完成线路层制作;采用电镀填空和增厚金属线路层,并通过表面处理提高基板可焊性与抗氧化性,最后去干膜、刻蚀种子层完成基板制备。

▲DPC工艺流程

DPC陶瓷基板制备前端采用了半导体微加工技术(溅射镀膜、光刻、显影等),后端则采用了印刷线路板(PCB)制备技术(图形电镀、填孔、表面研磨、刻蚀、表面处理等),因此具有图形精度高、可垂直互连、生产成本低等技术优势,可普遍应用于大功率LED照明、汽车大灯等大功率LED领域、半导体激光器、电力电子功率器件、微波、光通讯、VCSEL、射频器件等应用领域,市场空间很大。

07 直接溅射陶瓷基板(DSC)

DSC(Direct Sputtering Ceramic)技术是指使用高离化、高沉积效率的新型持续高功率磁控溅射技术(C-HPMS)直接在陶瓷基板表面沉积一定厚度的金属导电层的新型金属化工艺。

采用高离化率磁控溅射技术在陶瓷基板表面沉积金属过渡层,采用持续高功率磁控溅射技术在金属过渡层表面沉积金属导电层,使用真空镀膜技术在金属导电层表面沉积表面功能层和/或表面保护层。相对DPC技术,采用DSC技术制备陶瓷封装基板具有以下技术优势:

● 采用DSC技术制备的金属导电层与陶瓷基板之间结合强度大幅度提高;

● 金属导电层表面平滑、组织结构致密,导电性好;

● 全真空加工环境、绿色环保、生产效率高。

08 激光活化金属陶瓷基板(LAM)

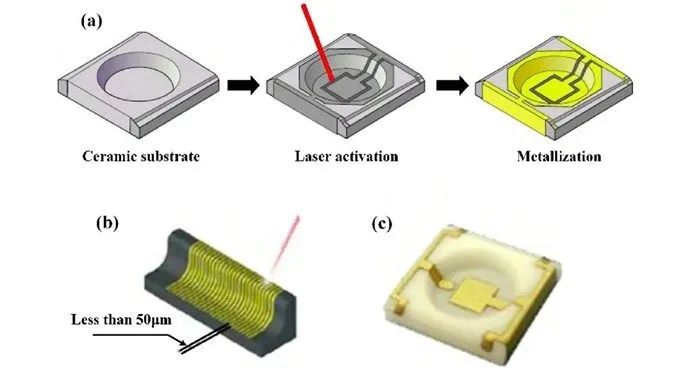

LAM基板制备利用特定波长的激光束选择性加热活化陶瓷基片表面,随后通过电镀/化学镀完成线路层制备。

▲(a)LAM基板工艺流程;(b)LAM基板加工示意图;(c)LAM基板产品

其技术优势包括:

● 无需采用光刻、显影、刻蚀等微加工工艺,通过激光直写制备线路层,且线宽由激光光斑决定,精度高(可低至10μm~20μm);

● 可在三维结构陶瓷表面制备线路层,突破了传统平面陶瓷基板金属化的限制;

● 金属层与陶瓷基片结合强度高,线路层表面平整,粗糙度在纳米级别。从上可以看出,虽然LAM技术可在平面陶瓷基板或立体陶瓷结构上加工线路层,但其线路层由激光束“画”出来,难以大批量生产,导致价格极高,目前主要应用在航空航天领域异型陶瓷散热件加工。

编辑:黄飞

-

什么是陶瓷电路板?陶瓷PCB的生产工艺流程#电子封装基板 #陶瓷PCBslt123 2022-11-23

-

板上芯片封装的焊接方法及工艺流程简述2012-08-20 0

-

PCB工艺流程详解2013-05-22 0

-

【转帖】一文读懂BGA封装技术的特点和工艺2018-09-18 0

-

倒装晶片的组装工艺流程2018-11-23 0

-

晶体管管芯的工艺流程?2019-05-26 0

-

陶瓷封装基板——电子封装的未来导向2021-01-20 0

-

为什么要选择陶瓷基板作为封装材料?2021-04-19 0

-

芯片封装工艺流程-芯片封装工艺流程图2008-05-26 7443

-

一文看懂铝基板生产工艺流程2018-02-27 42564

-

陶瓷基板工艺流程2019-05-21 12473

-

芯片封装工艺流程是什么2021-08-09 65650

-

覆铜基板工艺流程简介2021-12-13 3011

-

一文了解DPC陶瓷基板工艺流程2023-05-31 1829

-

什么是覆铜陶瓷基板DPC工艺?2023-06-06 788

全部0条评论

快来发表一下你的评论吧 !