电驱动系统故障怎么解决 电驱动系统技术的发展趋势

电子说

描述

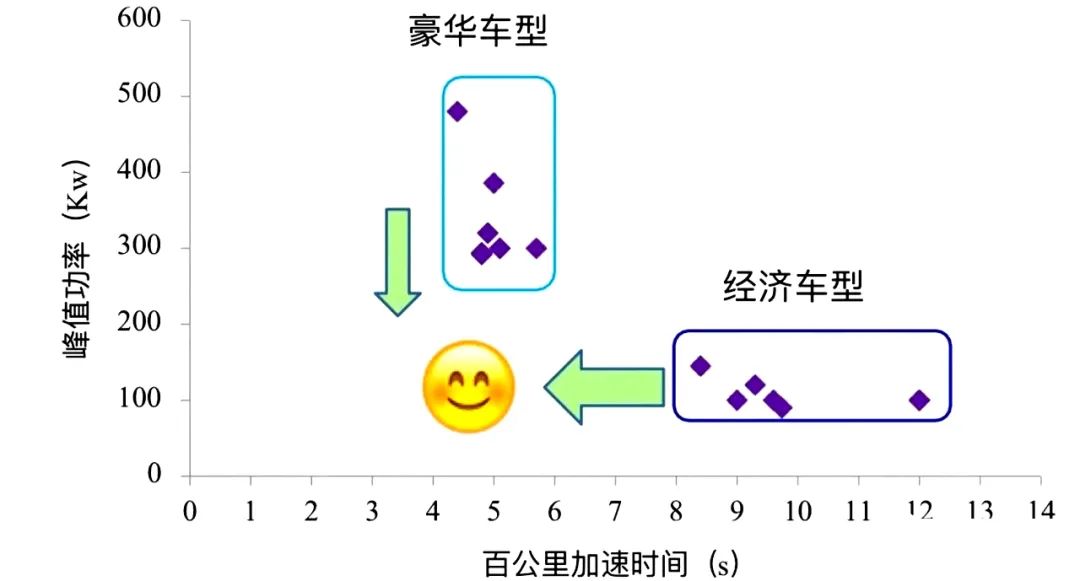

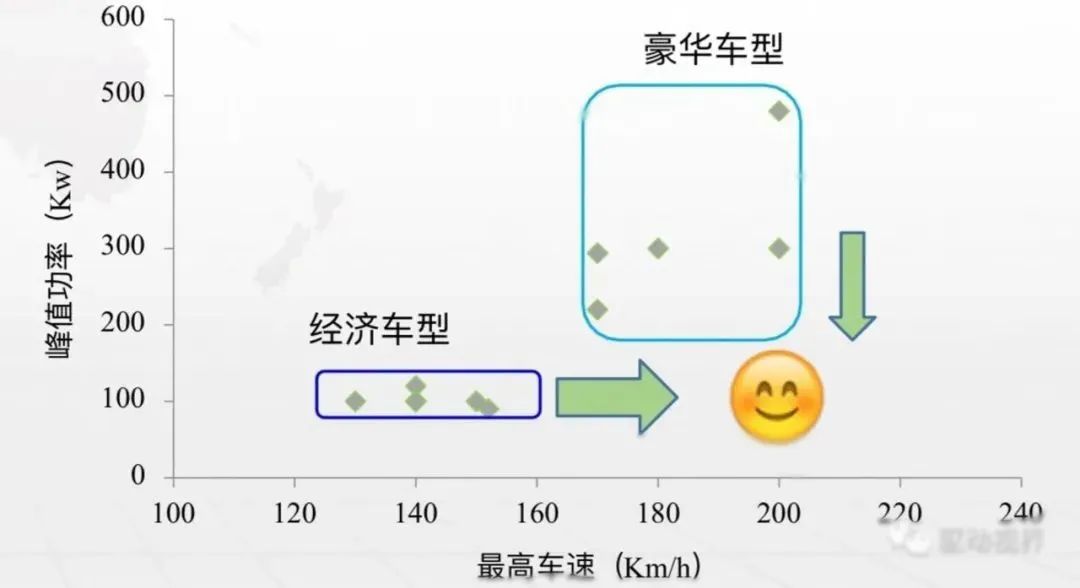

豪华车型峰值功率在300KW以上,百公里加速5S左右,最高车速180Km/h左右;主流经济车型峰值功率在100KW左右,百公里加速10S左右,最高车速150Km/h左右。

1、高功率密度

高功率密度可提高整车续航里程,需减小电驱传动系统空间尺寸和重量;

反拖充电时反齿面载荷增加;高速旋转下发生齿轮胶合失效的风险增加;

高转速下,由于动态效应(共振)导致载荷增加的风险;

轴承和齿轮都很有可能需要更高的精度等级,但对应的就是更高的成本。

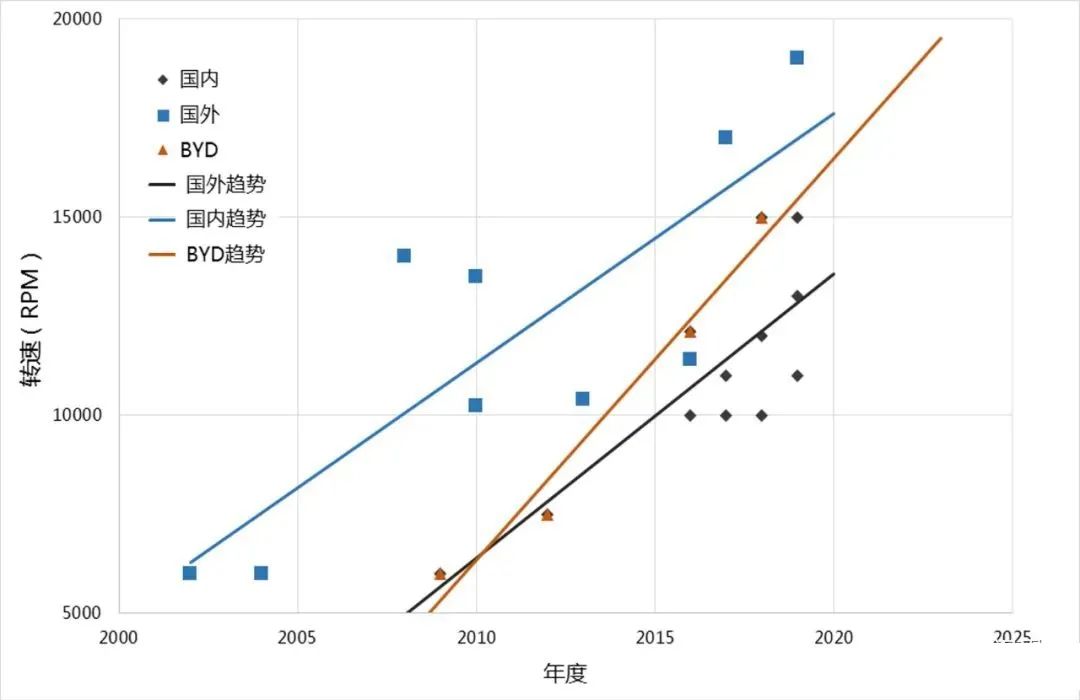

2、高转速

新能源汽车驱动电机高速化,可以在保持体积重量不变时提高功率,进而提升汽车动力性;或者保持同样功率和动力性,同时可以缩小电机体积,降低成本。

以BYD秦EV/120kW电机为例,转速由14000rpm提升到20000rpm:体积减小24%、重量减小26.5%、成本降低26%。

高速电机存在的几个问题:

(1)高速带来的转子离心力大,需要更高的转子强度,可以通过低铁损硅钢片(降低厚度)和高强度硅钢材料解决;

(2)高速轴承和高转速油封的选择、对动平衡要求更高,工艺装配要求更高;

(3)高速带来的铁损增加和绕组涡流损耗、电频率增大,电流位移和趋肤效应;

(4)激振频率高,NVH恶化,需要在电磁设计、结构设计、电机控制等方面综合考虑。

(5)控制方面,开关频率增加,IGBT损耗增加,可以通过应用SiC、DSP升级和更新算法等方法解决;

(6)高转速的标定测试台架资源受限。

3、高效率

(1)提高电机效率:硅钢片选型、绕线方法、永磁体布置方式;

(2)提高电控效率:IGBT选型、载波频率;

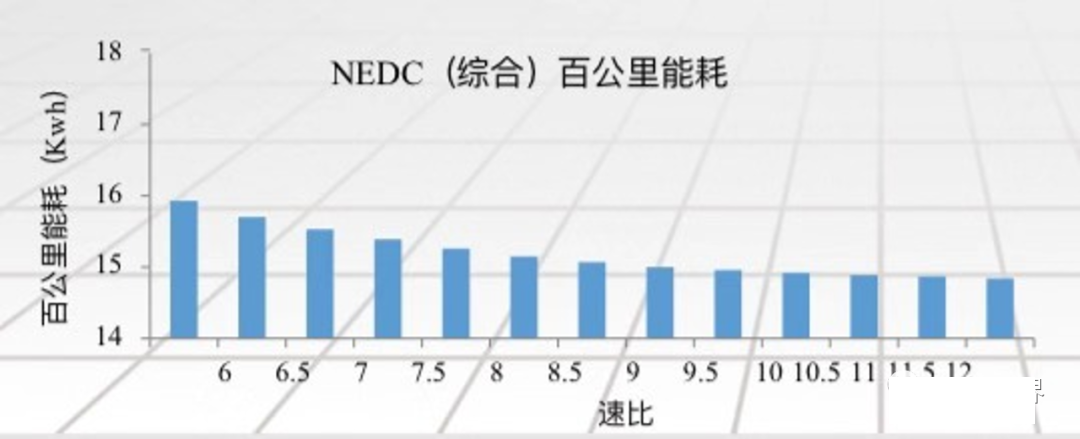

(3)提高减速器效率:速比选择、润滑油选型及油量、轴承选型。

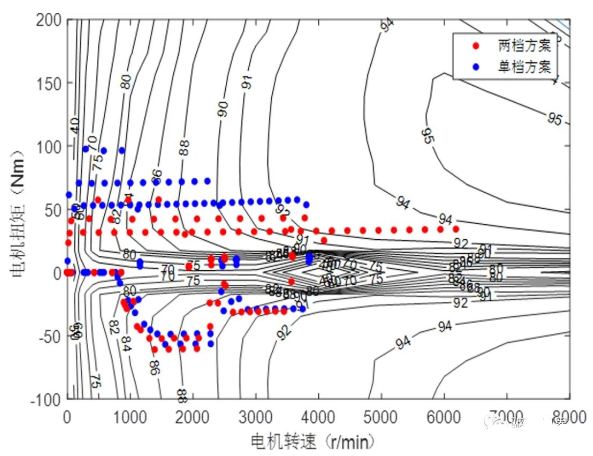

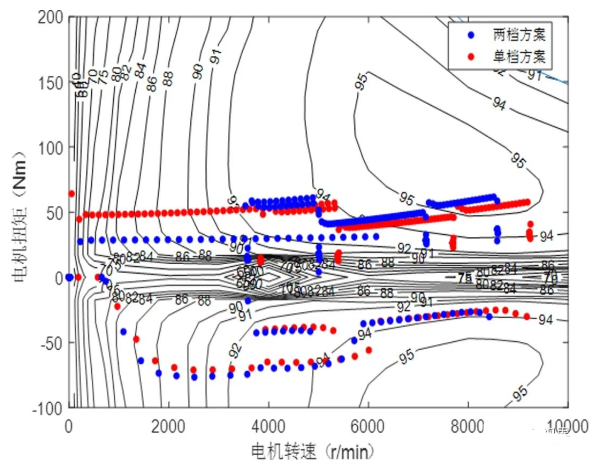

以速比匹配为例,需考虑多个工况进行选择:

4、NVH性能

没有内燃机噪声掩盖齿轮噪音,电动车对齿轮噪音容忍度更低;

电机本身会产生激励导致噪音;

在反拖充电过程中,反齿面会完全受载;

潜在的齿轮啸叫风险,这是在高转速以及对应的频率范围内,轮齿啮合频率激励所导致的;

高转速导致高频啸叫,人耳朵对2-5kHz的声音很敏感;

需对系统模态响应进行精细控制以避免共振。

5、EV两挡优势

以BYD秦EV为例,在原车120kW电机基础上,匹配两档进行计算:

NEDC工况下,整车能耗可降低2.5%:

EUDC工况下,整车能耗可降低3.5%:

调节电机工作点,提高电驱动系统总效率。

6、EV两挡技术方案

AMT构型:结构紧凑、性价比高:

AT构型:换挡品质高、无动力中断:

无离合器、无同步器的电驱动机械变速器(EMT)构型——成本低、结构紧凑、维护方便

EMT系统的“无冲击换档”控制性能——消除“打齿”,延长使用寿命;消除换档噪声,改善舒适性;极短动力中断时间,提升整车加速能力

责任编辑:彭菁

-

TPMS技术与发展趋势2009-10-06 0

-

新能源汽车电机驱动关键技术及发展趋势2016-05-12 0

-

电动汽车电动机驱动技术及其发展2016-09-08 0

-

光伏并网逆变器的发展趋势2018-09-29 0

-

电源管理技术的三大创新发展趋势2018-10-08 0

-

蓝牙技术未来的发展趋势2019-03-29 0

-

软件无线电关键技术有哪些发展新趋势?2019-08-01 0

-

伺服驱动器控制系统故障维修100例2020-08-18 0

-

大功率IGBT驱动的技术特点及发展趋势分析2021-04-20 0

-

电驱动系统未来发展趋势2021-04-27 0

-

汽车电子技术的发展趋势是什么?2021-05-17 0

-

计算机信息系统故障维护管理探析2021-09-08 0

-

伺服系统的发展趋势是怎样的?2021-09-30 0

-

纯电动车电机驱动控制系统现状与发展趋势2016-05-04 723

-

砼泵液压系统故障分析2018-03-27 660

全部0条评论

快来发表一下你的评论吧 !