求一种电动车的800v高压快充架构技术方案

汽车电子

描述

一、高压快充已成为充电难题的重要解决方案

1、充电焦虑亟待解决

缩短充电时间是目前提升电动车使用体验的关键。当补贴力度越来越弱,推力渐小,加速电动汽车产业化的解决方案要回归到本质上:主动地解决消费者关心的实际应用问题,目前来看消费者最为关心的问题就是续航和充电。如今车企推出的新车电池容量可做到100kWh,续航多在500km上下,甚至高达700km,续航不再是最大的负累。根据《Enabling Fast Charging:A Technology Gap Assessment》做的一项实验:在 525 英里(1 英里=1.6 公里)的旅程中,普通燃油车只需要加油一次,总耗时8小时23分钟;续航200英里50KW的直充电动车需要充电四次,每次充电耗时40分钟,旅途累计耗时10小时48分钟;续航300英里120KW的直充电动车需要充电1次,每次充电耗时68分钟,旅途累计耗时9小时16分钟;而续航300英里400KW的直充电动车单次充电仅需23分钟,旅途总计耗时8小时31分钟,整体耗时不输燃油车。加强充电基础设施建设,提升充电体验是大势所趋。

政策方面,《2020年政府工作报告》中将充电基础设施纳入“新基建”,成为七大产业之一;《2020年能源工作指导意见》中指出要加强充电基础设施建设,提升新能源汽车的充电保障能力;《交通运输部关于推动交通运输领域新型基础建设的指导意见》中明确要在高速公路服务区建设超级快充、 大功率充电汽车充电设施。

2、ChaoJi快充标准即将落地

国内ChaoJi充电标准 2021 年发布,超级充电基础设施加速布局。ChaoJi充电源自中国大功率充电研究,并与德国、日本交流推进,可支持350kW-900KW大功率充电,充电电压1000-1500V,充电电流500-600A,10分钟增加续航300公里以上。新一代的ChaoJi充电技术路线发端于电动汽车大功率充电需求,但并不简单指大功率充电接口,而是一套完整的电动汽车直流充电系统解决方案。立项标准预计2021年底完成,并开启试点示范,预计2025年普遍安装。ChaoJi充电标准兼容性强,有望统一多国标准。ChaoJi技术解决了国际上现有充电系统存在的一系列缺陷和问题,为世界提供一个统一的、安全的、可靠的、低成本充电系统解决方案。

3、高压方案已获车企认可

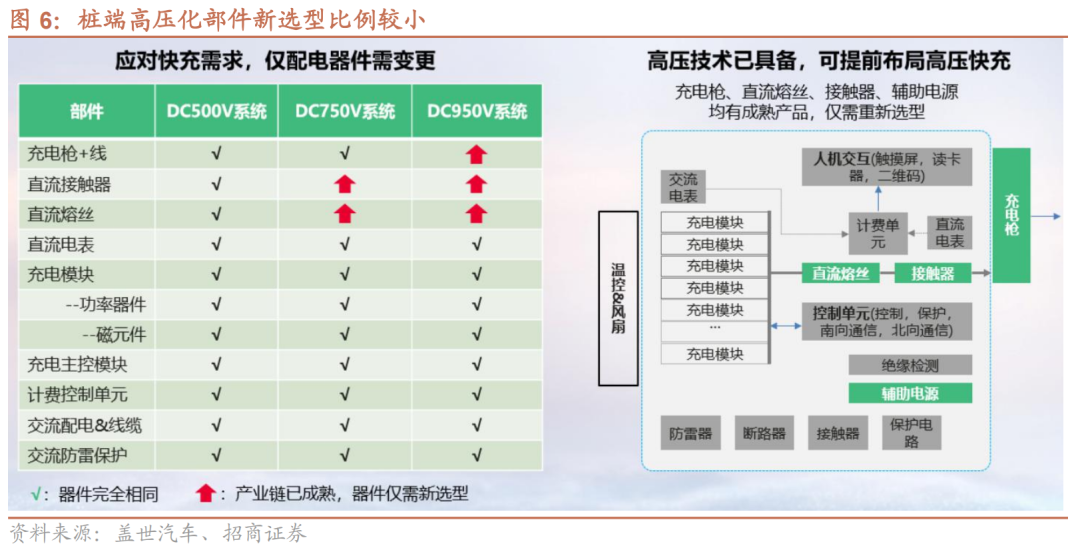

车企纷纷布局高压快充方案。想要实现大功率充电,要么提升电压,要么提升电流,根据发热量公式 Q=I2Rt,电流的提升会导致电气系统发热加剧,对散热的要求很高。目前,高压快充成为行业的多数选择,2019年保时捷的Taycan全球首次推出800V高电压电气架构,搭载800V直流快充系统并支持350kw大功率快充。而进入2021年后高压快充路线受到越来越多主机厂的青睐,先是现代、起亚等国际巨头发布800伏平台,之后比亚迪、长城、广汽、小鹏等国内主机厂也相继推出或计划推出800V平台,高压快充体验将会成为电动车市场差异化体验的重要标准。从桩端看,高压零部件的成熟度较高。充电枪、线、直流接触器和熔丝等需重新选型,目前均有成熟产品,其余部件均无需改变。

从车端看,高压主要部件均需重新选型。高压电池、BMS、电驱、OBC、DC/DC、PTC、空调、高压连接器等均需重新选型。

二、全系高压快充有望成为主流架构

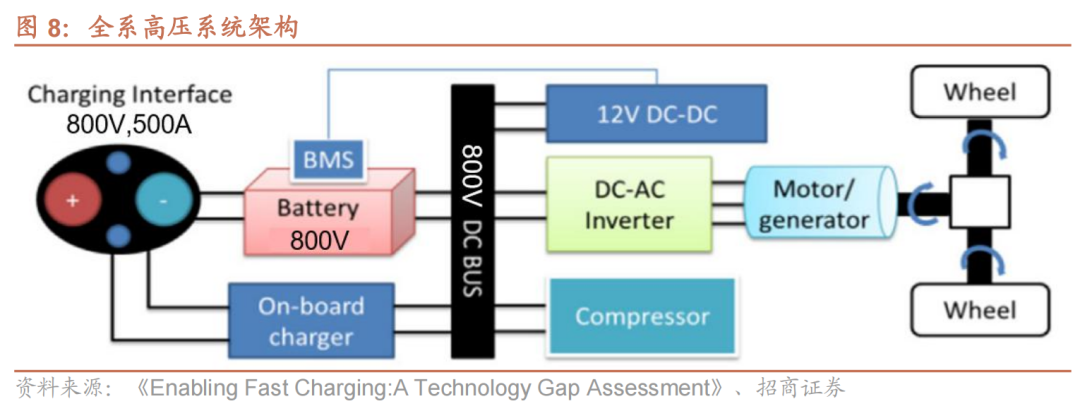

目前预计能实现大功率快充的高压系统架构共有三类,全系高压有望成为主流:(1)全系高压,即800V动力电池+800V电机、电控+800V OBC、DC/DC、PDU+800V空调、PTC。优势:能量转化率高,例如电驱动系统的能量转化率为90%,DC/DC 的能量转化率为92%,如果全系高压则不需要通过DC/DC来降压,体系能量转化率为90%,如果通过DC/DC降压,则体系能量转化率为90%×92%=82.8%。劣势:该架构不仅对电池系统要求很高,电控、OBC、DC/DC 中功率器件需要由Si基IGBT替换成SiC MOSFET, 电机、压缩机、PTC等均需要提升耐压性能,短期车端成本提升较高,但长期来看,产业链成熟以及规模效应具备之后,部分零部件体积减小,能效提升,整车成本会下降。

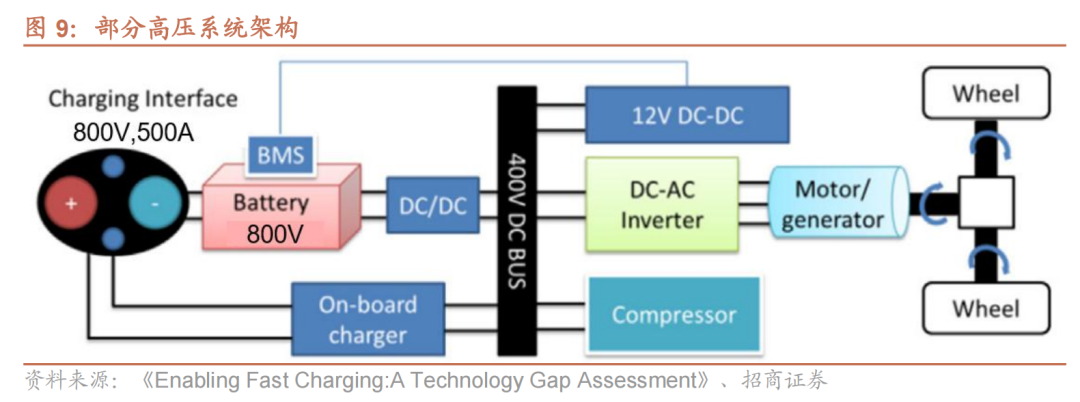

(2)部分高压,即 800V 电池+400V 电机、电控+400V OBC、DC/DC、PDU +400V 空调、PTC。优势:基本沿用现有架构,仅升级动力电池,车端改造费用较小,短期有较大实用性。劣势:多处使用DC/DC降压,能量损失较大。

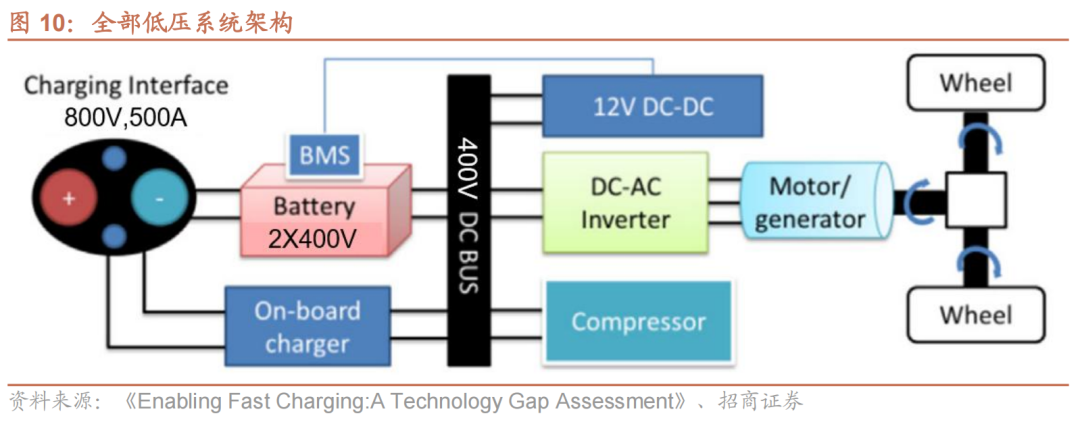

(3)全部低压架构,即400V电池(充电串联 800V,放电并联400V)+400V电机、电控+400V OBC、DC/DC、 PDU +400V空调、PTC。优势:车端改造小,电池仅需改造BMS即可。劣势:串联增多,电池成本增加,沿用原有动力电池,对充电效率的提升有限。

三、系统性技术升级带来多处价值增量

1、动力电池:电芯、负极和 BMS 技术升级电芯一致性要求提升。800V平台电池串联数量较多,如果电池之间有差异性,电池使用寿命受到影响,对电芯生产工艺要求提高,一致性要求提升。负极改性或使用硅碳负极。动力电池快充性能的掣肘在于负极,可以通过石墨改性解决,即表面包覆、混合无定型碳,无定型碳内部为高度无序的碳层结构,可以实现Li+的快速嵌入;另一办法是使用硅负极,理论容量高(4200mAh/g,远大于碳材料的372mAh/g),嵌锂电位高——析锂风险小——可以承受更大的充电电流。BMS 串联比例增加。

800V 电驱动系统电池组需要两倍数量的串联电池,因此需要两倍数量的电池管理系统电压检测通道。

2、电控、OBC、DC/DC:功率器件升级,SiC需求增加SiC MOSFET将加速替代Si IGBT。400V系统中,基本用650V、750V或 900V的功率模块以满足电控需求,800V系统中电驱动平台提升至1000V或1200V,IGBT模块承受的最大电压在650V左右,采用SiC材料耐压能力高,能降低损耗。而采用SiC结构,从硬件到软件都颠覆此前的系统,算法、硬件排布、包括电机方面ECM、高压绝缘系统也要升级。全球碳化硅产业链参与者众多,老牌硅基功率企业与新兴玩家同台竞技。碳化硅产业链各环节与硅基产业链类似,主要包括衬底(对应硅片)、外延、工艺制造、设计、模组封装、系统应用等。

老牌玩家有英飞凌、Onsemi、Rohm、ST等,新兴专攻碳化硅领域的企业有Cree、SICC、BASIC、中科汉韵等,以及主车厂/Tier 1 企业比亚迪、博世等。目前碳化硅基功率器件市占率约5%,行业仍处于发展的早期,相关技术选型、工艺路线、客户绑定以及电动车格局等远未定型,给国内企业留下了足够的空间和时间。

目前,市场上导电型碳化硅衬底市场Cree一家独大。碳化硅外延片市场由Cree和Showa Denko双寡头垄断。碳化硅功率器件市场由海外巨头主导。国内碳化硅各环节全产业链布局,有望快速成长。衬底环节厂商包括天科合达、SICC、同光晶体、东尼电子等,外延厂商包括瀚天天成、东莞天域等,设计厂商包括上海瞻芯、上海瀚薪等,IDM 厂商包括泰科天润、中科汉韵、三安集成、华润微等。国内供应链在各个环节均有布局,而碳化硅仍在快速增长阶段,格局尚未固化,国内企业有望依托庞大内需市场调整海外巨头垄断地位。

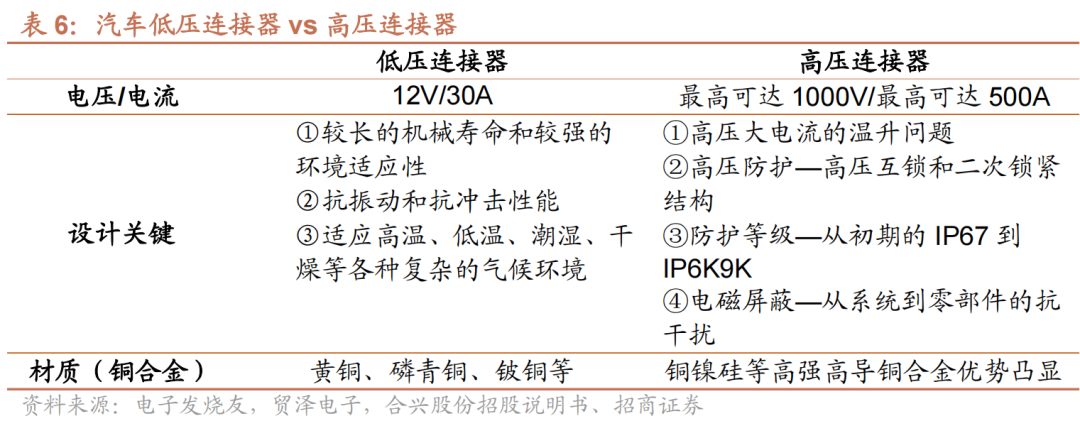

3、高压连接器:用量和性能都将提升目前主流的充电桩是400V,且车端驱动部件以400V标准为主,为了满足800V架构,需要增加大量400到800V的DC/DC,从而增加连接器用量,新能源汽车单车使用连接器数量提升至800到1000个(传统汽车单车连接器数量约为500个)。而800V连接器设计要点较多,要满足热管理、EMC、车机震动和腐蚀等问题,尤其是800V交流电频率很快,导致EMC问题,给其他敏感零部件带来干扰,长期来看连接器品质升级是必然。从单车价值量的角度来说,在不含线束的情况下,一般高压连接器单车价值量为2000元左右,新增高压连接器在乘用车可以达到单车800-1500元,商用车可达1500元以上。

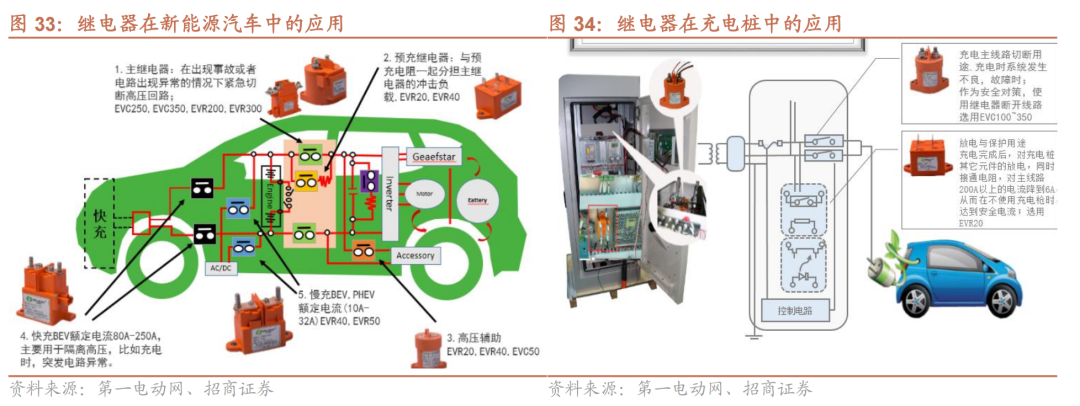

4、高压直流继电器:高压化、高性能拉升附加值800V下产品性能要求提高,附加值提升。继电器在新能源汽车中对电池充放电线路进行切换及保护,防止设备故障、短路、起火等,节省维护成本,对空调、转向、刹车、气泵、电机等进行通断控制,为新能源汽车核心元件。800V平台电压电流更高、电弧更严重,对高压直流继电器耐压等级、载流能力、灭弧、使用寿命等性能要求提高,产品需要在触点材料、灭弧技术等多方面改进,高压直流继电器高性能带来高附加值,乘用车单车价值量约为800-1400元, 预计800V电压平台单车价值量将提升40%。

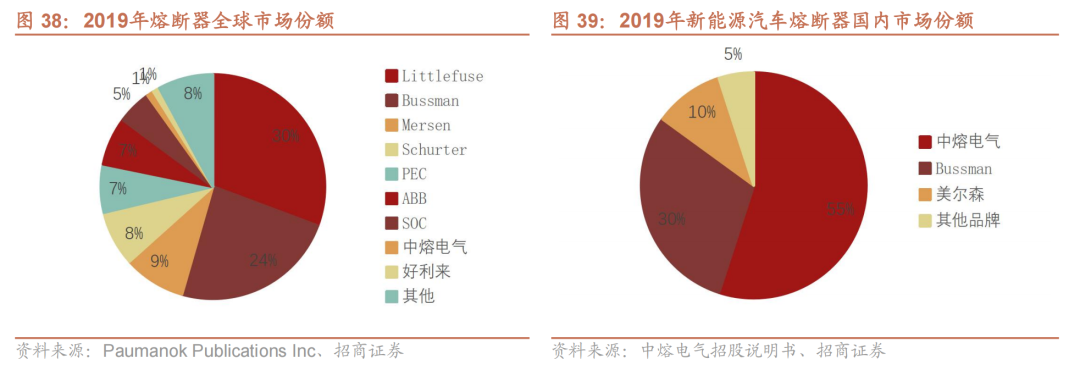

5、熔断器:激励熔断器渗透率提高,单车价值量提升熔断器是新能源汽车必不可少的安全装置。随着电路保护要求提高,新型熔断器逐渐得到应用。传统电力熔断器无法根据保护要求调整,而新型的激励熔断器可以通过接收控制信号,激发保护动作。与传统熔断器相比,激励熔断器可根据车辆的工况需要,主动切断高压回路,使系统供电迅速断开,使高压端隔离,保护系统以及人身安全。全球熔断器市场主要集中在国外企业。2019 年CR3占比 64%。2019 年,全球前三的熔断器企业分别为Littlefuse、 Bussmann、Mersen,占比分别为31%、24%、9%,CR3 达到64%,格局较为集中。

在新能源汽车领域,熔断器集中度较高,中熔电气为国内第一。根据中国电动车百人会,2019年主流整车企业中, 中熔、Bussmann、Mersen占比分别为 55%、30%、10%,CR3占比达到 95%。熔断器企业竞争力主要体现在两个方面:一是定制化研发能力,熔断器需要根据下游定制化开发,新车型需要反复提出要求并修改,企业联合上下游灵活定制化研发的能力是壁垒之一;二是自动化生产效率,传统行业熔断器由于产品品类多、下游分散,不同型号产品较难自动化,而新能源汽车熔断器由于数量多、且为圆管,较易实现自动化,高度自动化产线在提升规模效应、降低不良率、控制成本方面具有重要作用。

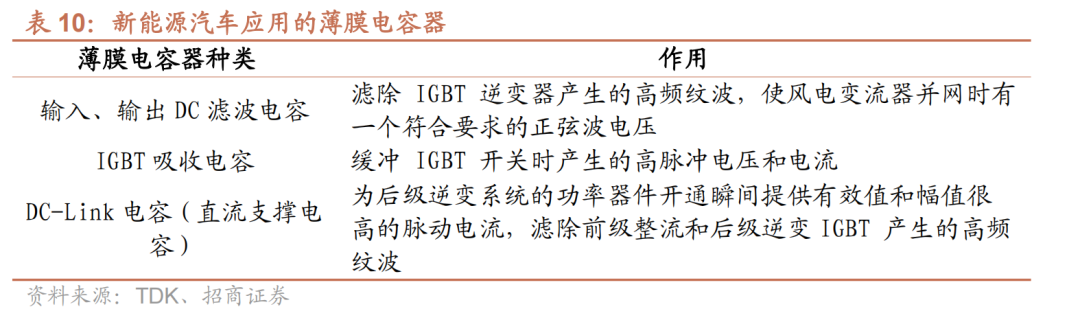

6、薄膜电容:耐压及安全性升级,单车价值提升在新能源汽车运用中,电容器是能源控制、电源管理、电源逆变以及直流交流变换等系统中的关键元器件,电容器的寿命也决定了逆变器/变流器寿命。目前新能源车中主要用到三种薄膜电容——DC滤波、DC-Link、IGBT吸收。这三种电容中,DC-Link 电容(直流支撑电容)最为重要,在逆变器中直流电作为输入电源,需通过直流母线与逆变器连接,逆变器在从DC-Link得到有效值和峰值很高的脉冲电流的同时,会在DC-Link上产生很高的脉冲电压使得逆变器难以承受,所以需要选择DC-Link电容器来连接,一方面吸收逆变器从DC-Link端的高脉冲电流;另一方面也防止逆变器受到 DC-Link 端的电压过冲和瞬时过电压的影响。

薄膜电容器可部分替代电解电容器。随着电力电子技术向各领域拓展,薄膜电容器的应用越来越多,目前,660V交流电压等级变频器或功率单元需要耐压1200V的薄膜电容器,可以做到0.4元人民币/μF,在价格相等条件下,薄膜电容器等效电容量可以达到电解电容器等效电容量的一半。由于薄膜电容器的半永久寿命,使得这一领域中替代电解电容器具有极大的商业价值和技术价值。国内产品技术提升空间较大,国产薄膜质量和性能与国外著名品牌薄膜有比较大的差距,因此,国产优质薄膜电容器不得不依赖国外品牌薄膜支撑,这是我国薄膜电容器制造领域的短板,只有薄膜制造技术及产品的提升,整个薄膜电容器制造业才能进入良性发展。

7、系统性技术升级带来多部件价值量提升电池:提升负极与 BMS 性能,短期内高性能硅碳负极成本较高,随着产业化规模效应提升,成本有望下降到合理区间,短期单车价值量提升约3500 元;BMS由于串联的增多,价值量提升约40%,对应价值量1680元;电控及小三电:原有Si基功率模块需要替换成SiC功率模块,由此带来模块价值量提升约20%,对应价值量300元;以SiC器件功率器件为核心的电控及小三电价值量提升约15%,对应价值量1125 元;高压连接器:高压对连接器的要求更高,高压连接器单车价值量提升约800元。元器件:高压直流继电器单车价值量提升约40%,对应价值量300-560元;熔断器单车价值量提升约20%,对应价值量50-60元;薄膜电容单车价值量提升约20%,对应价值量80元。

四、车企纷纷布局,产业趋势明确

1、华为:打造行业内首个全栈高压平台解决方案2021年4月18日,华为给出了一套比较明确的技术目标:到2025年将推出电压平台超1000V、功率600kW的快充方案,5分钟即可实现30%-80%SOC充电性能。华为推出AI闪充动力域高压平台解决方案。其产品包括高压车载充电系统、高压异步电驱动系统、高压同步电驱动系统、高压电池管理系统、直流快充模块、三电云和高压热管理系统。全栈产品可帮助整车企业实现高压平台产品快速搭载落地。另外,从整车成本层面考虑,采用800V高压器件,初期成本可能会比原来400V电压平台略高。华为在发布会上称,高压架构下整车成本的上升不足2%,后期,基于技术快速迭代,一旦产业链趋于成熟,就可以快速拉低整个产业的成本。

2、小鹏汽车:车端、桩端同时布局车端:小鹏汽车发布了800V高压碳化硅平台,这一平台能够承受超过600A的充电峰值电流,平台采用高能量密度、高充电倍率电池,充电5分钟最高可补充续航200公里。桩端:480kW高压超充桩。这一高压充电桩能够充分发挥800V平台的补能技术潜力。

此外,小鹏超充将在站端带来自研储能充电技术,采用储能超充站及移动储能车两种方式,通过削峰填谷,为用户带来高效补能体验的同时减轻电网压力。快充车型:G9,预计2022年三季度交付。

3、广汽集团:车端、桩端同时布局车端:2021年广汽科技日上,广汽集团展示了最新的超级快充技术,其中分为3C 和6C两个版本,6C高倍率快充技术可以实现0-80%SOC只需8分钟,30-80%SOC只需5分钟。电芯方面:海绵硅负极片电池和超级快充电池技术;即将量产的车型,电芯能量密度大于280wh/kg,电池续航超1000km,未来电芯能量密度还将超过315wh/kg。能效方面,220-480kW充电功率,充电8分钟,续航200-400km。桩端:480kW充电桩,并大规模布局,预计到2025年,广汽埃安将会在全国300个城市建设2000座超充站,渗透至地级市,实现全覆盖。快充车型:AION V Plus,2021 年 9月 29 日上市。

4、长城汽车:已布局快充电池2021年12月8日,长城汽车子公司蜂巢能源在第二届电池日发布会上发布了800V超级快充电池系统,充电15分钟续航100公里,最大充电功率可达 480KW,灵活的高压架构支持800V和400V灵活切换,高安全的BMS耐压等级达 5000V,高效热管理使得电池在4C快充下电池包温升小于20℃。快充车型:机甲龙,预计2022年上市。

5、岚图汽车:全栈布局高压快充系统2021年9月26日,岚图汽车发布了最新800V高压超级快充技术,是一套动力电池和用电设备均为800V高压系统,无冗余升压装置的全新高压系统架构,包括超级快充系统、超低系统能耗、高性能电池、SiC电驱总成,并支持无线充电。该技术具备极致快速充电的能力,其中整车高性能电池搭载 4C 电芯,在360KW超级充电桩的加持下,充电速率可提升125%,实现充电10分钟,续航400公里。快充车型:有望在2023年量产。

6、比亚迪:基于 e 平台 3.0 打造快充技术e平台3.0的关键模块,体积更小、重量更轻、性能更强、能耗更低。标配全新热泵技术,电驱动系统升级为8合1模块,综合效率可超89%。搭载e平台3.0的电动车,零百加速可快至2.9s,综合续航里程最大突破1000km。800V闪充技术,电动车充电5分钟,行驶150km,百公里电耗比同级别车型降低10%,冬季续航里程至少提升10%。

审核编辑:刘清

-

电动车防盗方案2011-10-27 0

-

电动车充电的问题2012-01-20 0

-

共享电动车、共享电瓶车、共享电单车、电动助力自行车行业解决方案2017-06-14 0

-

快充对电动车的影响有多大2017-11-13 0

-

惠海半导体 36-100V降压12V1A电动车防盗器报警器IC芯片方案 H62032020-08-19 0

-

惠海半导体 100V转5V3A 电动车仪表仪器降压恒压供电IC芯片方案 H62032020-08-21 0

-

100V电动车仪表车充GPS定位器降压芯片低功耗高效率2020-10-12 0

-

800V高压电气系统如何设计2021-03-11 0

-

请问怎样去设计一种电动车蓄电池智能管理系统?2021-05-12 0

-

如何去实现一种电动车蓄电池智能管理系统?2021-05-14 0

-

请问怎样去设计一种基于CAN总线的并联式混合动力电动车控制系统?2021-07-01 0

-

72V电动车仪表盘IC2021-08-04 0

-

800V推快充如何解决电动车核心问题2022-08-02 1567

-

什么是800V高压系统?800V高压系统的驱动力和系统架构分析2023-05-31 2713

-

什么是800V高压架构?800V高压架构的多种方案2024-01-06 666

全部0条评论

快来发表一下你的评论吧 !