PCB设计布局的公差有多大?

PCB设计

描述

CAD输出的数据是否足以使设计在全球范围内都能成功投入生产?外形、装配和功能是涉及部件互换性时经常被提及的要素。部件从制造生产线下线后,是否能与其他部件装配到一起?如果没有针对物理性能要求的主要技术规格限制,PCB设计注定会出现报价延迟、无人竞标或直接被制造商拒绝的情况。若产品追求上市时间,那么这些因素都会阻碍产品开发目标的实现。

CAD数据是绝对值

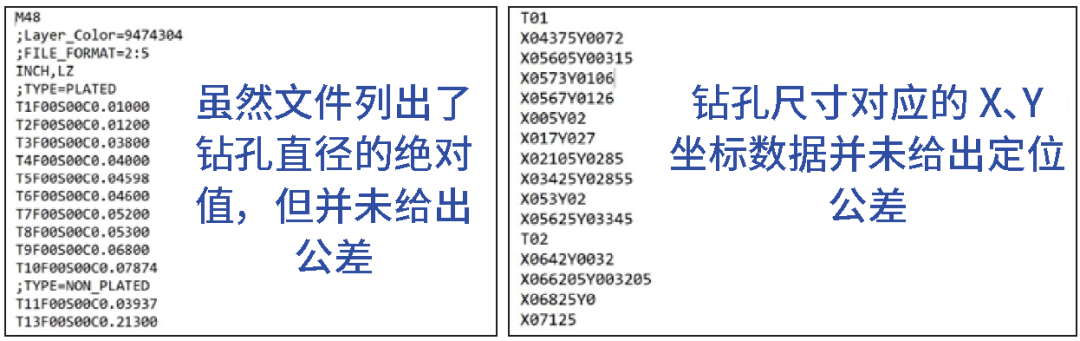

如果你曾打开过由CAD布局工具生成的CAM文件,就会看到数以百计的数值,每个数值代表设计中的几何数据点。一些数值规定了印制、电镀和蚀刻后走线中心的位置;有些数值代表了钻孔时的孔中心位置,以及槽或PCB边缘的铣削路径;有些数据则表示机器在执行作业时的旋转速度、旋转或移动位置。所有的CAD布局工具都会输出绝对值数据,这些数据点名义上代表了几何特征的准确理论位置——目标条件。

CAD数据未将制造工艺公差考虑在内

制造工具、机械和材料引入了大量复杂的主观变量,制造商必须对这些变量进行调整,才能让制造的部件特征与绝对的设计尺寸数据点相匹配。但追求制造完美几乎不可能,所以制造商面临的挑战是要了解加工后的特征偏离完美的程度,且在外形、装配和功能上仍然是可接受的。例如,在PCB外形图中,绝对的CAD数据可能反映出水平(X轴方向)值为6.00937in。但在实际生产 中,没有一种机器、材料或工艺能够生产出具有如此精度的玻璃-环氧树脂层压PCB。当PCB设计师的数据显示坐标为6.00937 in,而切割出的一组部件尺寸为6.006 in、6.012 in、6.013 in和6.014 in时,部件就必须全部报废吗?哪个标准这样规定的?必须要给制造相关方提供可接受的尺寸范围,因为他们的工艺良率各不相同。

图1:两个钻孔数据文件

在法定限制内设定设计规则检查标准(DRC)

在乡间公路上行驶时,一定会看到限速标志。这时要如何调整驾驶速度呢?无论过程如何,都要考虑驾驶约束条件,并首先要达到一个速度才能符合目标条件。如果标出的限速是60英里/小时,大多数司机会将他们的汽车速度调整到极限。为什么呢?因为人类的天性就是挑战极限?我们是否错误地认为,将复杂的系统设置为特定的值,其结果就可以正好是60英里/小时?不会的。在主体必须与系统的其他部件相互关联的背景下,“精确”是主观的,对于批量生产中使用的复杂系统,尤为如此。

用于生产车速里程表和巡航控制模块的制造系统会受到制造工艺公差的“叠加”影响。在组装各个模块的过程中,为了校正不同的制造变化,必须对其进行精度校准。这些模块随后要安装到汽车系统中,而汽车系统有另一组制造商无法预见的系统变量,导致系统精度更难把控。重型越野轮胎直径、道路坡度和温度等变量导致定速巡航系统无法达到一致完美。根据NPR节目《Car Talk》的报道,定速巡航系统与设定值的差异可达到±10%。因此,即使把定速巡航的速度设定为60英里/小时,汽车也可能受到各种变量的影响,以66英里/小时的速度从交警身边呼啸而过。你可能得和警察讨论一下设置定速巡航时如何考虑公差的问题。我们是否应该将定速巡航速度设置为54.5英里/小时,以允许系统公差为±10%?

设计规则检查设置必须考虑到制造系统公差

一般来说,PCB设计师会手动调整CAD工具的DRC设置,就像司机设置定速巡航控制一样。许多经验不足的设计师将DRC值设置为当地样品供应商提供的“降低的可制造性”3级限制。如果制造能力极佳的样品供应商能够制造出0.003in的成品线宽和线距,设计师就会倾向于将线宽和线距的DRC设置为0.003in。如果样品生产工厂说他们可以把阻抗的生产公差控制在±2%以内,很多时候我们会发现制造说明中会写明要严格按照该数值执行,但其实更宽松的值也足以符合要求。

一些设计师认为样品供应商的CNC钻孔设备非常精确,虽然孔环的尺寸会大大缩小,但不必担心孔破出的状况。他们不了解的是,钻孔公差只是PCB生产操作和制造属性的一部分,如果想得到同心电镀通孔,必须要综合考虑其他属性,包括印制、蚀刻和电镀变量,甚至还包括材料的拉伸、膨胀和收缩等因素。PCB样品制造领域常常被误解,人们以为即使设计布局已经超出了样品供应商能力的极限,也还是能成功制造出成品。

许多PCB设计师不明白的是,为了提供他们广告中提到的“不可能的”非凡设计能力,样品生产工厂不得不生产出大量额外部件,以获得足够的良率来交付小量订单。现在,应该明白为什么快捷生产10块小PCB要支付5000美元的原因了吧。生产这10块PCB,意味着还要产生另外100个因为不符合要求而不得不报废的PCB,用掉的材料和工时就要花费掉4500美元。成本之所以这么高是因为良率太低。

事实上,CAD工具公司这些年来已经抓住了这一发展趋势,并一直与PCB制造公司合作,了解他们的能力——或者说是了解他们的极限,希望PCB生产车间能像各个地区公布车速限制方式一样,为PCB布局开发自动的设计“定速控制”功能。

他们的努力并没有白费。这些公司已经能够发布一些设计制约,甚至可根据PCB制造商特有的制约条件,在快速自动执行DFM审查后自动提供报价。此处应用的DRC理念是“即设即弃”。这种商业策略对快捷样品供应商和CAD工具公司来说更有意义。他们正在尝试解决的问题是,如何避免使用他们的工具生成不可制造的PCB。

但是,引导下一代PCB设计师使用这些各不相关的生产任务适用的专有规则,似乎忽视了重要的一点——设计最终势必要投入批量生产。在实际操作当中,批量生产需要针对产量、成本制约条件和设计材料余量的更宽松DRC设置。如果批量生产相关方每次听到客户抱怨说“样品生产工厂可以做到”时,都能赚到哪怕5分钱,那他们早就富有到可以不用工作了。不幸的是,很多PCB设计师总是根据定制化样品本土制造能力去考虑问题,他们期望离岸外包供应商能够按照精确的数值加工产品,完全符合材料和叠层的规格要求。

PCB设计布局的公差有多大?

你去过交通学校(traffic school)吗?几年前,我和其他违反交规的人一起坐在房间里,听着那些我以为自己早已知道的驾驶规则。前面的课程很无聊,直到我们看到一组幻灯片,上面播放车祸现场的真实照片。这些照片呈现了超限速驾驶车辆后可能付出的代价。

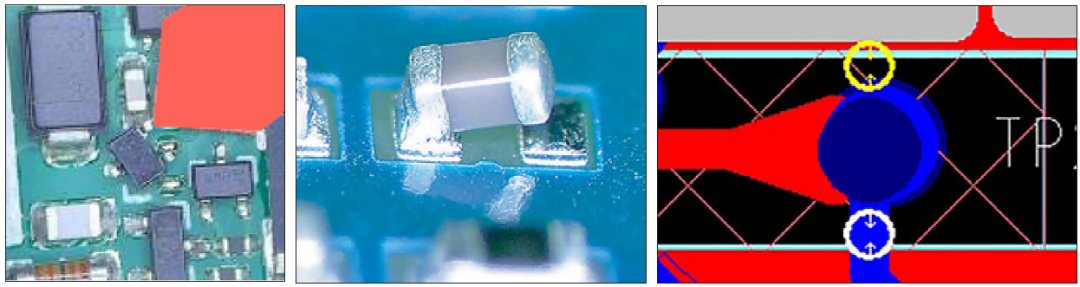

同样,PCB设计师每天都会因为使用“定速巡航”功能去操作布局工具而造成事故。PCB设计师收到PCB布局工具的钥匙时,他们并不了解这些工具的默认设置,于是提供给PCB制造商的输出数据是制造商力所不能及的。制造商和组装商见识到了在EDA工具限制之外操作所实际产生的代价——连接短路、孔破出、引线未润湿、焊缝不良和元器件墓碑效应。可以在PCB验收标准IPC-A-600和IPC-A-610中看到一些不符合要求的图片。

图4:数据“车祸”的3个实例

目前关于在PCB布局过程中应用人工智能技术的热议,可能会导致PCB设计师更加无法了解全球制造限制条件,并可能推动PCB自动布局工艺流程的发展。据我所知,这些空想家在合作时似乎并没有考虑到全球制造供应商面临的限制。有些公司正在和专门从事样品生产的本地生产组装服务机构合作,这些公司的服务成本高且规模小。我们这些从事批量生产的制造商经常听到客户的项目管理团队负责人说,他们想增加组件生产批量,却又不想放宽设计制约条件。他们对我们说:“我们的样品制造商从未抱怨过设计限制。为什么你的供应商会认为有问题?”

PCB设计工程师的“交通学校”

你上过传统的制图学校吗?令人惊讶的是,没上过设计制图课也可以获得四年制电子工程学位。无论老少,聪明的电气工程师们似乎都非常了解“设计自动化”、电磁场、物理学以及如何让电子流动起来。但期望他们拿起CAD工具就能创建一个可制造的PCB设计,就像把一辆没有设置交通高峰模式的自动驾驶汽车的车钥匙交到了没有经验的司机手中。在没有接受任何培训的情况下,他们会认为不需要了解背景知识,凭着直觉设置好工具就能完成工作。

如果想创建成功的PCB设计,需要深入了解制造公差技术规范。PCB组成必须要与其他成百上千个机械组成部件结构相互配合才能发挥作用,与此同时还要满足设计的电气要求。切记,没有什么是完美的,一切部件都有公差。PCB设计师的工作是考虑来自所有项目相关方的成本和性能制约,使PCB设计成功实现。是的,我们有“智能数据”,而且我们正在向智能制造数据迈进。但CAD的输出数据仍然是绝对值,目前创建PCB的系统会受制于那些影响性能的变量。但问题并没有变——性能能有多大变化?如果PCB要被应用到系统内,就必须计算并公布变化或公差的极限。

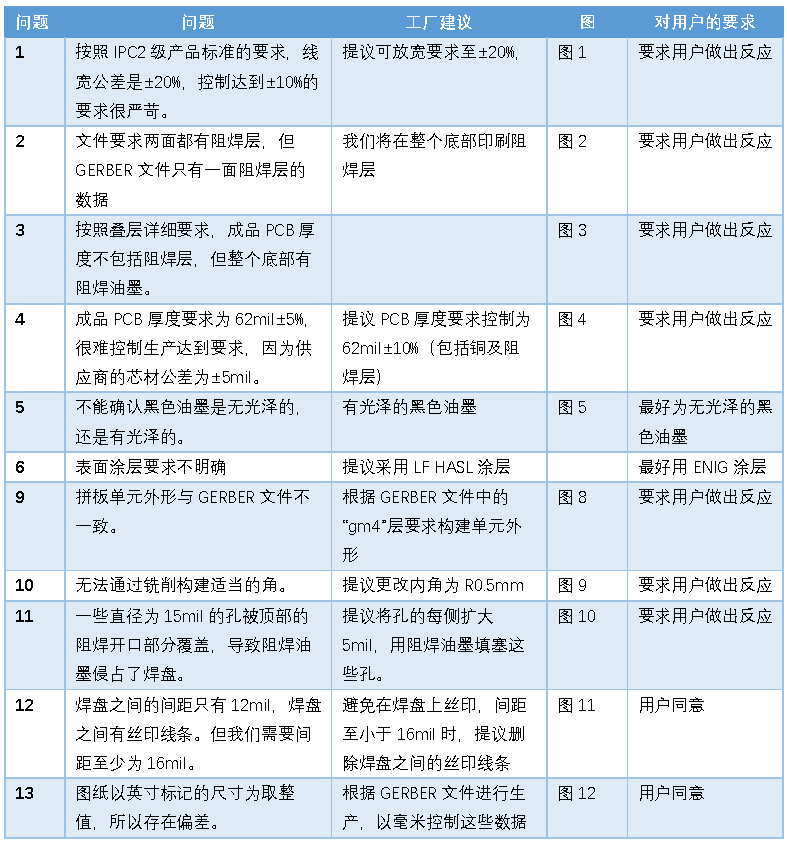

表1:DFM“超速罚单”:A-F

直到我们跳脱出数据,开始关注PCB制造图纸时,我们才想要看到某个特征的验收要求。当质保检查员能够看到PCB外形边缘到边缘距离指定的尺寸和公差标注时,他们才能知道验收要求和允许的外形范围。如果设计师正确计算出了尺寸范围,部件就一定能与下一环节组装中的其他配接部件相匹配并能正常运行。

PCB制造和组装图纸仍然是沟通公差的常用手段。文件自动化方面已经取得了很大进展。但随着新一代PCB设计师在未经培训的情况下进入这个行业,我们会看到自动输出的PCB图纸上缺失了本该要有的规格要求。

很久以前,社区学院会开设更深入的设计绘图课程,PCB设计师可以从这类课程分支中学习到这个行业的基础知识。这些课程有助于教授工程设计语言,例如文档概念(包括几何构造)、第三角投影、ANSI标准绘图方法以及几何尺寸和公差(geometric dimensioning and tolerancing ,简称GDT)的基本知识。由于这些学校课程中很少教授文件编制过程,PCB制造工程师在报价或生产PCB时往往会感到无从下手。CAD工具供应商只做了一半的工作,他们发展了工具在绘图和文档记录方面的能力。

就像所有的事情一样,在没有理解背景情况的前提下培养出的能力可能是危险的。在我们这个行业,新入行的设计师所输出的大量文件都充斥着各种问题。现在,自从工具有了自动标注尺寸的能力,我们就总能在部件上看到数十个不必要的尺寸信息被标注到了不恰当的位置上,于是就出现了同个位置标注有两种尺寸的严重问题。我们看到自动生成的PCB叠层信息中夹杂着层压板的属性,而设计师显然不理解这些属性,所以设计根本无法被生产出来。谁来指导设计师如何使用这些工具?

在全球范围内实现自主设计与制造仍然是遥远的愿景

在驾校,我们学到了限速初步提醒意味着“请勿超速或减速行驶”。司机需要始终根据周围条件安全地进行调整。任何PCB设计师都必须了解制造规格和公差的极限。我们的行业继续通过DFM来普及这个初步概念。但是,这个概念已经变得如此主观,对全球制造商来说已经毫无意义。如果设计师不了解供应商或供应商的制造能力,他们如何能把DFM纳入考量范围?当产品要投入批量生产时,PCB设计师是最后一个知道其设计要在世界哪个地方生产的人。

本地样品设计服务提供的免费DFM评审与来自中国、爱尔兰、印度或越南的DFM评审有很大差异。考虑每个供应商特有的制造限制时要调整CAD工具的DRC设置,实现DFM是确定无疑的挑战。全球各地的供应商都不愿意对外公布自己在生产能力上的不足,除非客户真的会把业务交给他们做。那我们有什么选择呢?

供应商开出的6大DFM“超速罚单”理由

未能提供符合IPC-6012制造工艺和等级规范的设计形状

未能提供具体的尺寸和公差来定义部件的外形、装配验收要求

未能提供IPC-D-356网表(ODB++在境外未被充分采用)

未标清铜的厚度规格为“基材”还是“成品”

未能找到与PCB相关的智能设计原点,例如安装孔

不允许使用通用层压材料的替代品

经验不足的设计师在哪里可以学到更多知识?IPC设有PCB设计课程,如Kris Moyer教授的课程,以及CID与CID+认证课程和考试。IPC APEX EXPO展会、DesignCon研讨会以及PCB东部展会和西部展会也有各种设计课程。Altium公司的John Watson还在圣地亚哥附近的Palomar学院教授PCB设计的基础和高阶课程。设计师可以接触到很好的设计课程资源,但市面上也有一些不太好的课程,所以在交学费之前一定要好好调查课程讲师的资质。

IPC规范标准及培训课程已经为协作性PCB设计和制造规范奠定了基础,也就是上文提到的“初步提醒”。他们可以作为PCB制造行业体系内的企业手册,为全球行业提供服务。来自不同领域的行业专业人士集思广益,开发出了这些规范标准及相关课程。制造商以这些规范要求为目标,规定PCB的目标条件。PCB设计师需要熟悉和指定这些文件中的限制条件,并根据标准中发布的这些限定条件形成自己的设计策略,才能使设计出的产品与供应链上的其他相关方正确装配并发挥功能。设计师必须意识到,如果在布局PCB时不考虑全球制造商的基本生产能力,那他们设计的就不是PCB,而是在设计即将发生的事故。

希望你们今天过得愉快。开车不要超速哦,听到没有?

本文作者:Kelly Dack

编辑:黄飞

-

PCB设计技巧Tips2:PCB布局2014-11-19 0

-

【转】PCB设计基础知识 | PCB设计流程详解2017-02-22 0

-

PCB设计布局规则与技巧2018-09-17 0

-

PCB设计七大步骤2018-09-18 0

-

请问PCB设计特殊元件如何布局?2021-04-21 0

-

在PCB设计中需要注意哪些问题?PCB元器件布局要求有哪些?2021-04-21 0

-

PCB设计布局几个常见的问题你能解决吗2021-11-08 0

-

了解高压PCB设计的布局2019-07-23 7653

-

一般PCB设计应该如何去布局2019-12-24 1357

-

PCB设计中的Grid布局的作用2022-11-29 995

-

PCB设计布局规则及技巧2023-05-04 1738

-

去耦电容PCB设计和布局详解2023-07-05 1110

-

8个PCB设计和布局技巧2023-10-15 739

-

PCB设计检查规范指南2023-12-21 295

全部0条评论

快来发表一下你的评论吧 !