拯救芯片产业的***

描述

2000年代初,芯片行业一直致力于从193纳米氟化氩(ArF)光源光刻技术过渡到157纳米氟(F 2 )光源光刻技术。就像艺术家希望用细线笔代替记号笔来绘制更精确、更详细的图片一样,这种向更小波长的重大转变是业界希望继续缩小晶体管并在芯片上实现更多计算能力和存储功能的希望。然而,意想不到的事态发展证明了将工程推向极限的风险,但物理定律并不同意。

当第一个 157 纳米光刻系统的工程设计完成时,采用氟化钙透镜作为这些系统中的新型光学器件被认为具有挑战性但又可行。然而,实际原型光刻系统的成像实验揭示了显著的双折射效应。更糟糕的是,这种效应是氟化钙固有的,远远超出了成像规格。由于明显的光刻路线图似乎已经陷入停滞,芯片行业陷入了困境。

一滩水,命运的转折

2001 年 12 月,ASML 研究员 Jan Mulkens(现为ASML Fellow)参加了在美国举行的 157 纳米光刻行业会议,行业专业人士齐聚一堂,共同确定下一步可能采取的措施。他们的讨论集中在在镜头下添加一层纯净水以提高分辨率,这是显微镜先驱罗伯特·胡克(Robert Hooke)和安东尼·范·列文虎克(Antoni van Leeuwenhoek )首次发现并利用的光学现象,并于 20 世纪 80 年代首次由 IBM 描述用于光刻。Jan 和他的同事意识到,这种光学技术可以进一步扩展 193 纳米光刻技术,绕过业界试图修复 157 纳米光刻技术的紧迫挑战。此外,通过使用水作为光学流体,所有现有的光学器件、掩模和光刻胶都可以继续使用。这是维持摩尔定律的最佳机会 。

Jan 解释道:“通过高度纯化的水投射光将可以打印出明显更小的芯片特征,因为这种液体可以设计光学透镜,从而更准确地对晶圆上的精细图案进行成像。”在***中使用这一原理,人们觉得很奇怪。水与飞溅、水滴和气泡有关——这真的能在复杂且高精度的成像系统中发挥作用吗?” 将可能无法安全可靠地通过软管流动的水引入系统似乎是一项不可能完成的任务。

回到位于荷兰费尔德霍芬的 ASML 总部后,Jan 组建了一个小团队,相信竞争对手很快就会效仿。想要抓住这个机会,就必须尽快行动。带着高度的紧迫感,Jan 的团队首先定义并测试了一些基本的沉浸式概念。“当我们通过一系列实验和系统架构的概念想法展示浸没式光刻的基本可行性时,我们获得了批准,可以与 20 名同事组成的团队将我们的概念扩展到全尺寸原型系统,”Jan 回忆道。

加速 ASML 沉浸式计划的三大优势

借助TWINSCAN 平台,团队取得了快速进展。得益于专有的双级架构,我们的系统能够同时执行两件事:一个级测量晶圆位置以实现精确对准和聚焦,而另一个级在透镜下方精确移动以对晶圆上的图案进行成像。Jan 的团队在勾画出浸没式系统的双级架构时意识到,芯片制造商可以在一个阶段利用浸没式光刻的分辨率增强功能,同时在另一个阶段继续使用我们久经考验的干式计量,从而实现双赢。

我们的另一个优势是与蔡司的密切合作。在采用 Veldhoven 系统架构的同时,位于德国 Oberkochen 的蔡司光学设计工程师想出了如何稍微修改常规镜头,以便将其用于浸没式光刻。因此,芯片制造商看到了在其试点工厂快速测试早期浸入式系统的机会,同时为利用新技术进行大批量芯片制造做好准备。

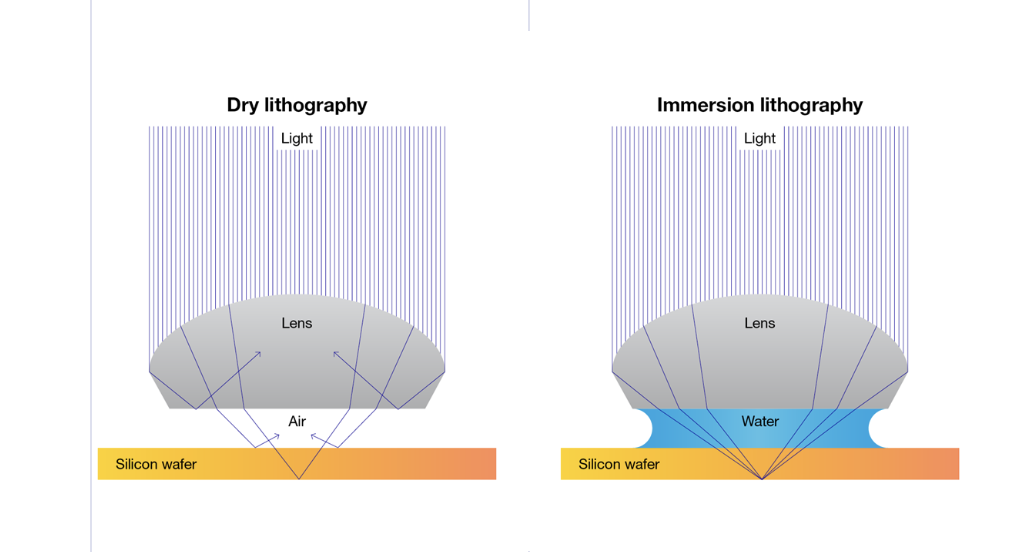

浸没式 DUV 系统与干式系统不同,前者在透镜和晶圆之间含有一层水。

最后,我们的生态系统提供了另一个好处:长期研究合作伙伴飞利浦研究中心开发了一种利用浸没式透镜的高密度光学记录技术。他们的研究和工程专业知识被用于开发光刻系统的技术概念,该系统可以在镜头下移动和保持水。

到 2003 年秋季,沉浸式团队能够在名为 TWINSCAN AT:1150i 的 ASML 原型系统上展示具体的成像结果。“原型结果几乎立即改变了光刻路线图,”Jan 说。“我们在很短的时间内定义了一系列新的光刻系统,这将直接解决芯片行业的分辨率问题。”

同年12月,我们公开发布了业界首款浸没式光刻系统TWINSCAN XT:1250i。该预生产系统将浸没式光刻的增强分辨率和焦深与 XT(一个更加紧凑的平台)上的干式光刻精度相结合。

控制讨厌的水坑

虽然我们取得了巨大的进步,但浸没式光刻技术还没有走出困境。现在必须为大规模生产做好准备。缺陷对早期浸入式系统的经济性构成了真正的威胁,因为在硅晶圆上复制掩模几何图案时的任何缺陷都会导致产量损失,而产量损失是芯片制造商大规模生产过程中最重要的性能指标。在高速平台上添加一滩水会带来两个新的潜在缺陷来源:镜头下可能会形成气泡,从而降低成像性能。更糟糕的是,逸出的水滴可能会与晶圆上的感光涂层发生不可控制的相互作用。通过减慢晶圆阶段来牺牲系统生产力并不是一种选择:这样做会使系统变得难以承受。

为了更好地了解水坑的行为并找到控制它的方法,ASML 的研究人员再次利用了我们广泛的学术网络。德国特温特大学流体动力学和力学研究员 Detlef Lohse 教授投入了大量时间和精力来加深我们对浸没式光刻基础物理的了解。这种加深的理解激发了我们的研发团队和高科技供应链的工程创意。该团队缩小了解决方案空间,足以确定一个基本的工程机制:被称为“浸没罩”的光刻系统的这个新部分在最后一个透镜元件周围形成一个环来控制水坑。“在接下来的几年里,基本原型可以得到测试,最好的概念将被工业化,台积电 (TSMC)宣布推出首款采用我们早期浸入式系统制造的全功能 90 纳米节点芯片。

到 2006 年,我们推出了 XT:1700Fi,将浸没式光刻技术引入批量生产。新系统的数值孔径从 0.93 增加到 1.2,绕过了预浸入障碍 1.0,并提供了继续缩小晶体管至 65 纳米节点以上的可行途径。该系统破纪录的成像性能使芯片制造商能够将分辨率提高30%,这是几十年来最大的进步,同时系统生产率提高到每小时122片晶圆,这也是当时的记录。

随后进行了进一步的改进和新系统,提高了成像性能和系统生产率,同时使芯片制造商能够赶上摩尔定律并推动其路线图向前发展。

多重图案和终极沉浸式平台

虽然浸没式光刻技术显著提高了分辨率,但摩尔定律仍然有增无减。芯片制造商很快意识到,需要更清晰的成像才能实现 32 纳米及更高节点的路线图。芯片制造商开始尝试各种类型的多重图案技术,该技术暴露多个更简单的交错图案以创建一个复杂的层图案。

“多重图案化“这是光刻技术的根本性变化。”Jos 评论道。“突然间,覆盖范围(而不是成像分辨率)成为实现缩小的关键参数。多重图案化的额外成本使得提高浸入式系统的生产率变得至关重要,以便保持缩小成本效益。” 这就是我们开始开发 NXT 平台的原因,它是紧凑型 XT 平台的后继产品。该平台使用磁悬浮晶圆平台和基于编码器而不是干涉仪的位置测量系统,能够以更高的速度更精确地定位平台以及更快的平台交换。在时间就是金钱的行业中,我们将NXT平台的速度与浸没式光刻的分辨率相结合的能力确保了NXT平台的市场份额能够持续增长。

浸没式光刻技术持续推动创新

目前,NXT 平台约占迄今为止已发货的 1,100 多个沉浸式系统的 80%。浸入式系统市场需求处于历史最高水平,预计到 2023 年之后仍将保持强劲。我们去年年底发布的最新 NXT 浸入式扫描仪 NXT:2100i 体现了我们工程师坚定不移地致力于推动这项技术向前发展。由于镜头调整系统,它具有下一代成像功能,目前用于全球领先芯片制造商的最先进的芯片节点。总体而言,NXT 浸没式系统的生产率在过去 9 年中增加了一倍多,最新的系统每天能够运行超过 6,000 个晶圆。这对于芯片制造商来说意味着物有所值。

毫不夸张地说,为了在半导体领域保持竞争力,企业需要了解并应对行业独特的挑战,即解决技术复杂性,同时确保制造负担能力。这是始终指导我们努力实现浸没式光刻成果的基本方法,虽然该技术的挑战随着时间的推移而不断变化,但我们对浸没式光刻技术的生产力和芯片制造商以及整个行业的承受能力的关注将保持不变。

-

内存产业复苏不明 转向模拟芯片领域2008-06-16 0

-

AVR 熔丝位设置及拯救方法2013-07-26 0

-

本土芯片产业还有长长的牛市在等着呢?2016-06-29 0

-

vhdl 做ade7758芯片的交流信号的有效值测量,程序谁可以帮我写一下,大四毕业学生求大神拯救啊。。。2018-05-22 0

-

半导体芯片产业的发展趋势2021-02-04 0

-

如何去拯救3DIC集成技术?2021-04-07 0

-

数据转换器是如何拯救电子监控与对抗系统的?2021-04-12 0

-

关于AVR单片机熔丝位的设置和拯救方法2021-11-23 0

-

请问如何拯救烧错固件的单片机?2022-02-10 0

-

国家700亿扶持资金拯救光伏产业走出“寒冬”2012-10-29 1044

-

物联网真的能拯救芯片巨擘?2016-05-27 1345

-

区块链技术将拯救音乐产业,从“破坏”中恢复过来2018-08-14 825

-

联想拯救者进军电竞手机领域2019-12-26 2735

-

芯片都挪给大客户了谁来拯救中小客户2021-04-16 2125

-

拯救煤粉转子秤冲刷磨损的方法2021-12-10 385

全部0条评论

快来发表一下你的评论吧 !