半导体封装设计工艺的各个阶段阐述

制造/封装

描述

近年来,半导体封装变得越发复杂,更加强调设计的重要性。半导体封装设计工艺需要各类工程师和业内人士的共同参与,以共享材料信息、开展可行性测试、并优化封装特性。在往期文章中(点击链接直达),我们探讨了不同类型的半导体封装。本篇文章将详细阐述半导体封装设计工艺的各个阶段,并介绍确保封装能够发挥半导体高质量互连平台作用的不同分析方法。

半导体封装设计工艺

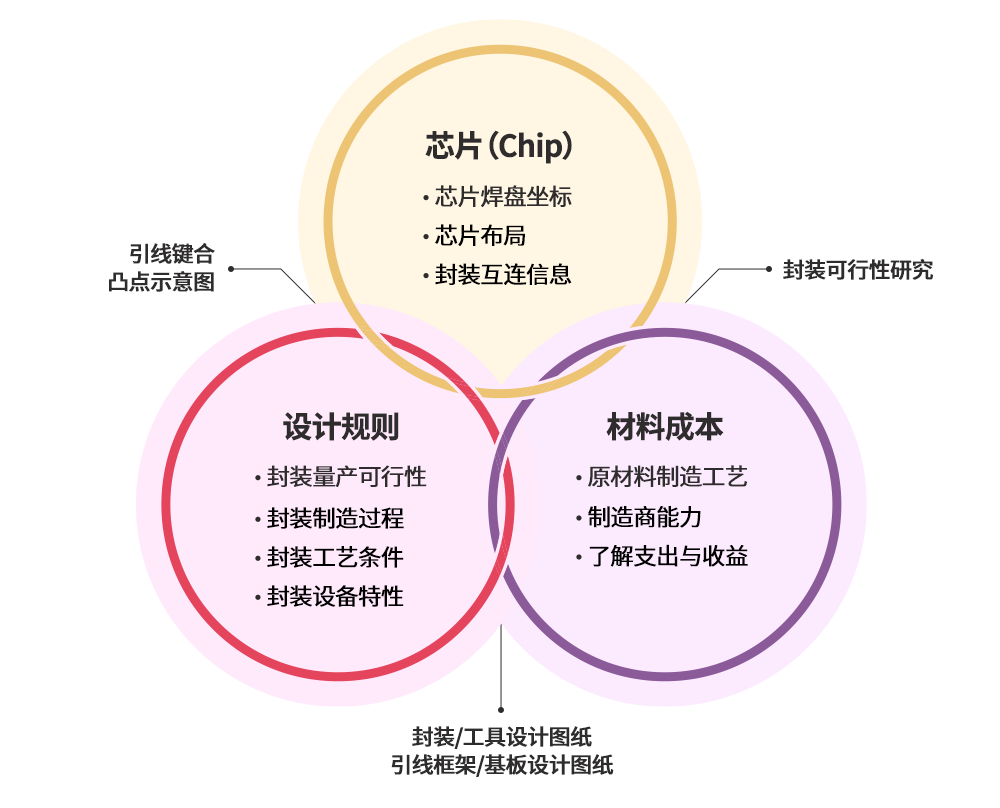

▲图1:半导体封装设计流程的各个方面(ⓒ HANOL出版社)

图1显示了半导体封装设计工艺的各项工作内容。首先,封装设计需要芯片设计部门提供关键信息,包括芯片焊盘(Chip Pad)坐标、芯片布局和封装互连数据。然后,团队将根据封装材料设计由基板(Substrate)和引线框架(Leadframe)组成的半导体封装结构。这一过程涉及应用设计规则,需要充分考虑封装的批量生产、制造过程、工艺条件和所需设备等。

封装可行性审查应在封装开发初期进行,审查结果需要提交给芯片和产品设计人员做进一步反馈。完成可行性研究后,须向封装制造商下订单,并附上封装、工具、引线框架和基板的设计图纸。交付用于封装的晶圆时,除了引线或焊接凸点(Solder Bump)连接的设计图纸外,还需要准备好工具、引线框架材料和基板。引线或焊接凸点连接的设计图纸必须提前分享给封装工艺及制造工程师。

收到这些设计图纸后,封装设计工程师将开展可行性测试。具体来讲,使封装锡球(Solder Ball)的布局和芯片的焊盘序列关联在一起,以确定这种布线方式是否可行。通过前期的可行性研究,工程师将提出有关封装锡球排列、封装尺寸和规格的建议,以改进半导体芯片和器件的特性与工艺。

优化封装特性

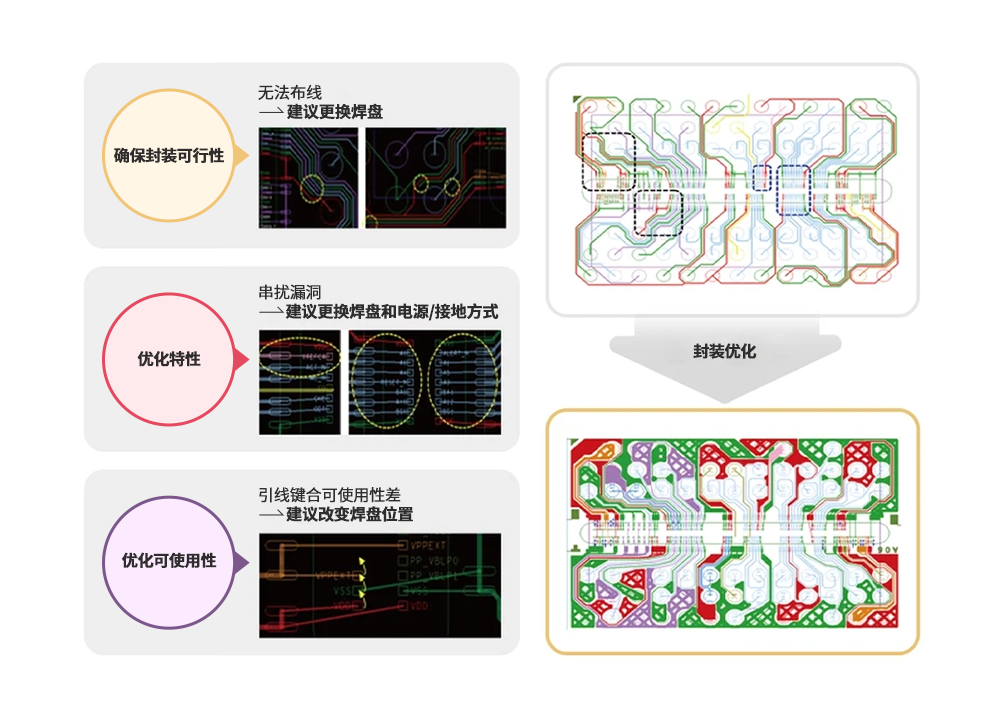

▲图2:封装设计优化流程(ⓒ HANOL出版社)

封装设计优化流程如图2所示。在封装可行性审查的初始阶段,提出最佳焊盘位置,再确保接线的可行性。为了优化这些工艺特性,需要对结构特性、热特性和电气特性进行分析。 如今,为了满足半导体行业针对传输速度、集成度和性能日益增长的需求,这些特性有必要进行全面提升。

就电气特性而言,封装时增加锡球,可以增加链接印刷电路板(PCB)上引脚(Pin)的数量,从而添加更多布线。这样一来,基板、引线框架和印刷电路板的设计将变得更加精细和复杂。这就会导致这些设备的制造会受制于封装公司和基板等组件制造商的工艺能力。

因此,在半导体封装设计中,为了避免质量问题,需要制定与材料、工艺和设备相关的设计规则,定期对这些规则进行审查,并分享给芯片设计人员及基板和封装制造商。 基于共享的设计规则,封装工艺工程师和基板制造工艺工程师可合力缩小封装锡球的尺寸和间距,以及信号布线的宽度和间隔。同样,设计规则中还会明确规范从工艺性能到电气规格在内的一系列细节。

此外,设计规则中还会详细说明管理封装和基板容差1的方法,以及核查封装工艺性能的方法。 更具体地说,设计规则还可以用来满足严格的电气规格容差管理。

为了满足电气规格,团队需要根据预先验证的设计数据绘制图纸,来规划并依次制定三个方面的容差:每条高速信号线;管理每条信号线阻抗2一致性的电介质3厚度;以及能够实现最佳低功耗设计的过孔尺寸4。另一方面,为了提高封装效率和批量生产能力,团队在设计诸如基板等器件时会考虑使用标记模式,以注明符合标准的器件,并将其作为设计规则进行管理。

1 容差(Tolerance):性能差异导致的空间或数字上的误差范围。

2 阻抗(Impedance):衡量电路阻碍电流通过能力程度的指标。

3 电介质(Dielectric):通过施加电场可以被极化的一种电绝缘体。

4 过孔尺寸(Via Size):印刷电路板中不同层之间用于电气连接的孔的尺寸。

分析封装结构

针对半导体封装结构,可通过计算机模拟的方式去分析。通常情况下,计算机模拟分析过程会将推导出的一般方程应用于特定条件中,以便深入了解特定情况。标准的计算机模拟分析过程包括四个步骤。 首先,将支配某种自然现象的要素以及这些要素之间的关系归纳为数学表达式,如控制方程5,然后对分析对象进行建模,以便进行计算机模拟。接下来,将控制方程应用到模型中,进行数学计算,最后将计算结果应用于现象进行分析。

计算机模拟分析方法主要分为:有限差分法(Finite Difference Method)、有限元法(Finite Element Method, FEM)和有限体积法(Finite Volume Method)。其中,有限元法被广泛应用于分析半导体结构。从工程角度而言,有限元法指将无限数量的点和自由度6转化为有限数量的点和自由度的能力,这些点随后被纳入线性方程组进行计算。

5 控制方程(Governing Equation):构成计算机代码基础的数学公式。在计算建模场景中,控制方程决定由代码提前预设的隐藏的流体行为。

6 自由度(Degrees of Freedom):对某一统计量进行最终计算时,可以自由变化的数值的个数。

有限元法由有限数量的被称为元素的构建模块组成。每个元素都包含有限数量的点和一个控制方程,而数值则通过求解方程获得。为了深化对结构分析的了解,我们有必要知道结构分析所需材料的三个关键属性:热膨胀系数(CTE)、泊松比(Poisson’s Ratio)和应力(Stress)。

热膨胀系数是用来描述材料因温度波动而发生长度变化的一项指标。一般来说,温度升高时材料膨胀,温度下降时材料收缩。因此,热膨胀系数被定义为单位温度上升时材料长度的增幅量。泊松比指材料在垂直于特定载荷方向上的膨胀或收缩,考虑物体所受的推拉作用可有助于我们更好地了解泊松比的概念。

如果我们从两端纵向拉动一个物体并对其施加拉力,那么物体会沿着长度方向伸展,沿着宽度方向收缩。但是,如果我们从两端纵向推挤一个物体并对其施加压缩力,那么物体会沿着这个力的方向收缩,沿着宽度方向伸展。最后,应力指物体在受到外部作用时在内部形成的内力,用以抵抗这股外力,同时保持物体的形状不变。应力压力是以单位进行测量的。 这些材料特性应用于半导体封装结构分析的三个主要领域:封装翘曲、焊点可靠性和封装强度。

翘曲分析

在进行封装时,当温度上升然后回落到室温时,不同材料之间由于热膨胀系数不同,可能导致封装翘曲并造成封装缺陷。因此,我们应基于产品结构、材料的弹性模量7、热膨胀系数、工艺温度和时间,对封装进行结构性分析,以便更好地预防翘曲及封装缺陷。

7 弹性模量(Elastic Modulus):在固体力学中表示材料刚度的数值,是应力与应变的比值。

焊点可靠性

焊锡主要用于半导体封装和PCB基板之间的机械和电气连接。由于焊点可靠性非常重要,所以我们需要在封装前对焊点进行结构性分析,以改进封装结构和材料。 焊锡的失效主要源于两个方面的共同作用——平面收缩造成的剪切断裂以及轴向拉伸造成的拉伸断裂。因此,在焊点结构分析中,需要对各种工艺或使用条件下施加到焊点的应力值进行分析。

强度分析

因为封装的作用是保护芯片免受外部影响,所以芯片在受外部影响时表现出的稳健性要依靠封装强度。为了确定封装的稳健性,我们可以使用万能试验机(UTM)8进行三点弯曲或四点弯曲试验,由此计算断裂强度。结构性分析可以模拟用万能试验机进行的实验,从而推导出封装各个区域的应力水平,并以特定材料的断裂强度为参考来预测整个产品的断裂强度。

8 万能试验机(UTM):一种测量材料强度的仪器,通过用一定重量拉伸或压缩材料来测量其抗拉、抗弯和抗压强度。

审核编辑:刘清

-

标题:群“芯”闪耀的半导体行业2008-09-23 0

-

有关半导体工艺的问题2009-09-16 0

-

半导体工艺讲座2009-11-18 0

-

[课件]半导体工艺2012-02-26 0

-

半导体器件与工艺2012-08-20 0

-

半导体工艺2012-08-20 0

-

招聘半导体封装工程师2015-02-10 0

-

半导体工艺几种工艺制程介绍2020-12-10 0

-

《炬丰科技-半导体工艺》用于半导体封装基板的化学镀 Ni-P/Pd/Au2021-07-09 0

-

耐科装备IPO上市深耕半导体封装设备领域2022-09-06 372

-

半导体后封装工艺及设备2023-07-13 679

-

半导体封装设计与分析2023-08-07 410

-

半导体后端工艺:封装设计与分析2024-02-22 553

-

半导体封装工艺的研究分析2024-02-25 520

全部0条评论

快来发表一下你的评论吧 !