变频器集装箱装卸机的在接线、调试要点及参数设置

工业控制

描述

变频器是工业控制领域较为通用的自动化控制装置,性能稳定,可靠。变频器应用于集装箱装卸系统,可以大大提高其运行性能和可靠性,是目前集装箱装卸系统较为理想的设计模式。

1、引言

集装箱装卸机是集装箱专用装卸设备之一,可用于20ˊ、40ˊ国际标准集装箱的装卸、转运及堆放等作业。其作业高度可以达到“堆六过七”。传统的集装箱装卸机为了提高起动转矩,采用绕线式异步电动机拖动,通过鼓形凸轮控制器的操作改变其转子所串电阻调速。随着电力电子技术发展和矢量控制技术的出现,现在人们普遍采用变频器作为调速电源,用多极变频异步电机取代原来的绕线式异步电动机,用PLC作为控制装置进行无触点控制。从而改善了调速性能,增加了系统的可靠性。本文以新科瑞电气SC890在蓬莱巨涛海洋工程重工有限公司的成功应用为例,阐述集装箱装卸机的变频调速过程。

2、系统简介

2.1集装箱装卸机的运行机构的构成。

主要由三部分组成:大车拖动系统、小车拖动系统、吊钩拖动系统。

(1)大车拖动系统拖动整台起重机顺着车间方向左右移动(以司机的坐向为参考)

(2)小车拖动系统拖动吊钩及重物顺着桥架作前后运动。

(3)吊钩拖动系统拖动重物作吊起或放下的上下运动,下面这种介绍吊钩拖动系统。

2.2负荷特点

集装箱装卸机运行机构均属于恒转矩性质负载,且其吊钩拖动系统为位能性负载,当吊钩吊起重物下降或者快速减速运行时,电动机处于再生发电制动状态。需要将电能通过反馈装置反送给电网或者消耗在制动电阻上,以防止母线电压过冲,变频器过压。

3、控制要求

3.1吊钩拖动系统要求起动转矩大,起动运行平稳。能够实现正反运行且要有超载、限位、限流等多种保护。

3.2吊钩拖动系统在启、停过程中容易出现“溜钩”问题。

由于制动器从抱紧到松开,以及从松开到抱紧的动作过程需要时间(约0.6s),从而电动机转矩的产生或消失,是在通电或断电瞬间就立刻反应的。因此,制动器和电动机在动作的配合上极易出现问题。如电动机已经通电,而制动器尚未松开,将导致电动机严重过载;反之,如电动机已经断电,而制动器尚未抱紧,则重物必将下滑,即出现所谓的“溜钩”现象。因此要有相应的防止措施。

3.3吊钩拖动系统中要有机械抱闸装置(机械制动器)。当重物吊在空中出现突然停电的情况,如果不加装机械抱闸装置,重物就会有下滑的危险。因此,吊钩电动机轴上必须加装制动器。常用的有电磁铁制动器和液压电磁制动器等。

4、系统构成与控制原理

4.1系统构成

4.1.1变频器的选择。

集装箱装卸机的大、小车(平移机构)拖动系统对系统的性能要求不高,为了节省成本,选用V/F控制方式的通用变频器SC500即可满足要求。(本文从简);装卸机吊钩(提升机构)拖动系统要求有较高的起动转矩和调速性能,必须采用矢量控制型变频器。本文采用SC890系列矢量变频器。SC890系列变频器具有以下特点:

4.1.1.1 起动转矩:无PG矢量控制0.5Hz/150%(SVC);有PG矢量控制0Hz/200%(VC)(零速全转矩功能,又称零伺服功能,即零速是电动机仍然能输出200%的额定转矩,使重物停在空中)。

4.1.1.2过载能力:150%额定电流60s;180%额定电流10s

4.1.1.3调速比:无PG矢量控制:1:100;有PG矢量控制:1:1000

4.1.1.4速度控制精度:无PG矢量控制:±0.5%最高速度;有PG矢量控制:±0.1%最高速度。

4.1.1.5频率+力矩组合的抱闸控制逻辑,确保系统更加安全可靠。

吊钩提升电机的功率为:75kw。为了保证足够的起动和运行力矩,故将变频器的容量放大一个规格。选用新科瑞SC890-090G/110P-4T型变频器。为了节省成本,精简控制系统,此系统采用无PG矢量的控制方式

4.1.2 PLC、HMI的选择

日本三菱的FX2N-40MR;台湾“威纶”触摸屏 MT506LV

4.1.3制动单元的选择

变频器的制动单元应加大一个档次,以便允许有较大的制动电流,缩短制动过程;制动电阻的额定功率应加大一倍。故选用新科瑞电气150A的制动单元:SDU-150-4、制动电阻选择:6Ω/20KW(1个)。

4.2系统控制原理

4.2系统控制原理说明

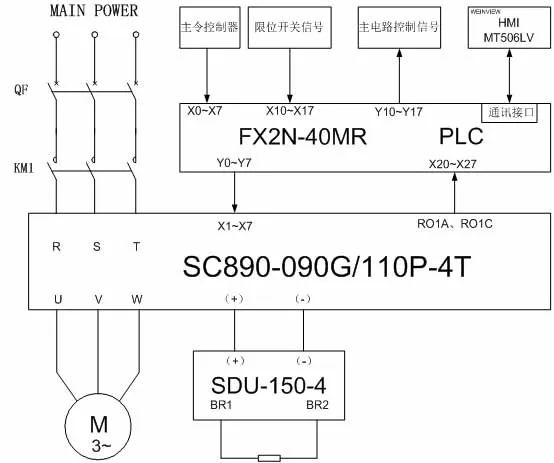

4.2.1主令开关、超载、限位开关及变频器的继电器输出信号1(故障输出),作为三菱FX2N plc的输入信号。

4.2.2 PLC的输出信号控制变频器的多功能输入端子(控制变频器的正反转、多段速、故障复位、紧急停止等。)和主电源电路的通断。

4.2.3 触摸屏和PLC通过RS422串行接口相连,PLC中的接口程序在PLC中为触摸屏设立数据读取区及相关状态标志,用于监视主钩的高度、载荷、运行状态、故障信息等。

(1-1)

系统控制原理图

5、变频器接线、调试要点及参数设置

5.1变频器接线说明

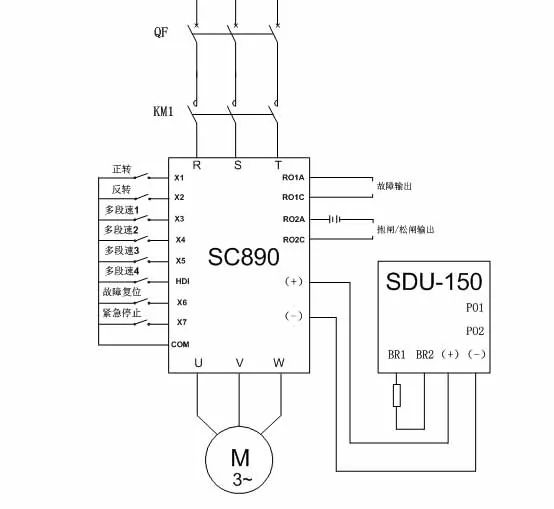

5.1.1变频器多功能输入端子X1-X7、HDI用于控制变频器的启动、停止、正转、反转、多段速、故障复位、紧急停止。

5.1.2继电器1输出作为“故障输出”;继电器2作为“抱闸/松闸”(频率+力矩组合的方式)输出。

5.1.3变频器直流母线上并联SDU-150-4制动单元和制动电阻,用以消耗吊钩下行过程中产生的能量,实现变频器的四象限运行。

(1-2)

变频器接线图

5.2调试要点

5.2.1静态自学习。采用无PG矢量控制,变频器控制性能的优劣基于电机模型的精确程度,因此在首次运行电机前,需要对电机参数进行自学习:

将功能参数F0.01设置为0(操作面板命令通道),其他参数请按出厂参数。然后请按电机铭牌参数输入下面的参数:

F2.00= 0 G型变频器 F2.01= 75 电机额定功率

F2.02= 50 电机额定频率 F2.03= 585 电机额定转速

F2.04= 380 电机额定电压 F2.05= 163 电机额定电流

3、再将功能参数F0.16设置为1(由于无法完全脱离负载,故采用静态自学习),然后按键盘面板上RUN键,变频器会自动算出电机的下列参数:

F2.06:电机定子电阻 F2.07:电机转子电阻 F2.08:电机定转子电感

F2.09:电机定转子互感 F2.10:电机空载电流

当变频器P0.16设置为“2”确定后,键盘面板显示“TURE”表示进入自学习状态了,然后按键盘面板上RUN键,键盘面板上“RUN”指示灯亮,电机会转动,表示在自学习中,当键盘面板上“RUN”指示灯灭了,键盘面板显示“50.00”时,表示自学习已完成。

5.2.2抱闸与松闸的控制。无PG矢量控制方式在“0” Hz运行时无法达到额定输出转矩,故需要借助一个FDT电平(继电器2输出)功能,来提升控制功能。即:设置一个合适的FDT电平检测值,让变频器运行到一定频率后才打开机械抱闸装置。FDT电平检测值设置过高,容易跳“过载”或“过流”故障;FDT电平设置过低又不能提起重物,此处最终设定的FDT电平检测值为2Hz。若采用有PG矢量控制方式则可以在“0” Hz运行时输出一个控制信号去打开机械抱闸装置。

5.2.3溜钩问题处理。为了减少系统的“溜钩”时间,尽量把减速时间设置得短些,此处设为0.1s。此外,PLC和变频器时序逻辑的配合也相当重要。 6、系统保护

该系统中,变频器本身具有短路、过载、过压、缺相、失速等多种保护和故障输出功能,对吊钩拖动机构来说,变频器驱动一台电动机,所以变频器的输出可以直接连接电动机而不必接热继电器作过载保护。线路主回路中接有总接触器和分接触器,它们除了通断线路的作用外,还兼有短路、过载、欠压等多种保护。司机可以通过联动台中的启停按钮控制总接触器进而控制总电源的通断,在无法用接触器通断电路的情况下,可以通过急停开关接通总断路器分励脱扣线圈来断开电源电路。另外在总电源控制回路中还串有门限位开关和钥匙开关作为安全保护措施。

7、结束语

有了功能完善、性能稳定可靠的变频器和PLC的有力支持,集装箱装卸机在可靠性、调速性能、节能和运行效率等方面与传统的集装箱装卸机相比有了很大的提高,变频器和PLC构成的集装箱装卸机系统成为目前集装箱装卸机的典型设计模式,应用越来越广泛。

编辑:黄飞

-

港口岸桥\堆场式集装箱起重横虚拟训练考核机2012-08-12 0

-

集装箱RFID物流管理系统设计方案2013-04-10 0

-

433MHz无线射频模块应用于集装箱及车辆管理2014-04-21 0

-

RFID在集装箱领域有哪些应用?2019-10-22 0

-

变频器参数设置调试步骤2021-09-03 0

-

集装箱预制舱在使用时要注意的维护事项2021-09-25 0

-

变频器的参数设置及缺陷的处理2020-09-23 1364

-

人工OR机械装卸集装箱内装卸货物“bug”重重2021-04-09 3557

-

变频器功能参数设置2023-01-31 9459

-

变频器参数设置2023-04-07 469

-

变频器参数设置方法2023-07-11 4140

-

基本变频器参数设置方法总结2023-11-01 744

-

变频器调试从正确设置参数开始2023-11-10 653

-

汇川变频器参数设置2024-01-11 2358

全部0条评论

快来发表一下你的评论吧 !