高开关频率对逆变器和电机效率的影响

描述

使用脉宽调制(PWM)控制技术的电机驱动系统在逆变器中会遇到高频开关损耗,而高频电机损耗与电流纹波有关。这意味着必须在系统级别存在必须调查的权衡。为了了解这些电机损耗与开关频率的关系,进行了不同的研究。但是,其中大多数仅适用于与绝缘栅双极晶体管(IGBT)一起使用的频率,通常高达20 kHz。

英飞凌使用碳化硅(SiC)和氮化镓(GaN)宽带隙(WBG)开关,将仿真和实验方法相结合,研究了较高开关频率对逆变器和电机效率(高达50 kHz)的影响。本文详细介绍了所使用的方法,并讨论了模拟和实验测试的结果。

测试和测量设置

逆变器设计由三个半桥组成,使用三个子板模块实现。这种方法的优点是简化并加快了不同开关技术的测试。该逆变器具有六个独立的 55 mΩ 开关,采用 CoolGaN 600 V 增强模式功率晶体管和 CoolSiC 650 V 的 TOLL 封装器件选项,由 EiceDRIVER 2EDF7175F 双通道栅极驱动器驱动。

来自主板隔离电源的低侧和高侧偏置电压可针对不同的宽带隙技术(SiC 18 V和GaN 10 V)进行调节。为了确保对电机驱动逆变器中的功率开关的精确控制,XENSIV TLI4971主板上的霍尔效应电流传感器测量逆变器相电流。这些信号由XMC XMC4400微控制器处理,该微控制器还使用位置传感器对永磁同步电机(PMSM)速度执行磁场定向控制(FOC)。

- 表 1. 永磁同步电机参数*

| 参数 | BSM33C-6177MHQ |

|---|---|

| 电压 | 320 V |

| 当前 | 12.5 安培 |

| 权力 | 3 马力 |

| 速度 | 1800 转/分 |

| 电感 | 5.2毫高 |

| 电阻 | 1 Ω |

感应电机充当涡流制动器,将各种电流施加到感应电机的绕组上,以改变轴扭矩。使用感应电机制动器还可以确保平稳的负载扭矩,同时防止齿槽效应。

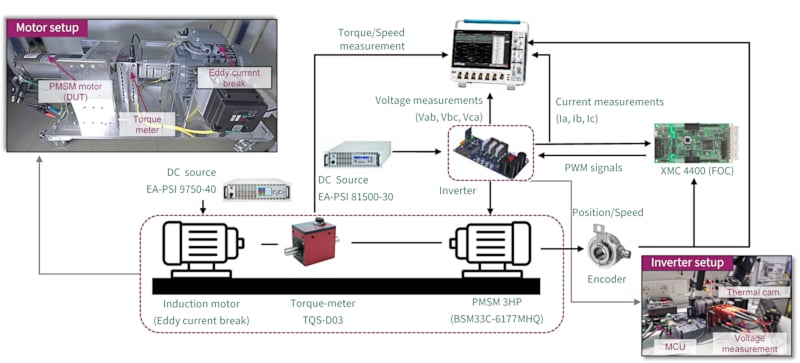

用于评估WBG开关器件影响的电路板和测试设置如图1所示。

* 图1. 测试板和测量设备。图片由 Bodo 的动力系统提供 [PDF]*

逆变器功率损耗

当直流电转换为交流电时,电机逆变器中的能量会损失。这是由于逆变器组件中的电阻损耗、电力电子设备中的开关损耗和无源器件中的电磁损耗共同造成的。能量损失量取决于逆变器的设计和规格,并与逆变器运行的逆变器的开关频率直接相关。

由于发生更多的开关事件,开关频率越高,开关损耗就越高。因此,选择合适的逆变器开关频率对于优化电机驱动系统的整体效率非常重要。最终,为了确定特定电机逆变器设置的最佳开关频率,折衷是必要的。为帮助降低逆变器功率损耗而选择的功率半导体器件技术取决于许多因素,包括电压、电流、开关频率、占空比、电压变化率 (dv/dt) 和栅极电阻 (Rg)。

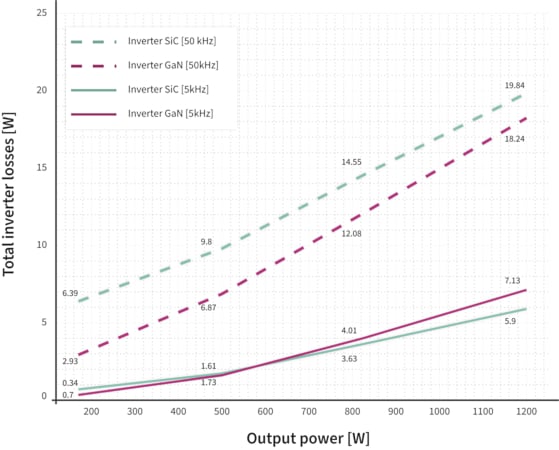

图 2 显示了额定电压为 600-650 V 的 GaN 和 SiC 功率开关器件在 320 V 和 8 A 下从最低到最高开关频率的仿真功率损耗(使用 PLECS)。在较低频率(5-10 kHz)下,SiC开关比GaN略有优势。然而,在20-50 kHz范围内,与SiC相比,GaN器件的功率损耗明显更低。然而,优化电机驱动系统的性能和效率还需要考虑电源技术和器件特性。

* 图2. PLEC模拟不同开关器件在不同频率上的逆变器损耗。图片由 Bodo 的动力系统提供 [PDF]*

电机功率损耗

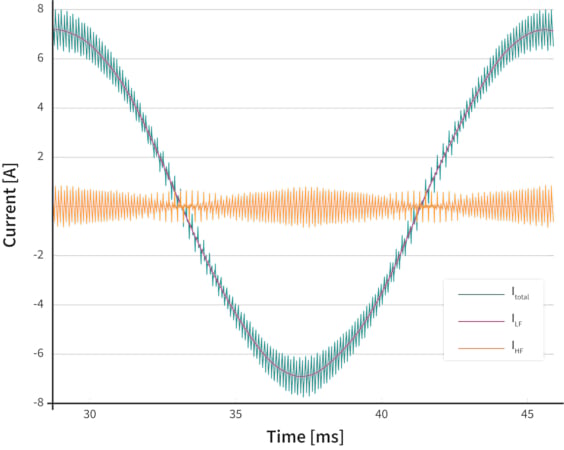

在这项研究中,重点是电机高频损耗。将测量分为高频和低频分量是使用连续低通滤波器的迭代过程完成的。图3显示了由辨别产生的电流测量结果。对于电压,也应用了类似的分离过程。

* 图3. 分离高频和低频电流。图片由 Bodo 的动力系统提供 [PDF]*

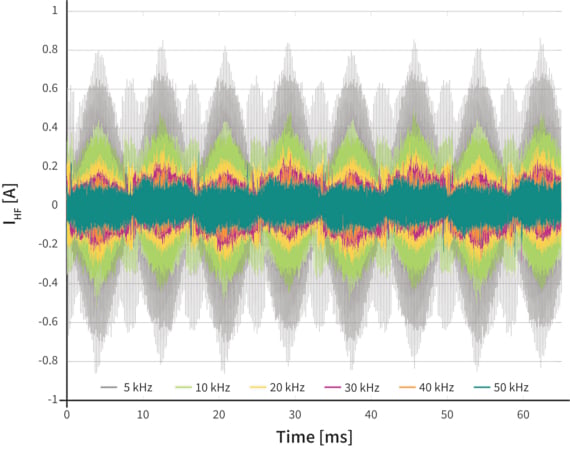

* 图4. 高频电流分量。图片由 Bodo 的动力系统提供 [PDF]*

图4显示了执行电流调理后的高频相电流。正如预期的那样,在较高的开关频率下,电流纹波的大小较低,这种减少的电流纹波也有助于减少电机中的能量损失。

高频运行时的电机功率损耗

电机驱动器中的高频功率损耗可以使用以下公式计算:

LossessHF=(VabHFIaHF+VbcHFIbHF+VcaHFIcHF+VabHFIbHF+VbcHFIcHF+VcaHFIaHF)/3

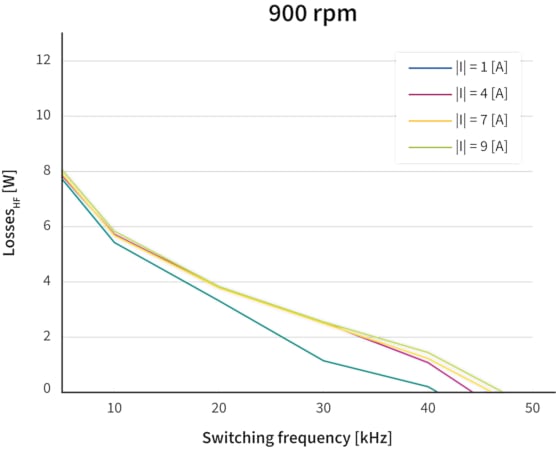

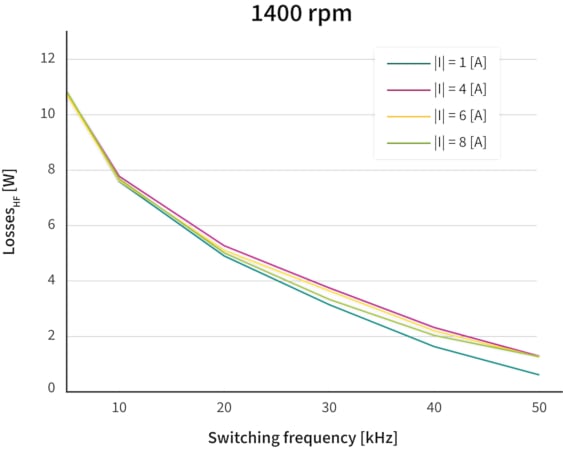

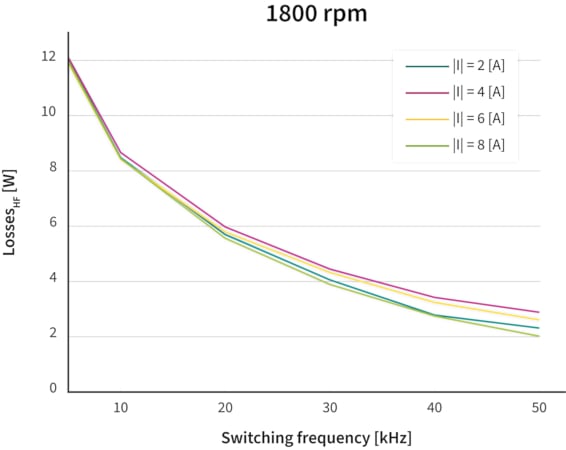

不同电机转速下不同开关频率下的高频功率损耗如图5所示,其中(|I|=sqrt{I^{2} {d}+I^{2} {q}}).900 rpm 和 50 kHz 时的高频损耗太小,无法显示。

结果表明,开关频率对高频电机损耗有明显影响,高频功率损耗显著降低。最高损耗发生在 1800 rpm 和 5 kHz 时。对于该工作点,损耗约为12 W,而对于相同的速度和50 kHz开关频率,损耗仅为2 W,表示节能10 W。

图片由 Bodo 的动力系统提供 [PDF]

图片由 Bodo 的动力系统提供 [PDF]

* 图5. 各种电机转速下的高频损耗。图片由 Bodo 的动力系统提供 [PDF]*

另一个关键结果是高频损耗取决于电机的转速,可能是由于磁体中的涡流在更快的速度下增加。铁损是另一个随速度变化的特征,磁滞随着电机速度的增加而上升,也会影响电机的功率损耗量。

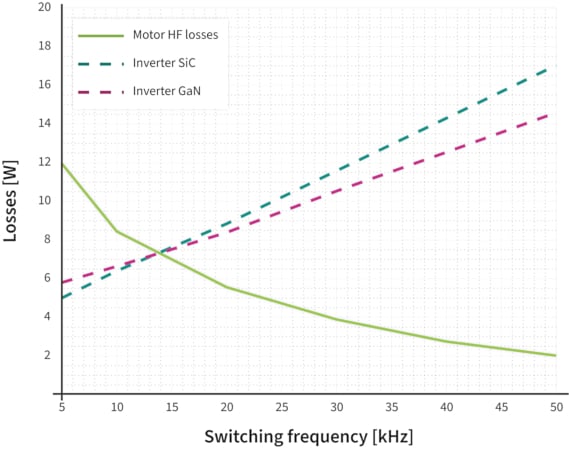

整体系统损耗

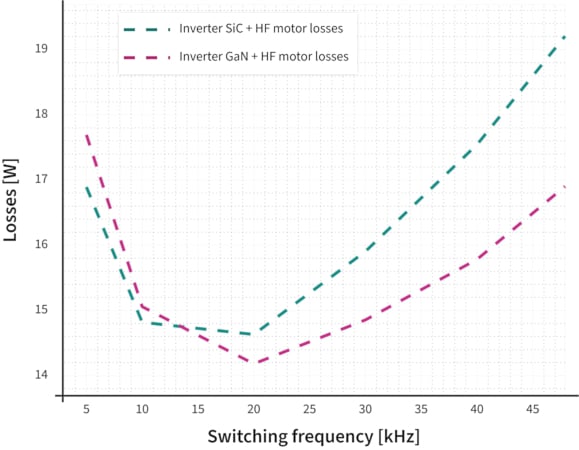

负载、速度和温度等参数会影响电机驱动系统的效率。减少相对于输出功率的能量损失可提供最佳的电机运行效率。对高频电机和逆变器损耗组合的分析(图6)表明,当以1800 rpm的标称转速和50%额定负载(1.1 kW)运行时,在20 kHz的开关频率下实现了最佳工作点(电机驱动系统相对于其输出功率的损耗最低)。

保持尽可能接近该点的操作对于最大限度地降低功耗至关重要。图6确认,工作开关频率的选择需要在系统级进行评估。这种选择涉及考虑逆变器和电机中使用的设备技术。使用不同的开关技术可以改变最佳工作开关频率和系统经历的功率损耗。

图片由 Bodo 的动力系统提供 [PDF]

* 图6. 确定整体系统损耗和最佳工作点。图片由 Bodo 的动力系统提供 [PDF]*

世界银行集团开关器件摘要

当使用宽带隙开关器件时,在较高开关频率下运行的电机驱动系统可以提供更高的整体系统效率。但是,由于逆变器和电机损耗之间的折衷,应仔细选择开关频率。

实验结果表明,在较高的开关频率下,电机高频功率损耗降低。但是,需要进一步分析电机轴承和绕组在高开关频率和更快转换(dv/dt、di/dt)下的使用寿命的影响。此外,较高开关频率对低频损耗的影响也需要进一步研究。

新的电机设计必须考虑WBG设备的潜力,以满足未来的效率需求。此外,未来的电机设计还应有助于解决与更高开关频率相关的问题(例如,轴承和绕组的磨损等)。

-

光伏逆变器转换效率测试方案2024-02-22 0

-

请问开关频率跟电机转速有关系吗?2018-06-14 0

-

高开关瞬态三相逆变器电流感应参考设计包括BOM及框图2018-10-01 0

-

200V交流伺服驱动器的三相高PWM逆变器全部设计资料2018-10-31 0

-

使用UCC5870-Q1和UCC5871-Q1增加HEV/EV牵引逆变器的效率2022-11-03 0

-

用于电机集成的400W逆变器设计方案2023-06-16 0

-

新型高效率并联谐振直流环节软开关逆变器_王强2016-11-05 721

-

低开关频率下三电平逆变器的中点电位控制_袁庆庆2017-01-08 661

-

氮化镓晶体管实现理想的电机逆变器功率损耗2017-04-26 2567

-

如何使用碳化硅器件实现高效率光伏逆变器的研究2020-04-14 1131

-

电动汽车逆变器和电机的实时效率测量2022-10-24 820

-

开关频率对直流母线电容器的影响2023-10-24 926

-

逆变器的效率是指什么2024-01-23 835

-

水下航行器电机的SiC MOSFET逆变器设计2024-03-13 100

全部0条评论

快来发表一下你的评论吧 !