提高SiC功率模块的功率循环能力

描述

在商业应用中利用宽带隙碳化硅(SiC)的独特电气优势需要解决由材料机械性能引起的可靠性挑战。凭借其先进的芯片粘接技术,Vincotech 处于领先地位。

十多年前首次推出的SiC功率模块可能会改变功率模块市场。通过用宽带隙碳化硅(SiC)取代标准半导体中使用的硅,它们有可能将半导体功率模块的适用性扩展到更高功率、更高温度的用例。

碳化硅不辜负其高期望,到2026年占据功率模块市场25%的份额 ^1^ ,开发人员将不得不克服几个挑战。首先,他们必须优化SiC模块设计,以充分利用材料的潜力,同时提供其在实际部署中可行的可靠性。

虽然SiC比Si-10倍的击穿电压和19倍的漏电流具有显着的优势,但它在芯片-基板焊点处表现出更高的应力水平。在功率循环应用中,这种重复应力会降低芯片-基板界面,与标准硅器件相比,SiC器件的使用寿命缩短约70%。

本文介绍了Vincotech研发团队开发的一种新颖设计方法,该方法提高了SiC功率模块的功率循环能力,并在较小程度上提高了栅极氧化层可靠性,短路耐用性和SIC体二极管退化。与硅基模块相比,SiC在整体可靠性方面的差距缩小,使SiC成为适用于各种功率模块应用的可行、高性能的硅替代品。我们将改进设计的性能与标准设计和竞争对手产品进行比较,并评估其对电动汽车充电桩的影响。

识别瓶颈

SiC有望在将电动汽车供电设备(EVSE)的总系统效率从95%提高到98%方面发挥至关重要的作用,从而提供高效率、更高的功率密度和快速充电时间。然而,要做到这一点,它需要在功率循环能力方面与传统硅基解决方案的高可靠性相匹配。

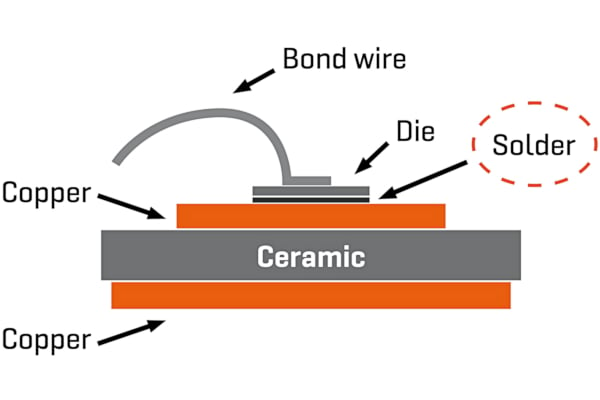

* 图1. 电源模块原理图突出显示焊点。图片由 *Bodo 的动力系统提供 [PDF]

虽然SiC的电气性能优于硅,但材料的机械性能对其功率循环能力产生负面影响。特别是,其三倍的杨氏模量会导致焊点裂纹的形成和增长。

此外,长时间最大功率(例如,在电动汽车充电器的情况下)的苛刻任务曲线以及流经较小结的较大电流产生的较高温度都会对焊点施加额外的应力,需要管理。

所有这些因素都表明需要加强芯片焊点,以提高SiC模块的功率循环能力。

测试用于碳化硅功率模块的新型焊料合金

在实验室中,我们的研发团队实施了一种新型焊料合金,提高了SiC功率模块的性能,使该技术可用于实际部署。我们 根据 连接 SiC 芯片 和 基 板 的 技术 测试 了 SiC 功率 模 块 的 功率 循环 能力。在测试中,我们使用了VIN flowPACK E1 SiC模块,其6PACK拓扑结构内部采用SiC MOSFET芯片技术,以及竞争对手的模块。

*图片由 *Bodo 的动力系统提供 [PDF]

* 图2. 流动 E1 外壳和 6PACK 原理图。图片由 Bodo 的动力系统提供 [PDF]*

*图片由 *Bodo 的动力系统提供 [PDF]

* 图3. 功率循环对耐温性的影响,包括失效准则(顶部)和产生特征寿命的威布尔分析(底部)。图片由 Bodo 的动力系统提供 [PDF]*

为了特别触发焊料退化(一种关键的故障模式),我们进行了加速功率循环测试,在最大结温T时击中芯片 杰马克斯 = 150 °C 和 175 °C,温差 dT = 100K,导通时间 t 上 = 1 秒。这使我们能够模拟当今遇到的典型操作条件(T 杰马克斯 = 150 °C),以及更高性能的下一代解决方案(T 杰马克斯 = 175 °C)。在这两种情况下,失效标准都被定义为结和外壳之间的热阻增加20%,R 千(J-C) ,表明芯片-基板界面处裂纹的发展和扩展。

图3的上图显示了每个被测芯片的芯片-基板界面处热阻的演变。引起故障所需的功率周期数由标绘线和指示故障标准的虚线的交点确定。使用Weibull分析分析故障数据(见图3底部图表)揭示了触发故障所需的平均循环次数~63%的测试芯片,被认为是组件的特征寿命。

*图片由 *Bodo 的动力系统提供 [PDF]

* 图4. 使用标准焊料(顶部)和新焊料(底部)的电源循环基准。图片由 Bodo 的动力系统提供 [PDF]*

评估模块的预期寿命

接下来,我们将 SiC 功率模块的功率循环能力与标准硅器件的功率循环能力进行了比较(见图 4 上图),使用 Vincotech 和竞争对手的模块和标准焊料。在最高结温下进行的测试,T 杰马克斯 ,150 °C 和 175 °C 的 150 °C 和 175 °C 证实,与硅器件相比,SiC 器件在焊点上承受的较高应力使功率循环能力降低了 7 倍,无论使用的是 Vincotech 还是竞争对手的模块。正如预期的那样,模块在T处经历的更高的温度和应力 杰马克斯 = 175 °C 大大降低了模块的功率循环能力。

基于这些结果,我们使用生命周期模型来预测现场部署的电动汽车充电器中模块的预期寿命。假设在恒定的最大结温下每天24个循环的任务曲线,T杰马克斯在 125 °C 和 100 K 的温度摆动下,SiC 功率模块的预期寿命仅为 2.2 年,而 Si 功率模块的预期寿命为 16 年。使用Vincotech实施的新焊料合金进行相同的比较(见图4下图),我们将循环能力提高到接近使用标准焊料的硅器件所达到的水平。在较高的最大结温T 杰马克斯 ,温度为 175 °C,与竞争对手的 SiC 模块相比,新型焊料合金大大提高了器件性能。假设充电器任务配置文件与以前相同,新的焊料合金将使SiC功率模块的使用寿命延长至15年左右,接近硅器件的使用寿命,并超过市场采用所需的当前阈值。

准备服务于快速增长的电动汽车充电市场

Vincotech 先进的芯片贴装技术是一种高效且经济高效的解决方案,可应对 SiC 功率模块在功率循环能力方面面临的可靠性挑战。我们的工程团队继续研究新的焊料合金,以便能够充分利用这种互连技术的潜力。同时,他们正在探索烧结等新技术,如果引线键合的可靠性(当今解决方案中第二薄弱的环节)也得到改善,则可以进一步提高功率循环能力。Vincotech 拥有广泛的使用 SiC 技术的外壳产品组合,具有 40 多种不同的部件号,基于多源芯片组供应链。此外,我们还为直流快速充电器应用提供专用产品线,并为每个转换阶段提供全面的产品组合。为了配合电动汽车充电站市场的快速增长,我们制定了强大的专用碳化硅功率模块技术路线图,这些技术符合高可靠性的规格。

-

全SiC功率模块的开关损耗2018-11-27 0

-

全SiC功率模块介绍2018-11-27 0

-

SiC功率元器件的开发背景和优点2018-11-29 0

-

SiC功率模块的栅极驱动其12018-11-30 0

-

开关损耗更低,频率更高,应用设备体积更小的全SiC功率模块2018-12-04 0

-

搭载SiC-MOSFET和SiC-SBD的功率模块2019-03-12 0

-

SiC功率模块的特征与电路构成2019-03-25 0

-

SiC功率器件概述2019-05-06 0

-

具有典型的7A源/灌电流驱动能力的SiC功率开关2020-05-27 0

-

ROHM的SiC MOSFET和SiC SBD成功应用于Apex Microtechnology的工业设备功率模块系列2023-03-29 0

-

何谓全SiC功率模块?2018-05-17 13631

-

何谓全SiC功率模块2023-02-08 753

-

如何实现高功率密度三相全桥SiC功率模块设计与开发呢?2024-03-13 735

全部0条评论

快来发表一下你的评论吧 !