飞机液压系统关键部件性能退化建模与仿真

描述

摘 要:

针对当前飞机健康管理研究中缺乏寿命及可靠性基础数据的问题,以飞机液压系统为具体研究对象,分析了飞机液压系统中关键部件——液压泵的性能退化原因和机理,并构建了液压泵的性能退化模型。基于所建立的性能退化模型,应用Matlab/AMESim联合仿真的方法,对飞机液压系统性能衰退过程进行了仿真研究,仿真结果揭示了因关键部件性能衰变而造成的液压系统性能退化趋势及特征参数变化规律。

0引言

飞机液压系统虽然并非飞机最具特色的一个功能系统,但却是所有飞机必不可少的组成部分。飞机液压系统相对于其他系统而言工作更可靠、冗余度更高、工作时间更长,一旦飞机液压系统出现故障,其危害性是巨大的。作为目前国内外航空液压系统中状态维修与自主式保证的核心技术,在军民两用方面,PHM技术的发展前景十分广阔,其突出优势包括可靠、保障、安全、降低费用等[1]。

作为飞机液压系统中重要的动力元件,液压泵主要为飞机液压系统提供压力,为飞机提供高压液压油,其运行状态直接影响系统工作的可靠性,在飞机起飞、操纵、着陆过程中起着十分重要的作用,其性能的优劣以及可靠程度直接影响整个液压系统的工作效率和可靠性,也会影响到其他元件。据统计,航空液压泵80%以上的故障是由磨损污染造成的[2],液压泵在工作时,各配对摩擦副存在高速相对运动并由此产生磨损。磨损随工作时间增长而逐渐积累,当累积到一定程度时,润滑油膜的建立趋于不稳定,泵内泄漏量逐渐增大,最终导致泵出口流量和容积效率降低,不能满足使用要求。因此,选取液压泵为飞机液压系统的典型部件进行研究。

1液压泵缸体性能退化模型

缸孔柱塞副是柱塞表面与缸孔内表面之间所构成的一对摩擦副。它首先要起到密封的作用,保证缸孔中的压力介质不会产生过大的泄漏;同时又要能承受一定的径向分力,并保证柱塞能在缸孔中自由往复运动。缸体孔和柱塞的摩擦副配合间隙间有高压油液流入,起到一定的润滑效果,避免产生干摩擦。同时,随着工作时间的增长,柱塞和缸体之间在摩擦力与接触应力的作用下,缸体柱塞孔直径增大,并且柱塞也会受到不同程度的磨损,长时间工作后极易发生失效甚至损坏[3]。

由于摩擦副可能长期处于干摩擦状态,因此在相对高速运动的情况下,摩擦副表面温度升高和直接接触很容易导致黏着磨损。这时便产生了由磨损造成的摩擦副配合间隙增大,油液经过此缝隙节流口发生泄漏,使回油流量增大,性能逐渐衰降。柱塞与缸体柱塞孔磨损导致的性能退化建模步骤为:磨损机理分析、微凸体载荷计算、磨损系数计算、磨损寿命计算。

1.1 磨损机理分析

黏着磨损通常发生在接触物体有相同或相近的硬度时,缸体孔的硬度略低于柱塞,故视其磨损机理为黏着磨损。结合Archard黏着磨损模型[4]分别计算微凸体载荷、磨损体积、磨损行程以及磨损系数,并最终求得液压泵运转过程中缸体磨损深度(或磨损量)随时间的关系,为研究航空液压泵产品由磨损导致的回油量增加问题奠定基础。

1.2 微凸体载荷计算

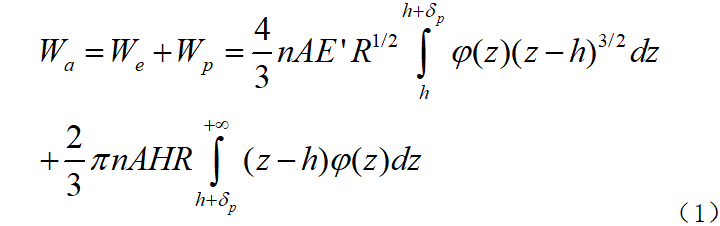

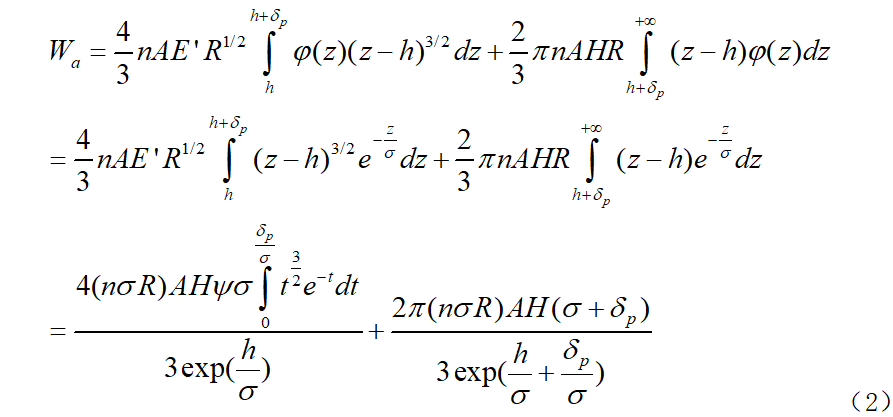

由于柱塞和缸体孔之间为间隙配合方式,在液压泵工作过程中柱塞与缸体孔之间存在油膜,并未直接接触,故其法向接触载荷为微凸体载荷Wa。Wa为处于弹性状态的微凸体所承受的载荷We与处于塑性状态的微凸体所承受的载荷Wp之和[5]:

式中:n为柱塞和缸体孔单位面积上粗糙表面的微凸体数量;A为名义接触面积;E'为柱塞和缸体孔等效弹性粗糙表面的当量弹性模量;R为粗糙峰的曲率半径;h为柱塞和缸体孔配合间隙;δp为微凸体发生塑性变形的轮廓高度临界值;z为柱塞和缸体孔表面轮廓高度;H为缸体硬度。

Gauss分布中,靠近z值较大的部分近似于指数型分布,此处取φ(z)=e-z/σ,代入式(1)得:

式中:σ为表面粗糙度;Ψ为塑性指数。

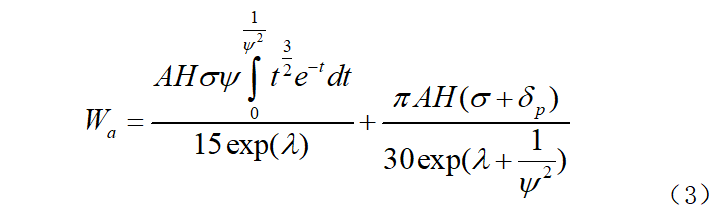

取nσR=0.05,可简化为下式:

式中:λ为膜厚比。

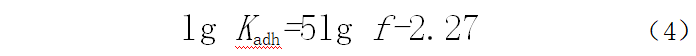

1.3 磨损系数计算

对于黏着磨损,磨损系数Kadh与摩擦系数f之间有如下关系:

某航空液压柱塞与缸体孔磨损系数Kadh计算结果为:Kadh=1.68×10-4。

1.4 磨损寿命计算

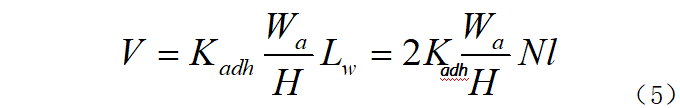

运用Archard黏着磨损模型计算磨损体积V,如式(5)所示:

式中:V为磨损体积(磨损量);Kadh为黏着磨损系数;Wa为运动副间法向载荷;H为材料(软)布氏硬度;Lw为磨损行程;N为缸体柱塞孔磨损寿命(循环次数);l为单次磨损行程(相对滑移距离)。

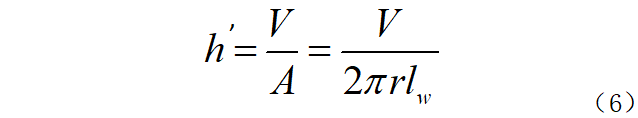

将柱塞和缸体柱塞孔两个粗糙表面的接触等效转化为一个缸体光滑表面与一个弹性粗糙表面的接触。将柱塞视为等效光滑刚体,缸体柱塞孔视为等效粗糙弹性体,则缸体孔磨损体积与磨损深度间的关系如式(6)所示:

式中:h'为磨损深度;A为磨损面积;r为缸体孔内径;lw为磨损距离。

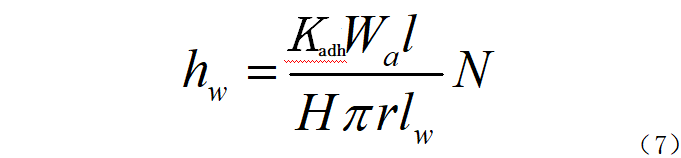

联立式(5)和式(6)可得循环N次的磨损深度hw,如式(7)所示。

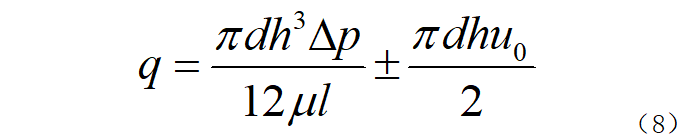

柱塞和柱塞孔这对摩擦副的磨损对泄漏的影响可看作流经同心圆柱环形间隙的流量,已知圆柱直径为d,缝隙值为h,缝隙长度为l。当h/r<<1,可将环形缝隙沿圆周方向展开,相当于一个平行平板缝隙。因此只要将缝隙宽度b=πd代入平行平板缝隙流量公式,就可得出内外表面之间有相对运动的同心环形缝隙流量,如式(8)所示:

式中:q为同心圆柱环形间隙流量;d为柱塞直径;h为柱塞与柱塞孔间隙大小;Δp为缝隙两端压差;u0为运动相对速度;μ为油液动力粘度;l为缝隙长度。

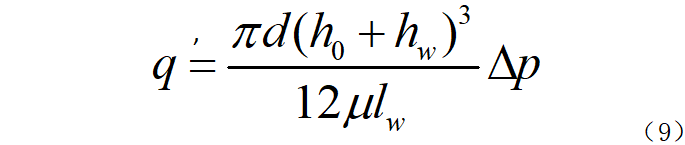

当圆柱体移动方向和压差方向相同时取正号,相反时取负号。考虑柱塞运动整个行程,也就是一个吸排油周期内,速度的正负变化使得它本身对泄漏量的影响相互抵消。故可用式(9)来计算一个柱塞磨损后造成的泄漏量:

式中:h0为油膜厚度。

通过Simulink建立由缸体柱塞孔磨损造成的液压泵性能退化模型,如图1和图2所示,hwear为缸体柱塞孔磨损深度,Vwear为磨损量(磨损体积)。Qleak1为缸体柱塞孔磨损内泄漏子模块,通过对泄漏子模块计算可以得到随时间变化的柱塞与柱塞缸体孔之间泄漏流量Qleakage1。

2液压泵缸体性能退化仿真结果

利用Simulink所建的飞机液压系统柱塞泵—缸体柱塞孔性能退化模型进行仿真,每隔360 000 s数据记录一次,即为实际飞行中每100 h记录1个数据点,直至最终仿真结束。

随着时间的增加,液压泵缸体柱塞孔磨损深度在不断增加,即磨损量不断增加。由磨损导致的柱塞和缸体柱塞孔之间的泄漏不断增大。当缸体柱塞孔磨损深度达到0.04 mm,内泄漏流量达到2.38 L/min时,评定液压泵已不可用,液压系统故障,可得到磨损寿命为15 376 h。最后,将Simulink中仿真得到的退化数据导入AMESim泄漏模块中,得到由缸体磨损退化造成泄漏量随时间的变化如图3所示。

3结语

本文首先阐述了飞机液压系统典型部件——液压泵的故障模式及失效机理,分析了飞机液压系统性能退化原理。其次,构建了液压泵及整个液压系统的性能退化数学模型。最后,利用AMESim和Simulink工具箱共同仿真了飞机液压系统性能衰退过程并进行结果分析,得出因典型部件磨损失效造成的液压系统性能衰退的结果,为液压系统故障与寿命预测研究打下了基础。

审核编辑:汤梓红

-

AMT液压系统仿真及其应用2009-04-16 0

-

油液分析技术怎么监测飞机的安全?2019-08-15 0

-

如何利用电机的电信号来检测轴承性能退化?2021-11-12 0

-

基于模糊PID控制的飞机液压缸性能测试2009-08-28 376

-

电动汽车充电电池性能退化的原因及弥补方法2011-07-14 1062

-

变速定量泵加负荷传感阀液压系统的建模与性能仿真分析2018-01-19 1173

-

民航飞机液压系统虚拟性能样机设计2018-02-26 677

-

基于飞机液压油箱增压系统设计2018-03-01 2033

-

机载液压系统寿命预测2018-03-10 793

-

民用飞机液压能源系统油箱设计2018-03-15 1976

-

火炮协调器液压系统仿真2018-03-19 801

-

飞机液压能源系统优先阀动态特性分析2018-03-22 1212

-

谷物联合收割机电控全液压转向系统建模与仿真2021-04-09 696

-

飞机液压系统污染的分析与控制2022-05-16 307

-

飞机液压系统建模与仿真案例研究2024-01-22 654

全部0条评论

快来发表一下你的评论吧 !