基于微流控技术的流线型水凝胶微电机制造

描述

近年来,微电机在生物医学应用方面已取得显著的进步。尤其是流线型电机,能以较低流体阻力提高操作效率。然而,目前的流线型电机主要由无机材料制成,由于其复杂制造程序以及缺乏与生物系统交互的软界面,在生物医学应用方面存在困难。

近日,来自荷兰奈梅亨大学(Radboud Universiteit Nijmegen)的Daniela A. Wilson教授团队使用微流控技术设计了具有线性和翻滚运动模式的流线型海藻酸盐水凝胶微电机。相关研究成果以“Microfluidic Design of Streamlined Alginate Hydrogel Micromotors with Run and Tumble Motion Patterns”为题发表在Advanced Science期刊上。

通过加入铂包覆的Fe₃O₄纳米粒子,这种水凝胶微电机具备催化推进和精确磁导向双重能力。通过精确调整微电机内催化剂的定位区域,流线型水凝胶微电机不仅能够提高推进效率,还能实现线性和翻滚的独特运动模式。该设计为开发能够在各种应用场景中执行复杂任务的先进微电机提供新思路。论文将从以下几个方面对研究情况进行详细描述:(1)流线型藻酸盐水凝胶微颗粒的制造和表征;(2)FeNPs和Pt@FeNPs的相关表征;(3)水凝胶微电机运动模式研究;(4)水滴形水凝胶微电机运动速度研究;(5)水滴形水凝胶微电机在“RU”路径下的磁导向研究。

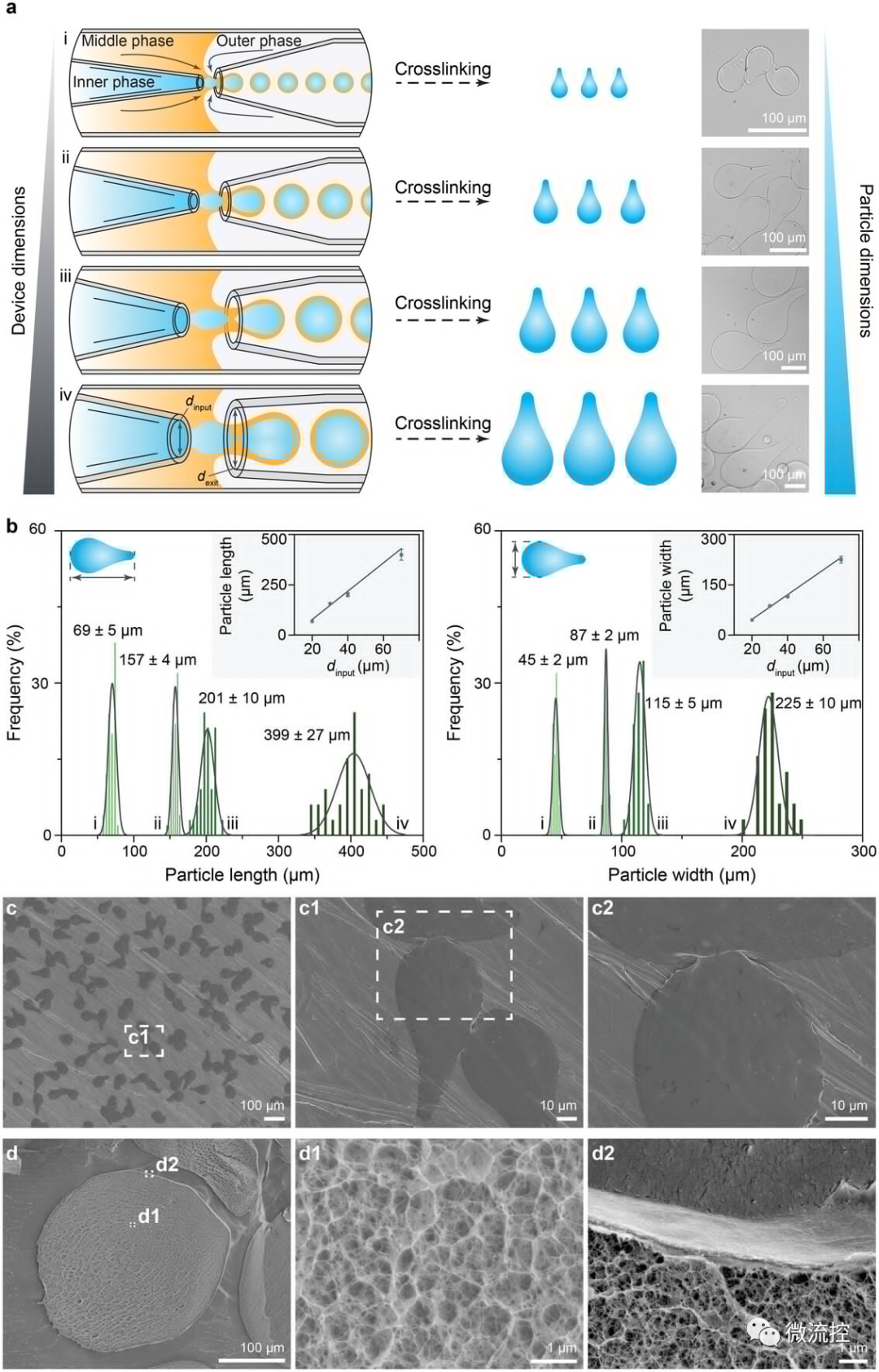

研究人员首先通过同轴连续相(外相)生成由海藻酸盐核心(内相)和矿物油外壳(中相)组成的双乳液液滴。双乳液液滴在CaCl₂溶液中进行收集。由于藻酸盐核心相密度较高,藻酸盐溶液会逐渐破裂油壳,与收集溶液中的Ca²⁺接触后开始物理交联。由于油相和海藻酸盐相之间的线张力,海藻酸盐液滴不断挤出,而由于两相水溶液之间的界面张力相当,形成水滴形状。与低粘度液体不同,海藻酸的高粘度降低外流的聚焦能力,导致液滴大小与外流流速之间的依赖性减弱。

另外,微流控器件的尺寸,即器件输入和输出毛细管的直径,可以对颗粒大小进行精细控制。通过增大器件的尺寸可以制造出更大的水滴状水凝胶颗粒。使用更大尺寸的器件,颗粒的长度平均可从70微米增加到400微米,宽度平均可从45微米增加到225微米。

此外,颗粒长度和宽度与器件的粒度之间存在线性关系。每个器件都能产生窄而单分散的颗粒分布尺寸,相对于各自平均值,长度的变异系数(CV%)为3%到7%,宽度的变异系数为2%到4%。扫描电子显微镜(SEM)图像示,水凝胶颗粒具有光滑表面。低温扫描电子显微镜(cryo-SEM)进一步显示水凝胶内部具有多孔结构。因此,从水凝胶颗粒的表面到内部,交联度会呈梯度下降。

图1 水滴形藻酸盐水凝胶微颗粒的制造和表征

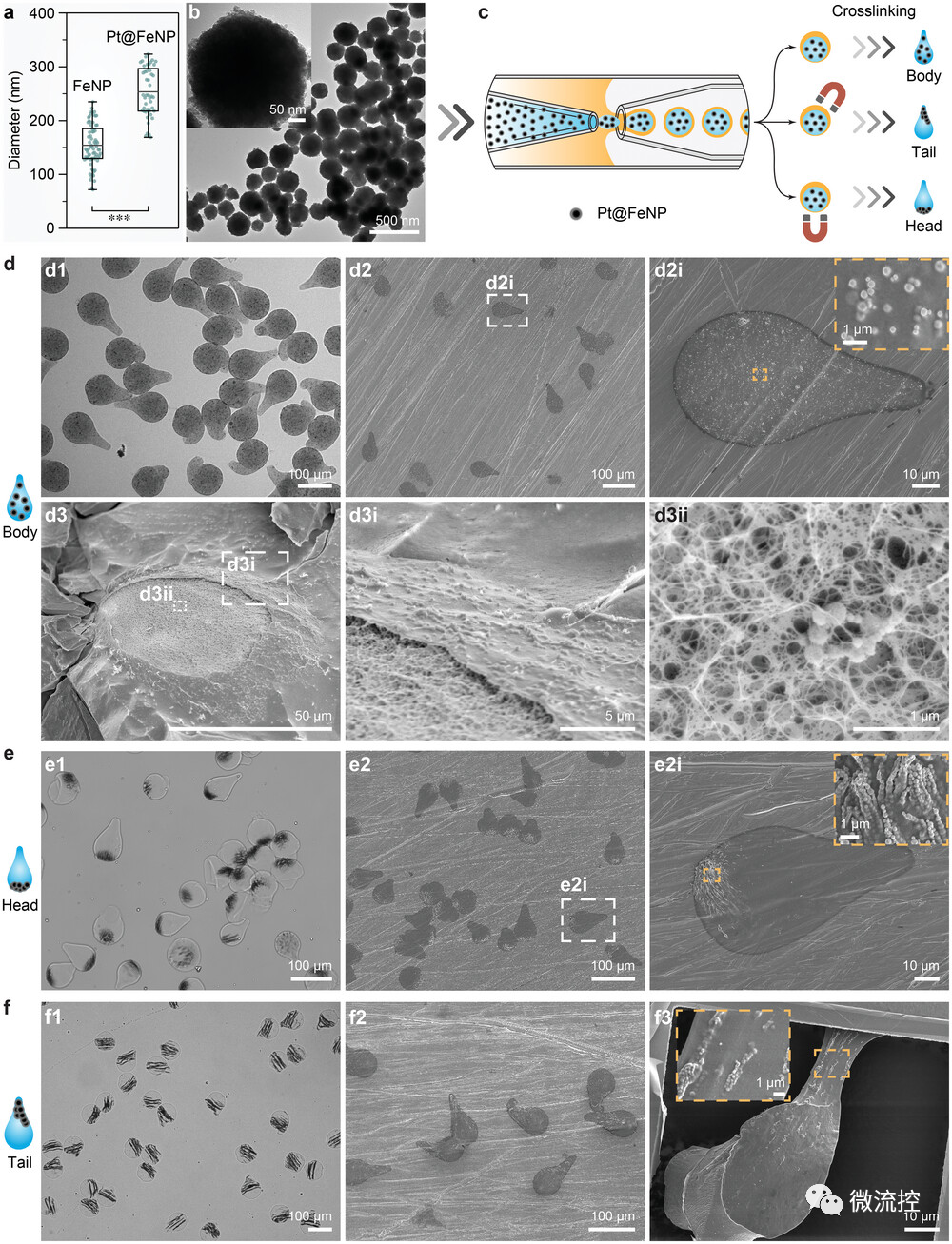

为设计具有不同催化剂聚积位点的水凝胶微电机,该研究合成了Pt@FeNPs作为模型催化剂,该催化剂同时具有磁导向和化学活性。首先合成直径为150 nm的FeNPs,然后在FeNPs表面合成Pt(Pt@FeNPs)。由于在FeNPs上的形成铂,生成的Pt@FeNPs直径明显增加。利用电感耦合等离子体质谱测定,Pt@FeNPs中的铂和铁的浓度分别为54 wt.%和34 wt.%。微流控技术可以在生成双乳液液滴之前将相关物质与内相混合,从而方便封装这些物质。将Pt@FeNPs与藻酸盐溶液混合后,采用相同交联程序,可以得到均匀分布的颗粒(主体)。

大部分封装的Pt@FeNPs位于液滴界面和水凝胶颗粒表面,与单纯水凝胶颗粒的光滑表面相比,该表面较为粗糙。在水凝胶多孔网络中偶尔会出现一些封装的Pt@FeNPs。纳米粒子向海藻酸盐表面聚集的原因是双乳液液滴的界面能下降。

当微电机暴露在H₂O₂中时,表面的粗糙度有助于固定住氧气泡。为进一步控制Pt@FeNPs在水凝胶颗粒中定位,在交联过程中研究人员将磁铁置于收集瓶底部或顶部。在230 mT磁场下,Pt@FeNPs成链排列,并根据磁铁位置迁移到藻酸盐核心底部或顶部。交联完成后,Pt@FeNPs固定在水凝胶网络中,形成头部偏移(Head)或尾部偏移(Tail)的颗粒。

图2 FeNPs和Pt@FeNPs的相关表征

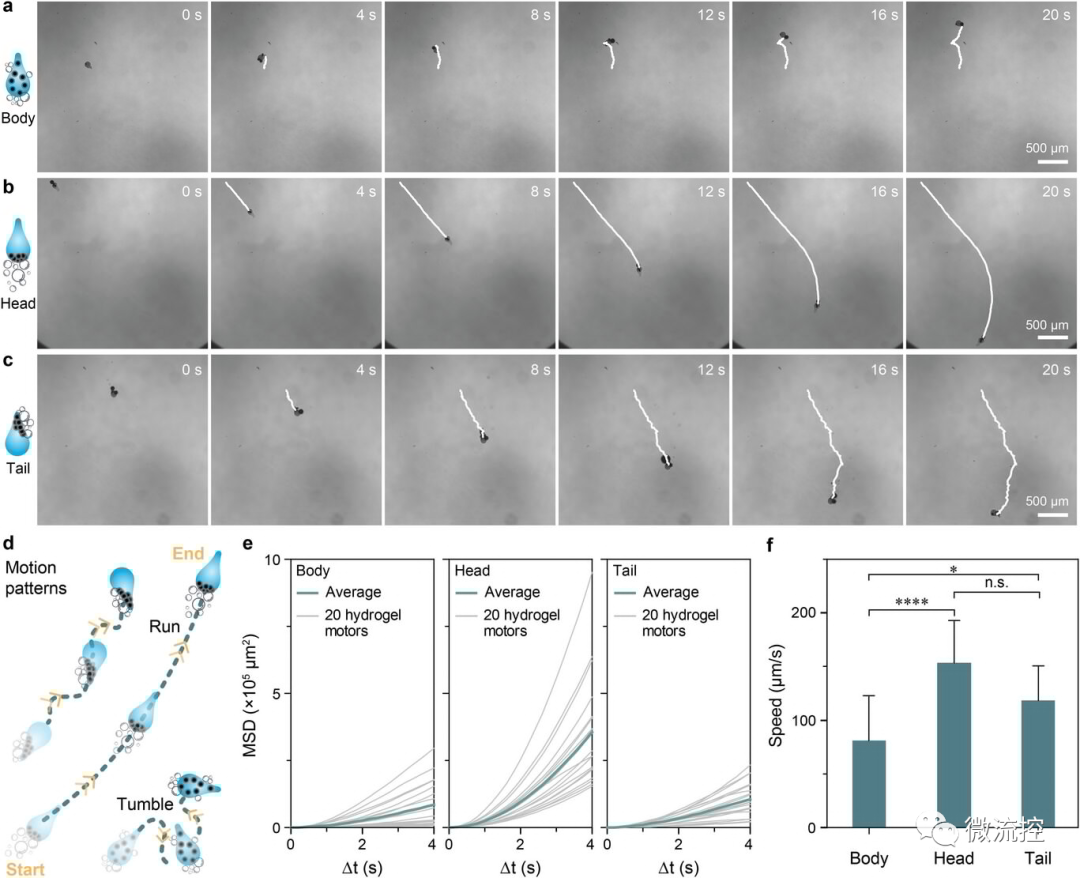

接着研究人员探究了通过添加3.5% H₂O₂作为化学燃料来实现三种电机不同运动模式的可能性。“主体”水凝胶微电机由于具有均匀分布的Pt@FeNPs,始终具有多个气泡固定位置,从而形成翻滚型运动轨迹。“头部”和 “尾部”水凝胶微电机表现出更多的线性运动轨迹,微电机主要朝各自尾部和头部方向运动。这种运动行为是由于催化剂所在的头部以及尾部区域产生了气泡。尾部微电机在旋转时偶尔也会出现循环运动。图3D展示了主体、头部和尾部微电机的不同运动模式。为比较不同水凝胶微电机的运动速度,在3.5% H₂O₂中对每种类型的20个最高效电机进行20秒钟的追踪。

本运动研究中没有使用表面活性剂,表面活性剂通常是用来促进气泡产生以达到推进目的。结果显示,得出的平均均方位移(MSD)曲线具有抛物线特征,表明水凝胶微电机在做弹道运动。从轨迹中可以得到三种微电机的速度大小。头部微电机的推进速度最高,主要是由于催化剂集中在头部区域,有利于气泡聚集在同一区域。尾部微电机的运动速度受到旋转运动影响,而主体微电机的推进效率最低,因为催化剂分布分散,气泡分散在多个位置。

图3 水凝胶微电机运动模式研究

为研究运动速度与颗粒尺寸、粘度和燃料浓度之间的关系,研究人员选择头部水凝胶微电机作为模型进行研究。利用不同尺寸的微流控器件,可以生成小、中和大型微电机。随着微电机尺寸的逐渐增大,其平均MSD和速度的相关性显著增加。运动能力的增强可归因于在保持相同催化剂浓度的情况下,较大尺寸颗粒内催化剂的负载量大幅增加。为探索运动速度与粘度之间的关系,该研究将甘油溶解到水中来模拟体内环境。在整个研究过程中,H₂O₂燃料的浓度始终保持在3.5%。

当甘油浓度从0%增加到24%时,微电机的平均速度从150微米/秒下降到50微米/秒。当甘油浓度增加到60%时,速度进一步下降到18微米/秒。此外,在甘油存在的情况下,气泡尺寸增大,气泡释放频率降低。气泡稳定性的提高可能源于甘油对液体蒸发的抑制作用。推进速度的降低可归因于介质粘度升高导致阻力增大以及气泡释放频率降低。在2.0% H₂O₂浓度下,微电机的速度相对较慢,仅为27微米/秒;而在3.5% H₂O₂浓度下,微电机的速度明显提高到150微米/秒。速度大幅提高表明存在一个H₂O₂的阈值浓度,能有效产生氧气泡来推动微电机。进一步提高H₂O₂浓度可逐渐提高电机的速度,在7.0% H₂O₂浓度下可达到210微米/秒。

与其他同样使用铂作为催化剂的类似尺寸电机相比,本水凝胶微电机效率更高,在相对较低H₂O₂浓度下就能达到更高推进速度。催化剂的聚集以及海藻酸盐水凝胶表面粗糙度和多孔网络在促进氧气泡高效产生和固定方面发挥重要作用。这些因素加上流线型形状共同促成头部微电机性能和效率的提高。

图4 “头部”水凝胶微电机运动速度研究

总之,该研究使用微流控技术,开发了一种流线型水凝胶微电机的制造策略。藻酸盐微电机的尺寸可以通过调整微流控装置小来精确调节。根据催化剂分布不同,得到三种类型的微电机(头部、主体和尾部),它们具有不同的运动模式。目前的微流控设计提供了一个多功能平台,集成下一代微电机的关键特性,包括低成本制造、精确控制下进行高通量生产、生物可降解性、高推进效率和精确磁导向。该微电机在生物医学应用方面具有巨大潜力。未来有必要研究微电机在药物靶向递送和细胞输送等应用中执行复杂任务的能力。

审核编辑:刘清

-

基于工作流技术的广州电信本地计费系统改造2010-04-24 0

-

微控电机由驱动微电机和控制电机构成,简称为微控电机2013-04-28 0

-

C++流线型应用程序在USB 3上失败该怎么办?2019-09-25 0

-

微电机电压和电流的关系看了就知道2021-02-02 0

-

现代微电机制造技术发展概述2009-06-17 653

-

步进微电机参数资料2010-01-09 1261

-

直流微电机基础知识2010-01-09 3064

-

魅族EP2X耳机:采用全新一体流线型设计,颜值性能兼备2018-07-04 1009

-

如何提高微电机的工作效率低2020-10-10 2058

-

微电机堵转对电机影响会有多大2020-10-18 6252

-

微电机有哪些类型2021-01-05 990

-

小型微电机有什么的优点2021-02-22 638

-

微电机效率降低的基本原因2021-03-21 1517

-

博山微电机厂线切割电机2021-07-21 1869

-

电机制造工艺关键技术有哪些2023-07-21 783

全部0条评论

快来发表一下你的评论吧 !