惯性微流控器件的微制造方法

描述

在被动微流控方法中,惯性微流控因具有简单、易于制造和高通量的特性而被认为是一种良好的过滤和分离方法。虽然大多数微流控系统在低雷诺数(斯托克斯流动状态)下运行,但是惯性微流控系统是在中间雷诺数(Re)范围内运行,其流体状态介于斯托克斯流动和湍流状态之间,从而显著提高了通量。惯性微流控聚焦的机理取决于惯性升力和粘性阻力之间的平衡。先前的研究证明,堵塞比(颗粒直径与通道水力直径之比)必须超过0.07的阈值才能使颗粒有效聚焦。随着堵塞比的减小,颗粒聚焦效果将变差。

因此,通道尺寸的精度对实现有效的颗粒聚焦起着至关重要的作用。在过去的几年里,人们提出了新的微流控通道结构来提高颗粒操纵效率。然而,这些非常规微流控结构的制造仍然是一个严峻的挑战。此外,尽管研究人员已经推动微制造技术走向前沿,但用于惯性微流控器件的微制造技术还没有得到全面的论述。

据麦姆斯咨询报道,为了弥补以上空白,近期,来自伊朗马什哈德菲尔多西大学(Ferdowsi University of Mashhad)和澳大利亚麦考瑞大学(Macquarie University)的研究人员在Biomicrofluidics期刊上合作发表了题为“A review on inertial microfluidic fabricationmethods”的综述文章,介绍了用于构建惯性微流控通道的微制造方法,并对这些方法的优缺点进行了讨论。随后,根据包括分辨率、结构、成本和材料在内的不同标准,研究人员对以上用于惯性微流控器件的微制造方法进行了比较。最后,该综述对惯性微流控器件的发展前景及其创新进行了展望。

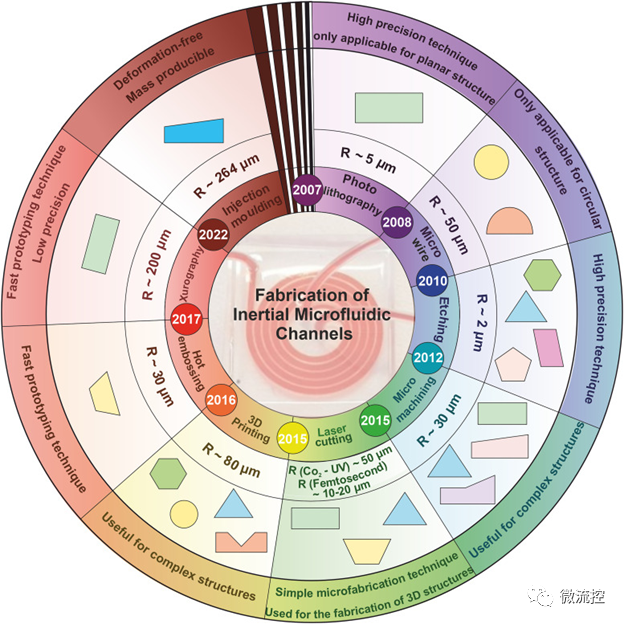

图1 惯性微流控器件的微制造方法发展历程

用于构建惯性微流控器件的微制造技术通常包括光刻、微线埋入、刻蚀、微加工、激光切割、3D打印、热压印、xurography(一种数字制造方法)、注塑成型。

总体而言,虽然光刻和刻蚀可以制造分辨率为几微米的2D结构,但是这两种方法都需要复杂的设备和洁净室设施,这增加了最终的生产成本。此外,光刻只能得到正交特征。然而,对于需要尺寸在几微米范围内的通道的基于尺寸的分选应用而言,与其它制造方法相比,这两种方法仍然具有优越性。

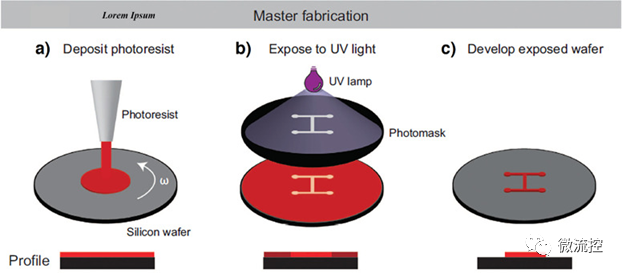

图2 利用光刻法制造掩模的示意图

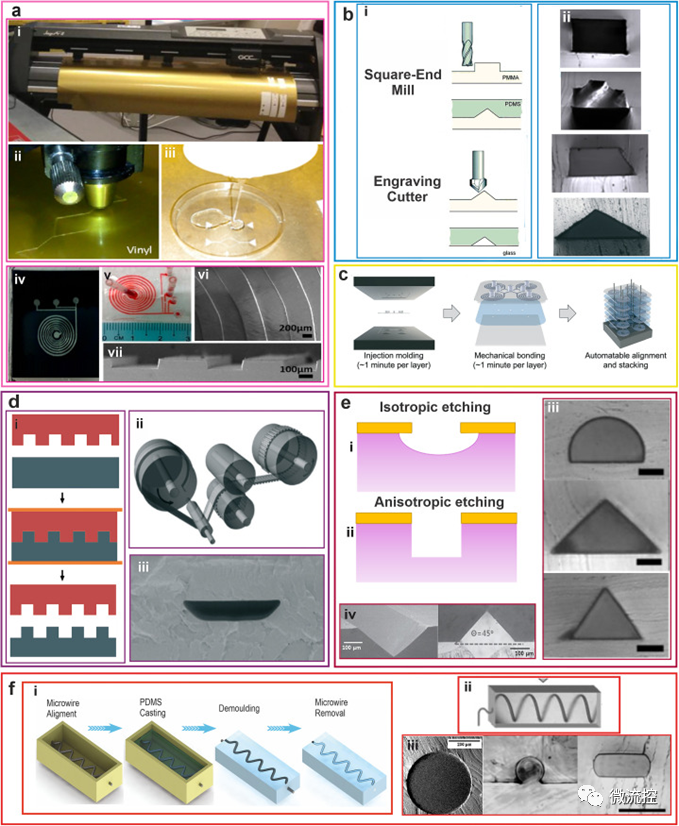

相比之下,xurography、微线埋入和热压印技术具有成本效益,但是这些方法分辨率较低,无法建立尺寸在几微米范围内的通道。对于制造具有圆形截面的微通道而言,微线埋入是一种成本低、操作简单的方法。然而,由于该技术的局限性,它只适用于直线和3D螺旋微通道的制造。对于平面结构的批量生产,热压印和注塑成型是最好的选择。

图3 (a)xurography技术示意图;(b)微加工技术示意图;(c)基于注塑成型的多层螺旋微流控器件示意图;(d)热压印技术示意图;(e)模具制造示意图;(f)微线埋入技术示意图

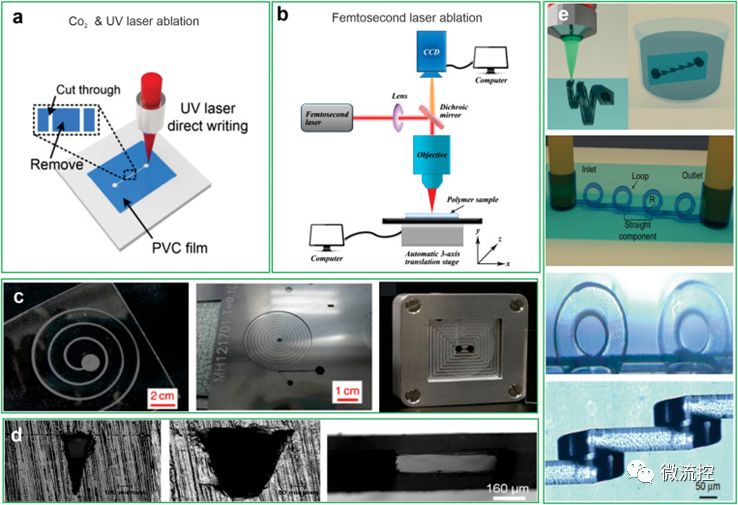

飞秒激光烧蚀、微加工和3D打印是制造复杂非平面结构的理想选择。飞秒激光烧蚀方法便于在玻璃内部制造矩形3D结构,而不需要键合。对于更复杂的结构,微加工和3D打印引起了极大的关注。虽然微加工技术只能用于构建母模,但3D打印可以同时用于构建母模和具有非常规结构的微型器件。

图4 (a)二氧化碳(CO₂)和紫外(UV)激光烧蚀技术示意图;(b)飞秒激光烧蚀技术示意图;(c)最终制造的微通道和母模光学图像;(d)利用CO₂激光烧蚀技术制造的三角形、梯形和高纵横比矩形截面的扫描电子显微镜(SEM)图像;(e)利用飞秒激光烧蚀技术制造的3D惯性微流控通道示意图

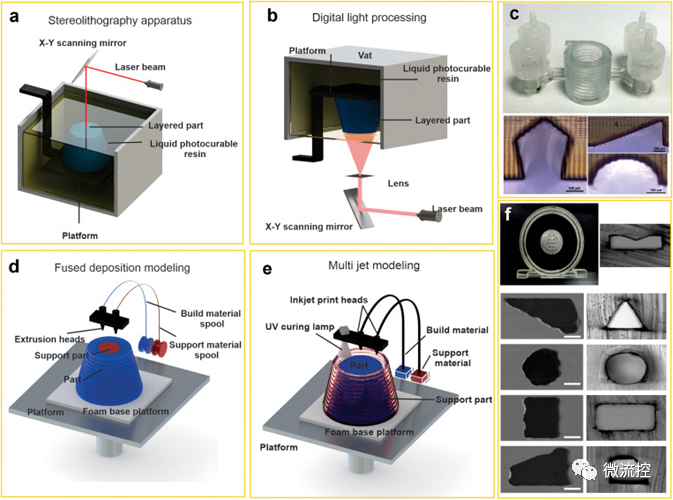

图5 (a)立体光固化成型(SLA)3D打印技术示意图;(b)数字光处理(DLP)3D打印技术示意图;(c)利用SLA 3D打印技术制造的3D螺旋微通道光学图像和利用SLA/DLP 3D打印技术制造的微通道横截面图;(d)熔融沉积成型(FDM)3D打印技术示意图;(e)多射流(MJ)3D打印技术示意图;(f)利用MJ 3D打印技术制造的微通道图像及其横截面

对于工业制造而言,利用注塑成型技术能够以很高的精准度快速地生产大量具有良好一致性的零件,并且该技术适用于各种材料。然而,该技术也有缺点,例如高昂的模具生产成本,有限的设计灵活性,以及最终所获得零件的表面缺陷性。

综上所述,在所有惯性微流控器件的微制造技术中,3D打印是制造复杂母模和微通道的一种经济且快速的方法。3D打印的主要优点是能够制造具有任意横截面的非常规结构。然而,每一种制造技术都有自己的优点和缺点,技术的选择最终应取决于诸如期望的生产量、器件的复杂性、材料特性和成本等多重因素。

审核编辑:刘清

全部0条评论

快来发表一下你的评论吧 !