基于高功率应用的改进型TO-247PLUS分立式封装解决方案

描述

高功率应用需要高功率密度和可靠的功率半导体,且成本合理。分立器件降低了解决方案的总成本,但在重负载循环期间必须承受高热要求。为了满足这些要求,功率半导体应具有较低的总损耗,使用标准封装中最大的芯片,并具有良好的冷却系统。

通过直接铜键合 (DCB) 安装在水冷散热器上的分立器件是设计工程师可用的一种解决方案,假设分立器件可以像表面贴装器件 (SMD) 一样安装。

TO 247PLUS分立式封装的回流焊

TO-247PLUS是一种理想的封装,可以容纳高功率密度解决方案所需的大型芯片[1]。为了最大限度地提高其热性能,需要从器件芯片到冷却系统具有低热阻。一种解决方案是通过DCB将封装背面焊接到水冷散热器上。作为推荐用于波峰焊的标准通孔器件 (THD),对封装进行了改进,以承受回流焊工艺。TO-247PLUS封装的改进版本是根据JEDEC J-STD-020E标准设计和认证的。

仿真结果:不同DCB材料对系统热阻的影响

在TO-247PLUS SMD封装的开发过程中进行了多次仿真。这些仿真中考虑的器件使用可放入TO247PLUS封装的最大芯片尺寸。要了解使用可回流焊接TO-247PLUS的优势,必须首先验证整个系统的热阻。

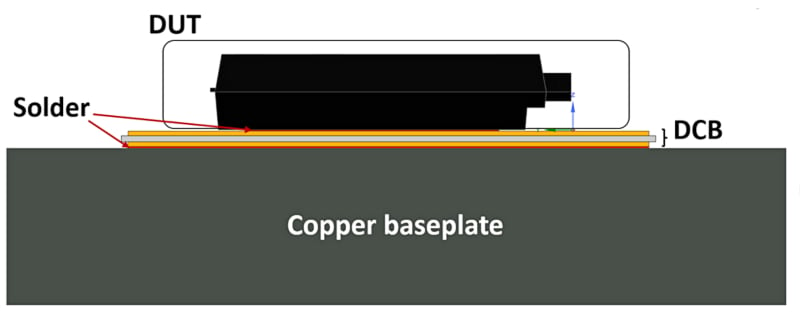

在对组装在DCB上的器件进行可靠性测试之前,使用有限元法(FEM)软件Ansys进行了热仿真。它们首次表明了系统对不同类型DCB材料的热性能。为了简化 DUT 模型,省略了布线,因为仿真的重点是结点到环境的热流。DCB使用两个铜层和铝2O3层间陶瓷材料。该模型使用的三层材料厚度分别为 0.3 mm Cu、0.38 mm Al2O 3, 和 0.3 mm Cu。DUT 用 80 μm SAC 合金焊接到顶部 Cu DCB 层,而 DCB 的底部铜焊接到铜基板上。然后将仿真结果与实际值进行比较。图 1 说明了仿真系统。

图片由Bodo's Power Systems提供 [PDF]

然后,根据芯片加热至150°C20秒以达到芯片、DCB和基板之间的静态热量分布后的冷却曲线确定热阻。使用不同尺寸和厚度的DCB铜进行了进一步的测试。焊接质量也被考虑在内,以了解其对系统整体热阻的影响。表 1 总结了模拟的 R 钍(J-A) 适用于不同的DCB材料。

- 表 1. 不同DCB材料和装配工艺的模拟Rth(j-a)摘要。*

| 参数 | R | 差值 [%] |

|---|---|---|

| DCB尺寸:- 20 x 23 毫米DCB铜厚度:- 0.3 毫米焊料空洞:0%焊料:- 80 μm SAC 合金 | 0.292 | 参考 |

| DCB尺寸:- 28 x 32 毫米 | 0.288 | -1.4 |

| DCB铜厚度:- 0.2 毫米 | 0.294 | 0.7 |

| 单焊料空隙:- 10% | 0.323 | 10.3 |

| 银烧结:- 25 μm 厚 | 0.280 | -4.1 |

增加DCB尺寸可以降低系统热阻,而减小DCB的铜厚度可以增加R 钍(J-A) .一个关键参数是单个焊料空隙,在该空隙下,R 显著增加 钍(J-A) 被看见了。为了提高 DUT、DCB 和基板之间连接的强度和质量,以及整体热性能,应考虑使用银烧结而不是焊接工艺。

逆变器应用中的热性能

为了评估 TO 247PLUS SMD 封装的热性能,在逆变器应用中进行了大电流测试。DUT 组装在 DCB 中,并在与应用相关的条件下进行测试。这些评估中使用的测试样品是 750 V/ 200 A EDT2 IGBT 与 TO-247PLUS SMD 封装的 200 A EmCon3 二极管共同封装,专为主逆变器系统而设计,特别是在建筑、商用和农用车辆 (CAV) 应用中。EDT2 IGBT技术具有微图案沟槽场截止,可显著降低导通和关断开关损耗,并针对10 kHz范围内的开关频率进行了优化。图 2 描绘了安装在底板上的 DCB 中 DUT 的测试组件。

两个器件在 B6 配置中并联连接,总共有 12 个测试样品。所有 DUT 均回流焊接到 DCB 上,并安装到水冷基板上。负载为永磁电机。热电偶用于监测设备温度、底板和进水口/出水口。该逆变器的母线电压设置为310 V,而水温设置为27°C。

热测试涉及最恶劣条件下的应用情况。在低开关频率下,逆变器在其每个相段上工作,以在较长时间内传导高峰值电流。如果冷却设计不合适,IGBT/二极管将被加热,可能加热到超过芯片的温度。

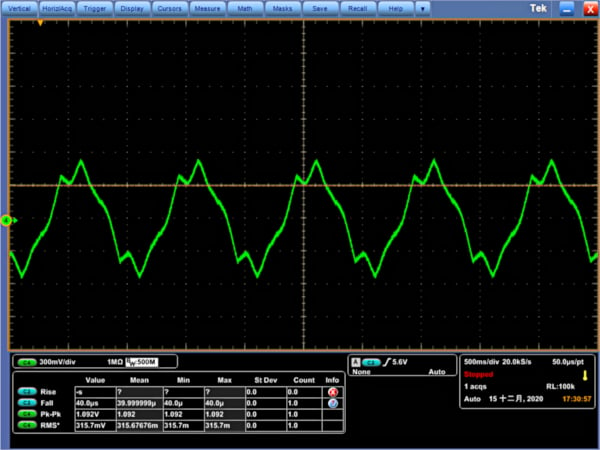

图3显示了一个示例电流波形,相当于锁定在4 kHz的转子。电机的转子锁可与短路测试相媲美。测得的逆变器输出峰峰值电流为1092 A,产生315 A RMS电流。这基本上是无功电流,因为它是在空载下运行的,输出频率非常低,为 1 Hz。当逆变器负载约500 A至1000 A一段时间时,测量测试设备的最高温度。

* 图3. 逆变器的峰峰值输出电流波形。图片由Bodo's Power Systems提供 [PDF]*

表2列出了工作频率为10 kHz的逆变器对应的负载电流和持续时间。在 986 A 的峰峰值电流(对应于 284 A 的 RMS 电流)下,持续 24 秒会将 DUT 加热到最高温度 112°C。 考虑到工作开关频率为4 kHz的逆变器,表3列出了转子锁定条件下的等效负载电流和持续时间。在 1092 A pk-pk 电流(对应于 315 A 的 RMS 电流)下,持续时间为 1 分钟会将 DUT 加热到最高温度 105°C。 所有由此产生的 DUT 最高温度均在器件 175°C 的最大允许工作结温范围内。

* 表 2. 在10 kHz的开关频率下,DUT的最大温度相当于转子锁定操作。*

| 两个并联组件的 200 A 负载测试 – 10 kHz |

|---|

| pk-pk 电流 [A] |

| 520 |

| 600 |

| 824 |

| 986 |

* 表 3. 最大 DUT 温度相当于开关频率为 4kHz 时转子锁定操作。*

| 两个并联组件的 200 A 负载测试 – 4 kHz |

|---|

| pk-pk 电流 [A] |

| 540 |

| 712 |

| 920 |

| 1092 |

总结

TO-247PLUS SMD 是理想的分立式封装,适用于要求高功率密度和可靠功率半导体且成本合理的高要求应用。该封装能够回流焊接到 DCB,而不会产生分层。这最大限度地减少了从器件芯片到 DCB 基板的热阻。热仿真表明,单次焊接空洞对整个系统的热性能影响巨大,而银烧结可以大大提高系统的导热性。应用测试证实,EDT2 IGBT与EmCon3二极管共同封装,采用TO 247PLUS SMD封装,满足CAV等高功率应用的要求。转子锁定测试与系统短路测试相当,导致设备在最大允许工作结温内运行。

-

分立式逆变器的挑战2019-05-13 0

-

PowerLab笔记:进行分立式设计的方法2018-09-20 0

-

AM437x离散功率简化型分立式电源解决方案包括BOM及框图2018-10-10 0

-

低成本LCD偏置电源分立式解决方案2018-11-19 0

-

集成与分立式低电压电机驱动解决方案的主要差异2018-12-07 0

-

支持多种汽车应用的微控制器分立式电源设计2018-12-28 0

-

利用分立式IC对功率放大器进行监测与控制的讨论2019-07-04 0

-

集成压控振荡器的宽带锁相环真的能取代分立式解决方案吗?2019-07-31 0

-

如何进行分立式设计?2022-11-23 0

-

英飞凌推出额定电流高达120A的新型TO-247PLUS封装2014-12-02 7348

-

英飞凌推出全新车规级750 V EDT2 IGBT,适用于分立式牵引逆变器2022-03-21 1479

-

PowerLab 笔记:如何进行分立式设计2022-11-07 303

-

英飞凌推出面向高能效电源应用的第七代分立式650V TRENCHSTOP IGBTs H7新品2023-11-10 317

-

为什么不选择分立式电源?而要选择电源模块?2023-11-16 338

-

集成压控振荡器的宽带锁相环能取代分立式解决方案吗2023-11-22 93

全部0条评论

快来发表一下你的评论吧 !