PCB布局12大坑,你了解几个?

描述

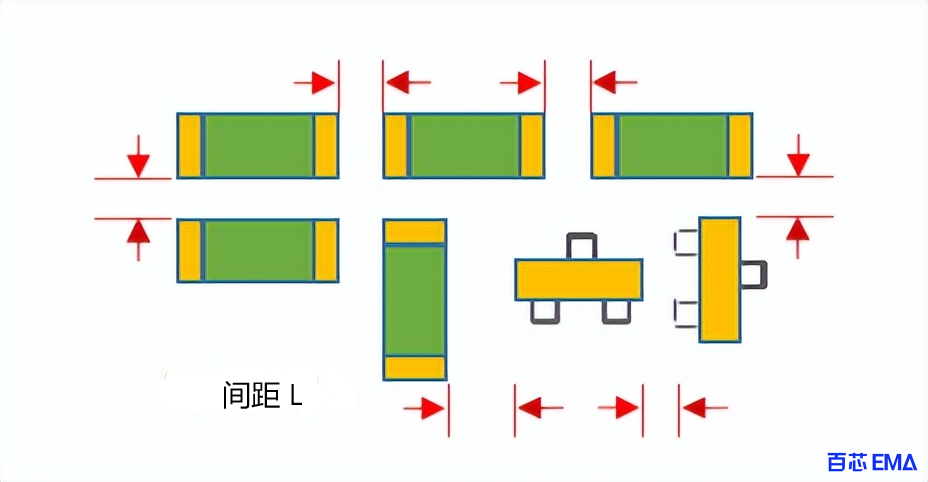

1、SMD元器件之间的间距大小

SMD元件之间有足够的间距是PCB Layout工程师需要注意的第一件事情,太小的间距会增加焊膏的难度,并在焊盘之间产生焊点,下面是一些建议的间距,供设计师参考:

SMD元件的间距:

同质SMD元件:≥0.3MM

异质SMD元件:≥0.13*H+0.3mm(H为相邻元件最大高度差)

以上间距只是给大家提供一个参考,不同的制造商也会有不同的要求。

SMD元器件之间的间距大小

2、贴片元件与插件元件之间的间距尺寸

如下图所示:DIP和SMT元器件之间要有足够的间距,建议间距为1-3mm。不过,现在大部分都会使用SMT工艺,DIP比较少了。

SMD-DIP

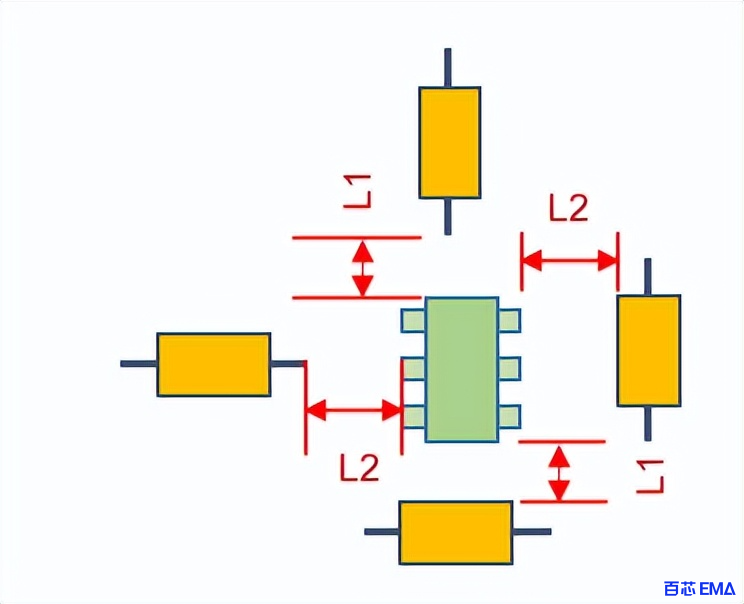

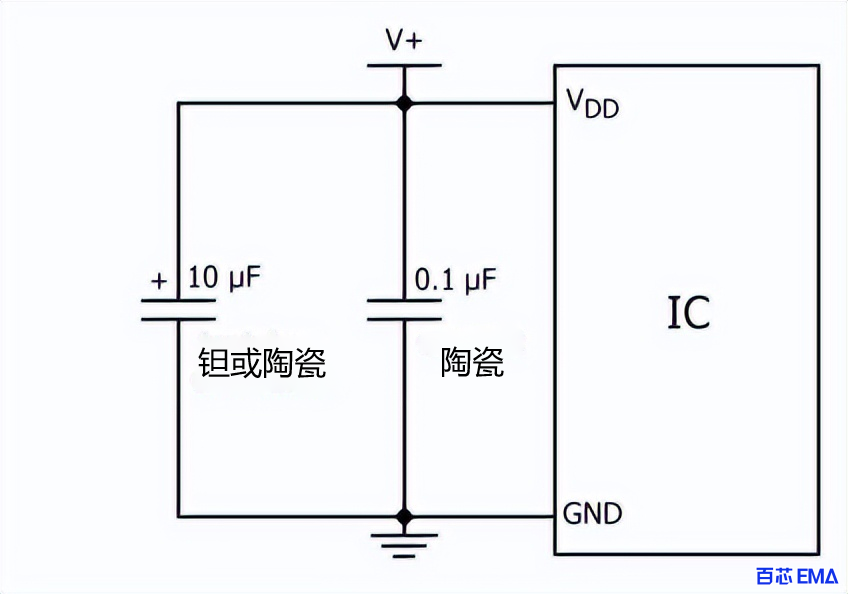

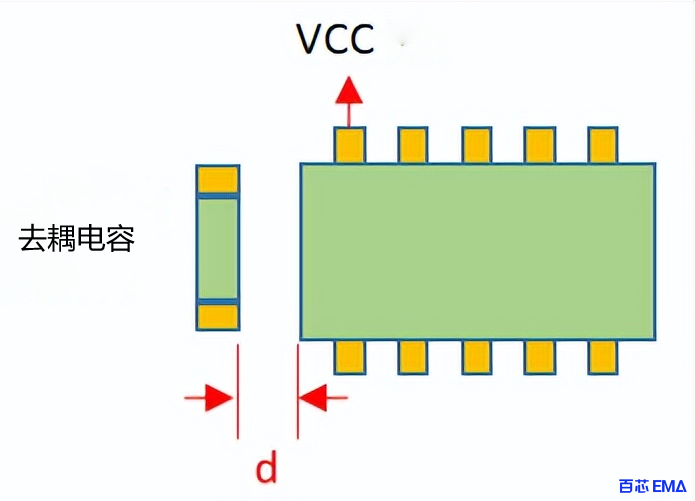

3、IC去耦电容的放置

去耦电容是用来滤除电源信号中高频噪声的电容。

去耦电容

在 PCB 布局上尽可能靠近集成电路(IC)放置去耦电容。IC有多个供电端口时,每个供电端口需要匹配一个去耦电容。

去耦电容PCB布局

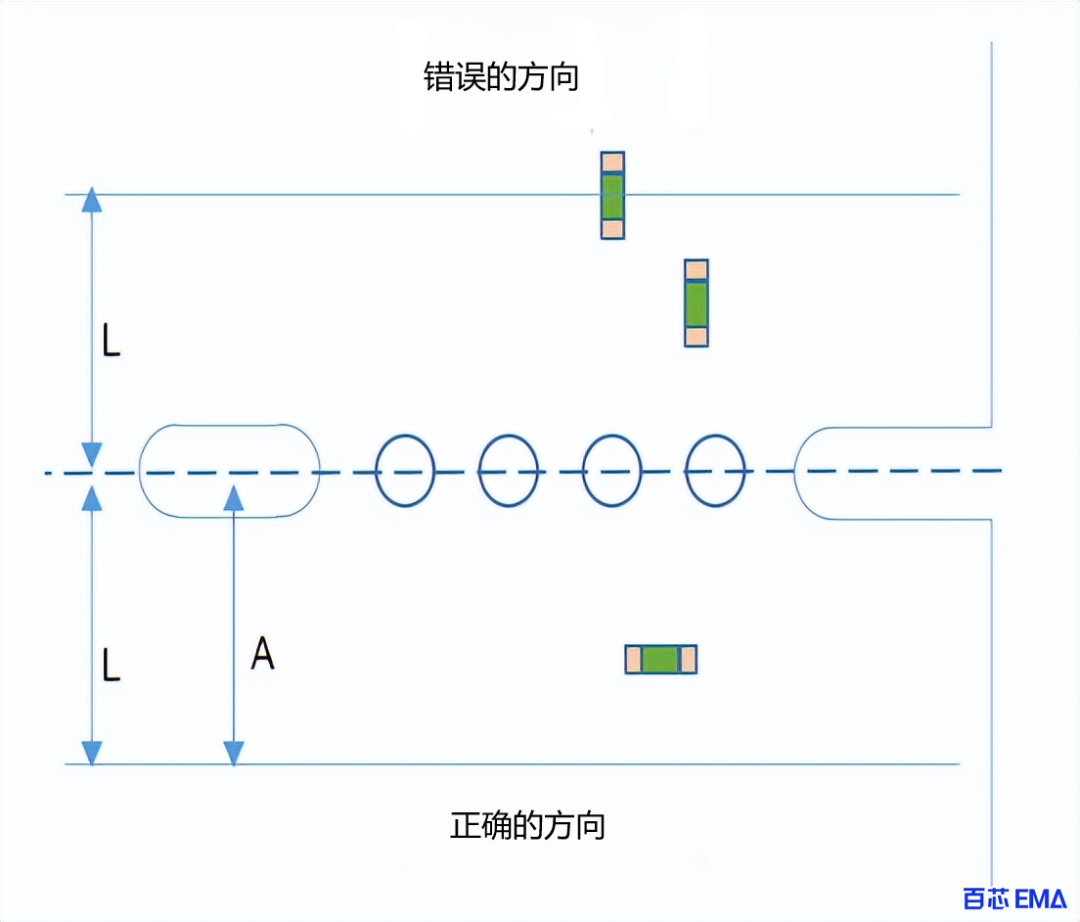

4、靠近边界的元件的方向和间距

通常,PCB 制造商会首选 PCB 拼板,这样可以优化材料利用率,从而降低制造成本。此外还可以提高制造效率。

PCB拼板布局必须要满足2个基本前提:

靠近PCB边界的元件必须与板轮廓平行 (这将导致元件承受来自拆板的均匀机械应力;例如,下图中左侧的元件可能会从焊盘上脱落,由于承受非均匀机械应力而导致的脱板)

将元器件放置在靠近PCB板的区域(以免拆板时损坏元器件)。

PCB组件

关于元器件放置的更多内容,欢迎阅读文章:总结14条PCB 元器件摆放技巧!

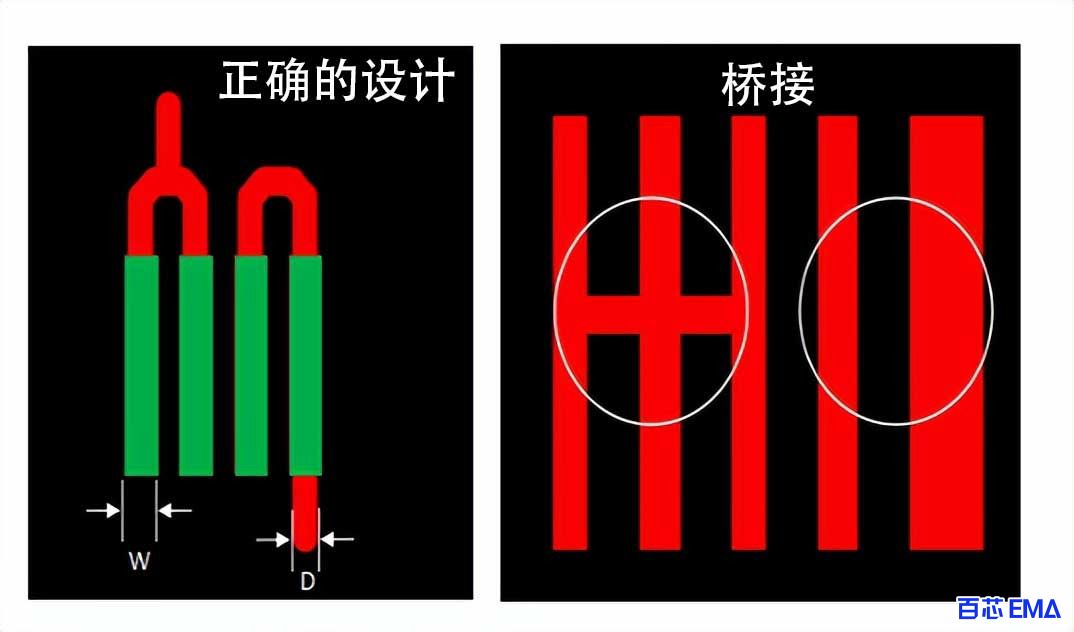

5、蛇形路由设计

例如一些串行的SMD焊盘需要相互连接,需要通过蛇形路由设计,而不是直接桥连,并且需要注意宽度。

蛇形路由设计

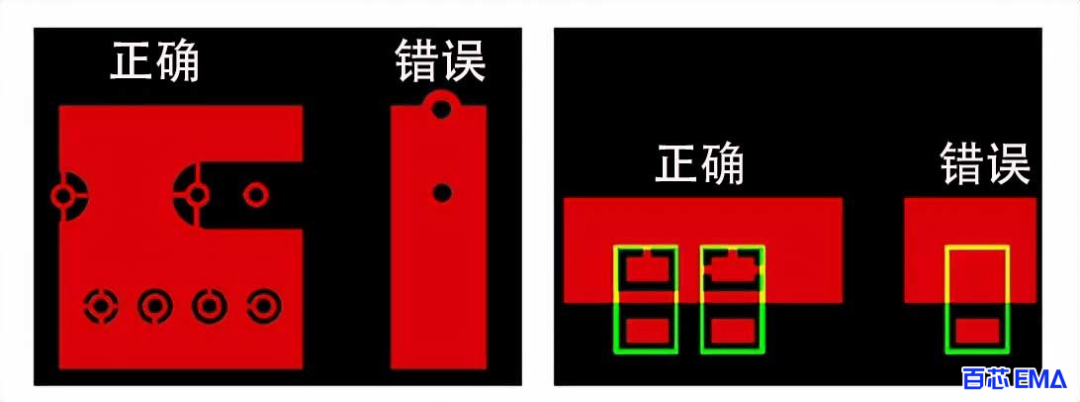

6、必须注意特定区域 焊盘的散热

很显然,散热越好,元器件的工作性能就越好,因此PCB设计工程师需要注意如何设计和布局PCB,防止热量在某些区域堆积。

焊盘的热量耗散

如果焊盘位于公众区域,可以参考上图,是比较好的选择。如果使用上图左侧的图,可能会造成元器件维修或者拆装时出现一定的困难,因为拆焊时的温度会被大面积的铜接地带走,导致拆焊时变硬。

关于PCB散热的更多知识,欢迎阅读文章:PCB散热孔有多大?PCB散热孔怎么设置?

7、布局中的 PCB 泪滴

泪滴是额外的铜,具有某些特定形状,用于 PCB 布局,以提供额外的强度,使通孔足够坚固以承受热应力和机械应力。尤其是焊盘或过孔与迹线连接处的区域,或宽窄之间的迹线布线时。例如走线线宽的一部分从 10 密耳变为 4 密耳,则必须在过渡点添加泪珠以减少任何潜在的应力或细线裂纹。

关于PCB泪滴设计的更多内容,欢迎阅读文章:PCB泪滴的作用?PCB泪滴怎么放置?几分钟轻松搞懂!

PCB泪珠

泪珠的优点:

避免突然变窄的过渡走线反射信号,保持走线与PAD连接处的平滑稳定

避免 PAD 和走线之间因冲击应力而产生细线和裂纹

促进PCB制造中的蚀刻过程

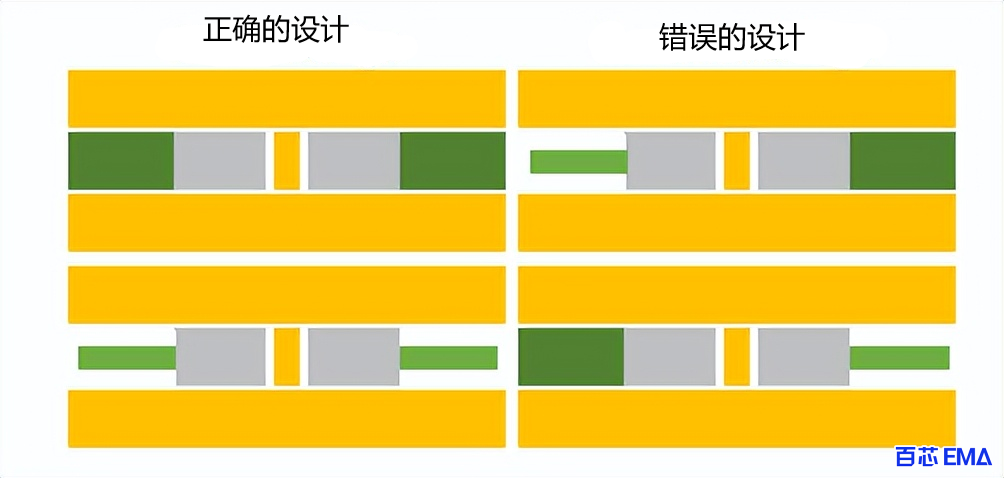

8、焊盘之间走线宽度一致

连接到焊盘的的每条走线应具有相同的宽度尺寸。如下图所示:

焊盘之间走线宽度一致

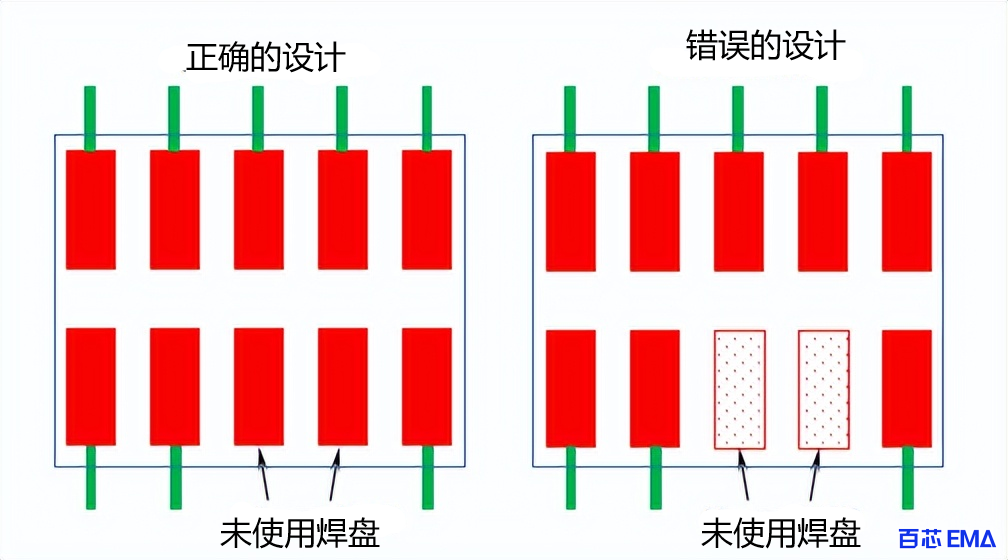

9、未使用的焊盘需要连接到电气接地

未使用的焊盘应保留在那里,并正确连接到电气接地。

例如上图芯片的两个引脚是非功能焊盘,但是存在于芯片上面,如果没有连接到电气接地,可能会导致信号干扰。

未使用的焊盘

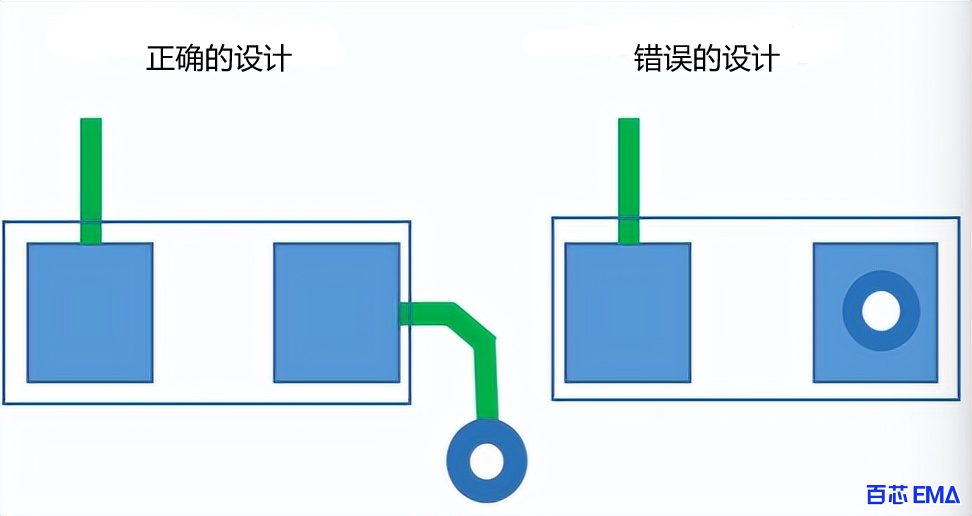

10、考虑清楚是否需要使用盘中孔工艺

盘中孔工艺虽然有很大的好处,但也有很大的缺点,需要仔细考虑是否使用盘中孔工艺。因为盘中孔工艺会导致过孔漏焊,造成焊接问题。

关于盘中孔工艺的更多内容,欢迎阅读以下文章:

一文帮你轻松搞定PCB 盘中孔,图文案例,通俗易懂

盘中孔

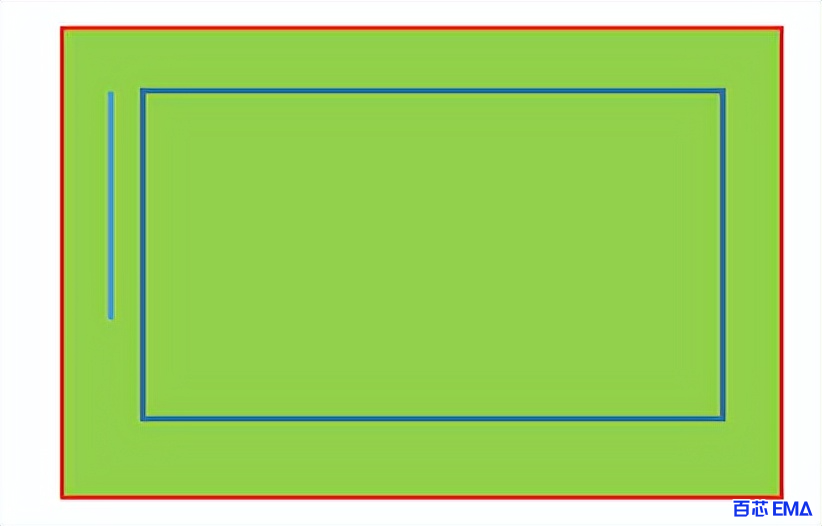

11、走线或元器件与PCB板之间有足够的间距

保持走线或组件与 PCB 板之间的间距尽可能大。尤其是单层PCB,纸质基材大,贴近基板的元器件或走线容易受到机械应力的影响。

走线到PCB边界

12、电解电容尽量远离一些可能的热源

首先要验证电解电容是否与电子设备的工作温度相匹配,其次要使电解电容尽量远离热源,避免其内部电解液因热源的冲击而干涸。

审核编辑:刘清

-

物联网WIFI模块AT指令版本七大坑2023-08-28 642

-

PCB布局,你会把哪些器件放在反面,谢谢2014-10-28 0

-

PCB板布局原则和布线技巧2016-07-23 0

-

坑死创业者的硬件产品——“十大坑”2017-11-14 0

-

路由器主板布局布线的几个坑,你都踩了吗?2019-05-30 0

-

pcb板的布局规则分享!2019-08-20 0

-

如何玩转PCB布局和布线?2020-10-22 0

-

PCB上元器件的布局,看完你就懂了2021-04-26 0

-

PCB设计布局几个常见的问题你能解决吗2021-11-08 0

-

使用CubeMX配合studio联合开发遇到几个大坑记录2022-04-13 0

-

PCB布局布线技巧100问2011-12-14 2954

-

差分信号PCB布局布线时的几个常见误区2015-10-29 812

-

MC9S12DG12的几个原理图和PCB及ProtelDXP指导教程免费下载2019-04-23 988

-

了解高压PCB设计的布局2019-07-23 7636

全部0条评论

快来发表一下你的评论吧 !