变频器在某地浸采铀矿山井场控制系统的应用

电子说

描述

随着原地浸出采铀行业的发展,搭建自动化、数字化、智能化矿山成为必然趋势。在自动化程度越来越高的情况下,变频器的应用领域得到拓展,变频技术与微电子技术[1]结合,可通过改变电机工作电源频率的方式进行交流电动机的控制。

在原地浸出采铀工艺中,通过安装在抽液井中的潜水泵将浸出液抽至地表。潜水泵电机由集控室中的变频器进行频率调节及控制[2]。传统自动化系统常采用模拟量的方式进行频率调节及反馈采集[3],这种方式需要敷设大量线路,项目建设成本较高,维护工作量也较大,其应用具有一定的局限性。Modbus现场总线方式能有效解决这些问题,更具经济性。

通辽某地浸采铀矿山一期井场存在集控室位置分散且相距较远的情况。以该井场为研究对象,集控室内的变频器、电磁流量计等设备采用Modbus现场总线方式进行通讯,以期提高对采区变频器控制的便捷性。

1 井场控制系统结构

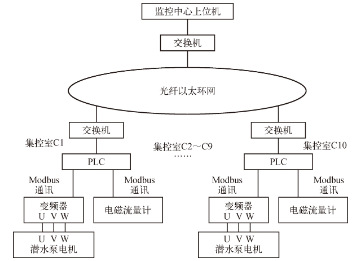

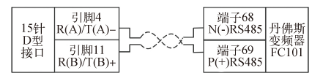

某地浸矿山一期井场共建设10个集控室,每个集控室配置32台变频器、32台抽液流量计、80台注液流量计、1套自动化控制柜,系统结构见图1。

图1 某地浸采铀矿山井场控制系统结构

Fig. 1 Well site control system structure of an in-situ leaching uranium mine

采用CPU 1513-1 PN作为井场各集控室的中央处理单元,该CPU支持多个从站扩展,网络连接功能强,处理速度快[5]。下位机使用TIA Portal软件进行组态、编程及调试。电磁流量计、变频器与CPU之间通过Modbus通讯进行数据交换,最终通过光纤以太环网将所有集控室数据传输至生产监控中心[6],完成各设备状态的采集与控制。

为保证现场网络可靠性,选择环网冗余协议,可以实现在一个环路中形成备份链路。本矿山光纤以太环网由MOXA交换机完成信号的转换与传输。普通以太网交换机一旦形成环形网络,容易出现Loop情况(环网风暴),造成网络瘫痪;而MOXA交换机支持Turbo Ring V2冗余协议,在该协议下交换机之间通过手拉手形式构成环形网络拓扑,环网上的某一路断开,不影响网络上的数据转发,避免了环网风暴的产生,提高了环网的可靠性。

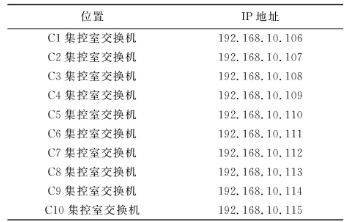

通过IE工具Ping交换机的默认IP地址,进入配置界面对每台交换机进行IP地址分配,使上位机、下位机及交换机的地址段保持一致,C1~C10集控室交换机的IP地址见表1,子网掩码均设置为255.255.255.0。在Communication Redundancy的页面中,选择Turbo Ring V2冗余协议(图2)。

表1 各采区交换机IP地址

Table 1 IP address of switches in each mining area

图2 MOXA交换机配置图

Fig. 2 Configuration diagram of MOXA switch

2 Modbus通讯设备接线

在设备硬件层面上,西门子PLC与丹佛斯FC101变频器之间的Modbus通讯采用手拉手菊花链式拓扑结构将网关和各串行设备节点连接起来,并在网络起始端和末尾端设备的RS485+和RS485-之间各并接1个120 Ω的电阻以减少信号在两端的反射,工作模式为半双工(RS485)两线制操作模式。PLC通讯模块为主站,丹佛斯变频器为从站,从站设备数量控制在31台以内[7]。由于多个设备同时发送数据,会导致设备帧被破坏[8]34;因此在RS485通讯模式下,需确保任意时间内只有1台设备进行数据发送。

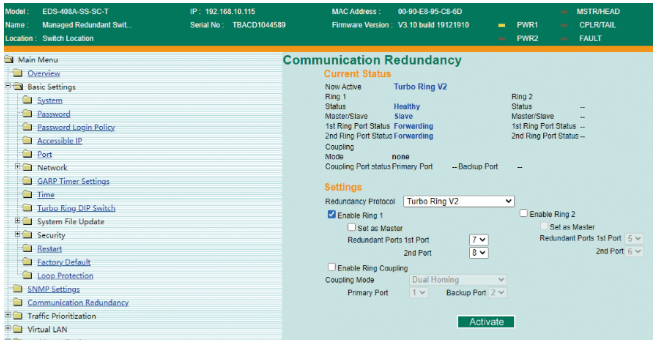

PLC通讯模块的15针D型母头连接器,引脚4为R(A)/T(A)-,引脚11为R(B)/T(B)+,引脚8为GND[8]35。丹佛斯FC系列变频器端子68为N(-)RS485,端子69为P(+)RS485。通讯模块与变频器之间的接线见图3。

图3 Modbus通讯硬件接线

Fig. 3 Modbus communication hardware wiring

将焊接完成的D型母头连接器插入通讯模块,即可完成Modbus通讯硬件接线。为防止信号干扰,在接线过程中将双绞屏蔽线中的屏蔽金属层接到了变频器61端子上。为避免电位差的存在[9],双绞屏蔽线的屏蔽层只能一端接地,其屏蔽金属层不与通讯模块的GND引脚连接。

3 变频器Modbus通讯参数设置

在丹佛斯变频器与西门子PLC1500系列控制系统完成硬件通讯接线后,对变频器Modbus通讯协议进行内部参数设置。使用下位机TIA Portal软件完成变频器PLC控制程序编写[10]。

为实现丹佛斯FC101系列变频器原地控制与远程通讯控制自由切换,需要设置的参数如下:14-22,选择初始化后将变频器断电重启;8-42,设置PCD写配置;8-43,设置PCD读配置;5-10,设置为0,端子18输入;8-53,总线(启动选择);8-02,控制来源,选择RS485;8-30,选择为Modbus RTU通讯协议;8-31,变频器的通讯地址,1~126范围内地址有效;8-32,设置通讯速度,2 400~115 200,本控制系统选择[3]对应的速度为19 200,各站速度要求一致;8-33,奇偶校验方式,选择偶校验,1个停止位,各站要求设置一致[11]。

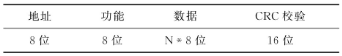

变频器参数配置后,控制系统采用博途编程软件实现通讯协议。丹佛斯变频器作为从站[12],所要通讯的Modbus RTU地址为参数号前加4再乘10。有2个特殊寄存器,对应参数设置的8-42和8-43,相当于1个缓存,便于通讯时连续读写数据。“2910”为读配置地址,“2810”为写配置地址,西门子变频器需在地址参数号前加4,即变频器8-43.0对应2910(42910),8-42.0对应2810(42810)。西门子控制器作为主站发送请求报文到变频器,变频器接到控制器报文后返回响应报文,系统之间数据交换通过功能码进行控制[7]196,报文结构见表2。

表2 FC101变频器Modbus报文结构

Table 2 Modbus message structure of FC101 converter

4 下位机变频器远程控制程序

该地浸采铀矿山井场一期计划投入生产抽液井约200口,每口抽液井安装1台潜水泵用于提升浸出液。通过对应采区集控室的变频器对每台潜水泵进行启/停及频率调节,从而实现对潜水泵抽液流量的调节[13]。在运行过程中,存在多种因素造成的停电情况。当采区大面积停电或恢复供电时,需要更快、更便捷的自动化远程控制。

4.1 单台变频器下位机控制程序

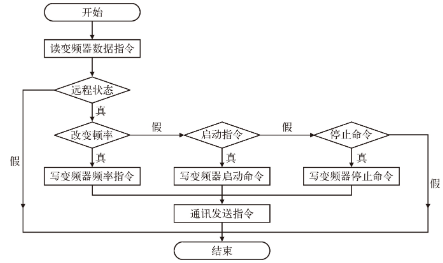

PLC通讯模块与变频器完成设备通讯接线及硬件参数配置后,根据报文结构编写单台变频器的启/停与频率给定的远程控制,以站号为1的变频器为例,程序流程见图4。

图4 单台变频器控制程序图

Fig. 4 Control program diagram of single frequency converter

单台变频器控制程序段如下:

L 1

T "BP_ParameterPublic".SlaveNo ∥站号为1的变频器

L 0

T "BP_ParameterPublic".Mode ∥读模式

L 42910

T "BP_ParameterPublic".DataAddress ∥变频器读配置地址

L 4

T "BP_ParameterPublic".DataLength ∥长度为4分别对应启动/停止命令、频率、速度、电流

A "BP_StateBOOL".BPBool[1].Re

JCN laa1 ∥变频器不在远程状态,跳转至laa1,程序不执行

∥改变频率

A(

L "BP_CommData".FreqComm[1].FreqSet

L "BP_CommData".FreqComm[1].FreqSet_save

<>I )

JCN FF3 ∥给定频率与寄存器中不一致继续执行程序,否则跳转至FF3

L 1

T "BP_ParameterPublic".SlaveNo ∥变频器站号

L 1

T "BP_ParameterPublic".Mode ∥写模式

L 42810

T "BP_ParameterPublic".DataAddress ∥写配置地址

L 2

T "BP_ParameterPublic".DataLength ∥长度为2,对应启动/停止命令、频率

L "BP_CommData".FreqComm[1].FreqSet

T "BP_ParameterPublic".V_DataSnd[2]

T "BP_Parameter".Send[1].V_Data[2] ∥2号寄存器地址写入频率

L "BP_CommData".FreqComm[1].FreqSet

T "BP_CommData".FreqComm[1].FreqSet_save ∥保持写入频率

FF3: NOP 0

A "BP_CommData".FreqComm[1].StartHold

JCN FF1 ∥变频器状态为启动,则跳转至FF1

L 1

T "BP_ParameterPublic".Mode

L 42810

T "BP_ParameterPublic".DataAddress

L 2

T "BP_ParameterPublic".DataLength

L 1148 ∥对应16进制为047C

T "BP_ParameterPublic".V_DataSnd[1]

T "BP_Parameter".Send[1].V_Data[1]∥写047C到1号寄存器地址,启动变频器

L "BP_CommData".FreqComm[1].FreqSet

T "BP_ParameterPublic".V_DataSnd[2]

T "BP_Parameter".Send[1].V_Data[2] ∥将频率赋值到2号寄存器

R "BP_CommData".FreqComm[1].StartHold ∥保持启动

FF1: NOP 0

A "BP_CommData".FreqComm[1].StopHold

JCN FF2 ∥变频器状态为停止,则跳转至FF2,结束程序

L 1

T "BP_ParameterPublic".Mode

L 42810

T "BP_ParameterPublic".DataAddress

L 2

T "BP_ParameterPublic".DataLength

L 1084 ∥对应16进制为043C

T "BP_ParameterPublic".V_DataSnd[1]∥写 043C 到1号寄存器地址 停止变频器

T "BP_Parameter".Send[1].V_Data[1]

R "BP_CommData".FreqComm[1].StopHold∥保持停止

FF2: NOP 0

laa1: NOP 0

JU snd ∥程序结束

4.2 单采区变频器一键式启动

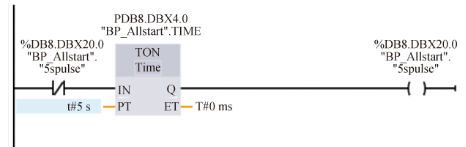

集控室原液间配备32台变频器,为保证设备保养、检修的直观性,将变频器分为2组,每组编号由1至16。因潜水泵启动的瞬间功率过大,同时启动32台潜水泵会对供电线路造成负载过大的影响,所以在一键启动中加入了定时器,保证变频器按编号顺序每5 s启动1台[14],定时器见图5。

图5 5 s延时定时器

Fig. 5 5 s delay timer

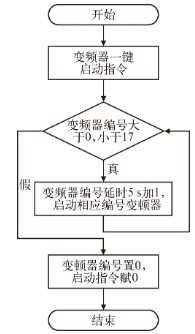

在WinCC上位机中添加按钮命名为“一键启动”,并链接对应采区“一键启动”变量,变量的类型选择BOOL型。点击鼠标左键,向下位机发送启动信号,程序流程见图6。

图6 变频器一键启动程序流程图

Fig. 6 Frequency converter one-key start program diagram

博途下位机中使用SCL语言编写一键启动程序,如下:

IF "BP_Allstart"."5spulse"=1 AND "BP_Allstart".All_StartHold=1 THEN

"BP_Allstart".jishu:="BP_Allstart".jishu+1;

END_IF;

IF "BP_Allstart".All_StartHold=1 AND "BP_Allstart".jishu<17 AND"BP_Allstart".jishu>0 THEN

"BP_CommData".FreqComm[ "BP_Allstart".

jishu].StartHold:=1;

"BP_CommData_1".FreqComm[ "BP_Allstart".jishu].StartHold:=1;

END_IF;

IF "BP_Allstart".jishu>17 THEN

"BP_Allstart".jishu:=0;

"BP_Allstart".All_StartHold:=0;

END_IF;

操作人员按下“一键启动”按钮后,工控上位机的启动信号通过网线传送至机房交换机,再由光纤收发器传送至光纤以太环网,位于井场集控室的交换机进行信号的接收并将该信号传送至下位机CPU 1513-1 PN。下位机接收到启动信号后,调用上述程序,逐一启动变频器;当变频器编号加至17时,程序段将变频器编号与启动信号均强制为0,跳出变频启动程序,防止变频器全部启动后再次进入循环启动。

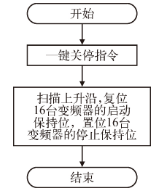

4.3 单采区变频器一键式关停

考虑到关停变频器对电网的冲击较小,所以一键关停的逻辑相较于一键启动简单,不需要使用延时定时器,程序流程见图7。采用STL语言进行编程,不再循环判断变频器的状态,直接将关停信号传送给相应的寄存器地址,实现快速关停。

图7 变频器一键关停程序流程图

Fig. 7 One-button shutdown program diagram of frequency converter

单采区变频器一键式关停程序如下:

A "BP_Allstart".All_Stop

FP "BP_Allstart".All_StopSave

R "BP_Allstart".All_StartHold

R "BP_CommData".FreqComm[1].StartHold

R "BP_CommData".FreqComm[2].StartHold

…

R "BP_CommData".FreqComm[16].StartHold

R "BP_CommData_1".FreqComm[1].StartHold

R "BP_CommData_1".FreqComm[2].StartHold

…

R "BP_CommData_1".FreqComm[16].StartHold

S "BP_CommData".FreqComm[1].StopHold

S "BP_CommData".FreqComm[2].StopHold

…

S "BP_CommData".FreqComm[16].StopHold

S "BP_CommData_1".FreqComm[1].StopHold

S "BP_CommData_1".FreqComm[2].StopHold

…

S "BP_CommData_1".FreqComm[16].StopHold

下位机收到上位机发送的一键停止信号后,调用该段程序,捕捉一键停止的上升沿信号,将2组变频器启动保持信号进行复位,将操作数清0。停止保持信号置位,将操作数写为1,达到一键关停的效果。

5 常见问题及处理措施

5.1 常见问题

井场控制系统全面采集潜水泵变频器的各项参数[15]并接入监控中心生产运行,监控员可通过上位机远程调节变频器。在调节过程中存在部分变频器无法远程控制以及读取的参数与现场实际运行状态不符的问题,通过现场排查设备运行状态,下位机程序监视,发现上述问题主要是由通讯线信号易受电源干扰、15针D型母头连接器与通讯线焊接点松动等引起。

5.2 处理措施

为保证控制系统的平稳有效运行,针对上述问题将集控室内所有基于Modbus通讯的仪器仪表的电源线与通讯线进行合理布线,杜绝2种线缆的缠绕,增大2种线缆间的布线距离,从而降低干扰对信号采集准确性的影响。

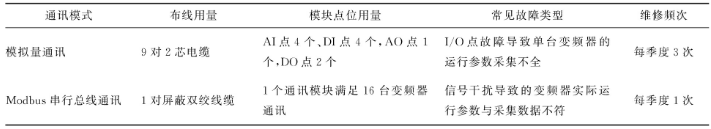

由于变频器与PLC之间采用手拉手菊花链式拓扑结构,当尾端的D型母头连接器与通讯线焊接点松动时,会导致整条线路上的设备通讯中断;因此对焊点进行加固,并减小线缆在焊点的弯折角度。钱家店Ⅱ号铀矿床采用模拟量通讯,Ⅳ号铀矿床采用Modbus串行总线通讯,这2种通讯模式下的单台变频器的布线用量、故障类型及维修频次对比见表3。可以看出,Modbus总线通讯模式在建设成本及后期维护工作量方面更具有优势。

表3 2种通讯方式变频器的应用情况统计

Table 3 Application statistics of frequency converter with two communication modes

6 结论

本矿山集控室内的变频器基于Modbus通讯,仅需1根屏蔽双绞线将各变频串联即可完成远程备妥、运行或故障状态、运行频率、运行电流、运行功率、远程启/停、远程频率调节等信号的采集与控制。与传统模拟量加开关量控制方式相比,Modbus通讯方式可节省大量的线缆敷设与I/O模块,控制方便、成本较低,大幅降低了维护工作量,进一步提升了控制效率。

对WinCC上位机与博途下位机的开发、编程与组态,实现单一变频器的启停与频率调节,优化了单采区变频器远程一键全部启动和关停。在供电线路发生异常时,监控中心的值班人员通过使用上述功能,操作简捷,缩减了处理异常状况的时间。

审核编辑:汤梓红

-

变频器控制系统中的干扰与抗干扰及其他相关问题2009-10-12 0

-

变频器在转炉系统中有哪些主要的控制难点?2011-12-14 0

-

怎么实现基于PLC和变频器的双馈电动机节能控制系统设计?2021-05-31 0

-

控制中心系统通过监控变频器不同的状态来控制变频器启停2021-09-03 0

-

基于串口服务器的变频器远程控制系统2021-09-03 0

-

MODBUS总线在变频调速控制系统中的应用2021-09-07 0

-

变频器-PLC 在供水控制系统的应用2009-06-01 420

-

变频器技术工业锅炉控制系统中的应用2009-06-30 604

-

基于μC/OS-Ⅱ的变频器变结构控制系统设计2006-03-11 1042

-

基于uC/OS-II的变频器结构控制系统设计2011-09-19 1010

-

交-交变频器控制系统的无环流保护研究2015-12-24 487

-

变频器和PLC在四辊轴交流传动控制系统中的应用2017-11-13 679

-

PID控制系统在变频器中的应用实例2019-06-26 7108

-

变频器控制系统的基础知识2023-03-24 1857

-

ABB变频器在变频稳压给水设备控制系统的应用2023-08-22 393

全部0条评论

快来发表一下你的评论吧 !