一体化功能极片实现无损监测锂电池内部温度

电子说

描述

01 引言

近年来,新能源汽车和储能的快速发展为电池产业带来了巨大的发展空间。高速发展的同时伴随着诸多挑战,电池在使用时参数与状态多样且时变、内部物理和电化学参数存在分布不均的特点,意味着在使用和储存过程中电池的物理状态量等参数难以精确实时测量,在极端工况、快充、老化等场景下会出现电压异常、局部析锂、内部温升过高、局部过热等问题。而高效、安全的电池管理系统是保障电动汽车运行的关键,显然当前的电池管理系统无法满足需求,特别是当前电池管理系统无法做到单体层面的内部状态实时管控。

随着电池性能的提升,大倍率、高容量的电池已经得到普及,而在运行过程中电池内部温度和外部温度存在明显差异,且温度分布不均匀。传统的通过大型实验装置来探测锂电池内部温度的方法无法实现车载应用,而通过直接植入光纤/去除部分活性材料的方法会导致电池的极片凸起、活性材料损伤和电化学性能损伤,并且无法实现商业化应用。本工作通过开发一体化功能极片,将微型传感器与极片的集流体层相结合,实现了传感器的无损植入。此处我们选择植入光纤传感器,实现了软包锂电池内部温度的分布式无损测量和全生命周期的测试。可将现有的方案应用到车载电池管理系统(BMS)中,为先进BMS提供可行的商业化解决方案。

02 成果展示

包含一体化功能极片的安时级软包电池

本研究首先创新性提出一体化功能极片的设计方案,并选择光纤作为传感器进行植入验证。基于光频域反射技术(OFDR),测量了锂电池在初始状态(BoL)和老化状态(EoL)的内部温度演变和二维分布。基于一体化功能极片技术,我们在磷酸铁锂(LFP)和三元(NCM523)两种材料体系的Ah级软包电池中进行验证,并设计了两种不同的光纤布局方式(S型和U型)进行锂电池内部温度分布式测量。

基于上述实验,我们首次完成了锂电池的无损植入和全生命周期的电化学性能测试,并获取了电池在循环初期和老化后的温度演变规律和温度分布。通过循环容量、阻抗和半电池测试,验证了我们提出的植入方案不会影响电池的电化学性能。通过拆解表征和组件形貌分析,验证了传感器的防腐设计,并证实一体化功能极片的设计不会导致极片析锂、活性材料损失等不良影响。同时,我们证明了老化电池在放电阶段温度快速上升,需要重点关注。

该研究工作以“Non-damaged lithium-ion batteries integrated functional electrode for operando temperature sensing”为题发表在期刊Energy Storage Materials上。团队王秀武博士为第一作者、朱建功副教授和戴海峰教授为共同通信作者,同济大学汽车学院为第一完成单位。

03 图文导读

图1 锂电池一体化功能极片设计。(a)一体化功能极片设计概念图;(b) Ah级软包叠片电池的制作流程;(c)一体化功能极片的功能基体以及CT测试图。

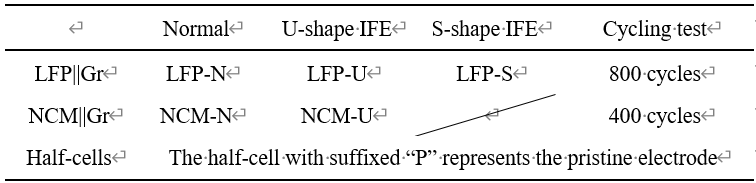

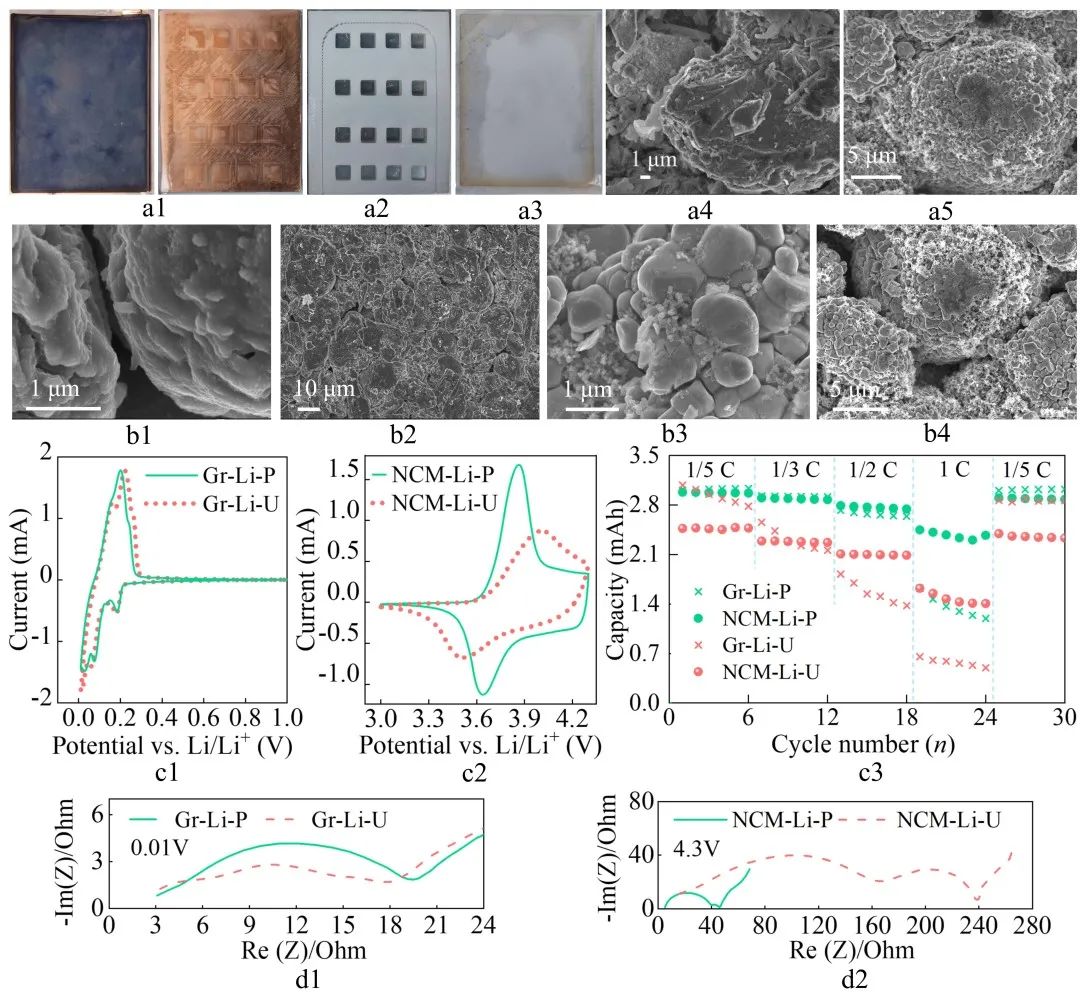

表1 本工作中软包电池及半电池命名规则

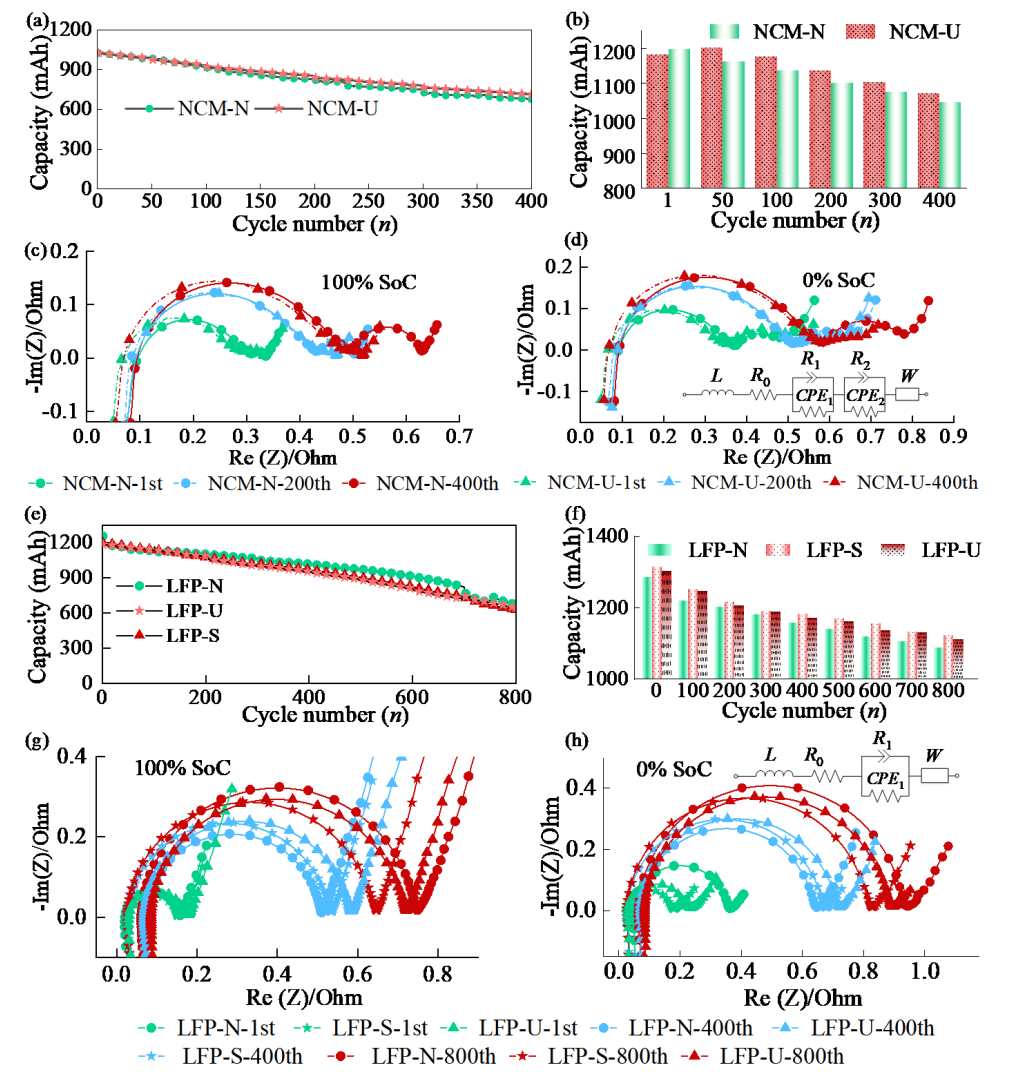

图 2 NCM和LFP电池组的电化学性能对比。(a) NCM电池组1C倍率长循环容量曲线;(b) NCM电池组在不同循环次数后的标定容量;(c-d) 有植入和无植入的NCM软包电池的阻抗图谱。(e) LFP电池组1C倍率长循环容量曲线;(f) LFP电池组在不同循环次数后的标定容量;(g-h) 有植入和无植入的LFP软包电池的阻抗图谱。

在锂电池内部植入传感器以测量内部信号,不影响电池的循环寿命和电化学特性是一个非常重要的目标。在本工作中,通过一体化功能极片的设计,实现了安时级软包电池的全生命周期的电化学性能测试,并通过实验对比证明了无损植入的效果。我们首先在NCM材料体系中进行实验,在1C倍率循环400圈后,植入光纤的软包电池NCM-U的标定容量保持率为90.5%,而无植入的参考电池标定容量保持率为87.3%。为了验证植入方法的有效性,我们将该植入方法移植应用在LFP材料体系的软包电池中,并获得了同样优异的效果。

在1C倍率条件下循环800圈后,LFP-N、LFP-S和LFP-U的标定容量保持率分别为84.6%、85.4%以及85.4%。由此,我们证明了通过一体化功能极片的设计方案,可保证在锂电池内部植入传感器而不损伤电池的循环寿命。同时,我们还对不同循环圈数条件下的电池做了阻抗测试(0%SOC和100%SOC),通过对阻抗曲线的拟合对比,再次验证了一体化功能极片的设计对锂电池没有影响,相同循环条件下的有植入电池和无植入的普通电池其阻抗参数非常接近。

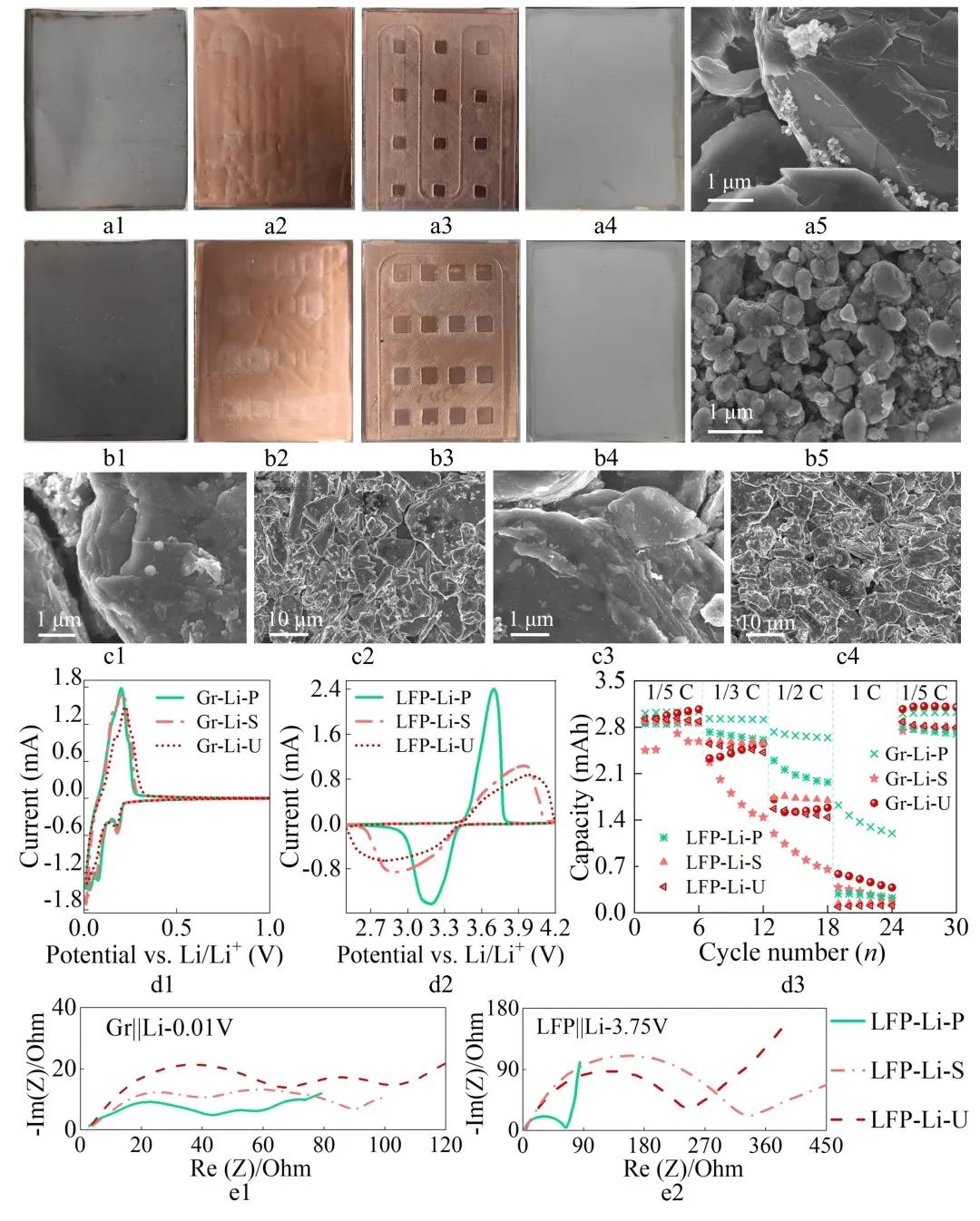

图 3 LFP -S和LFP-U在循环老化后的拆解组件光学照片、半电池测试结果。

图 4 NCM-U在循环老化后的拆解组件光学照片、半电池测试结果。

由于锂电池内部复杂的电化学环境,在锂电池内部植入传感器首先要解决电解液对传感器/保护基体的腐蚀问题,并且要实现锂电池内部组件不影响传感器的正常工作。而锂电池在生产/服役过程中不仅要面对压力的波动(热压化成、充放电过程中的极片厚度变化),电解液的化学特性变化、极片的老化和热-力-电特性的复杂环境都会对传感器的正常工作造成影响。通过对循环老化后的一体化功能极片进行拆解表征,证实了我们的设计可以满足传感器在锂电池内部复杂的电化学环境中稳定工作,极片和保护基体形貌完好,无析锂现象和极片凸起。隔膜表面无过渡金属元素析出,而电池容量的下降主要是正负极的正常老化所引起的,这也通过的半电池的电化学测试得到验证。

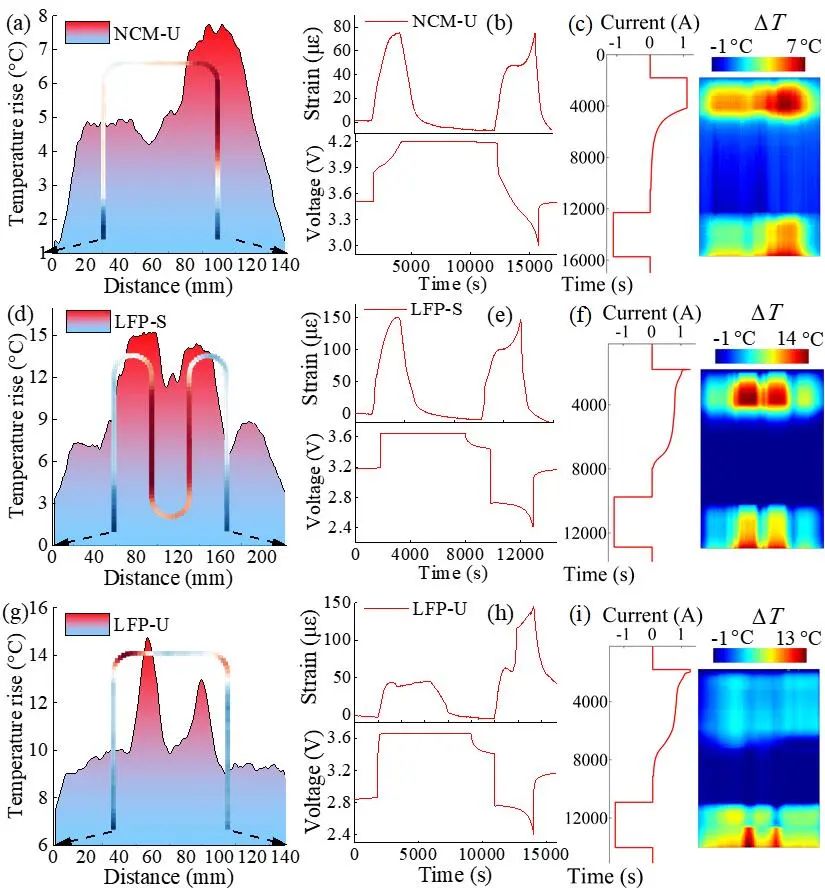

图 5 新鲜电池在1C倍率条件下充放电时内部温度演变规律和温度分布。

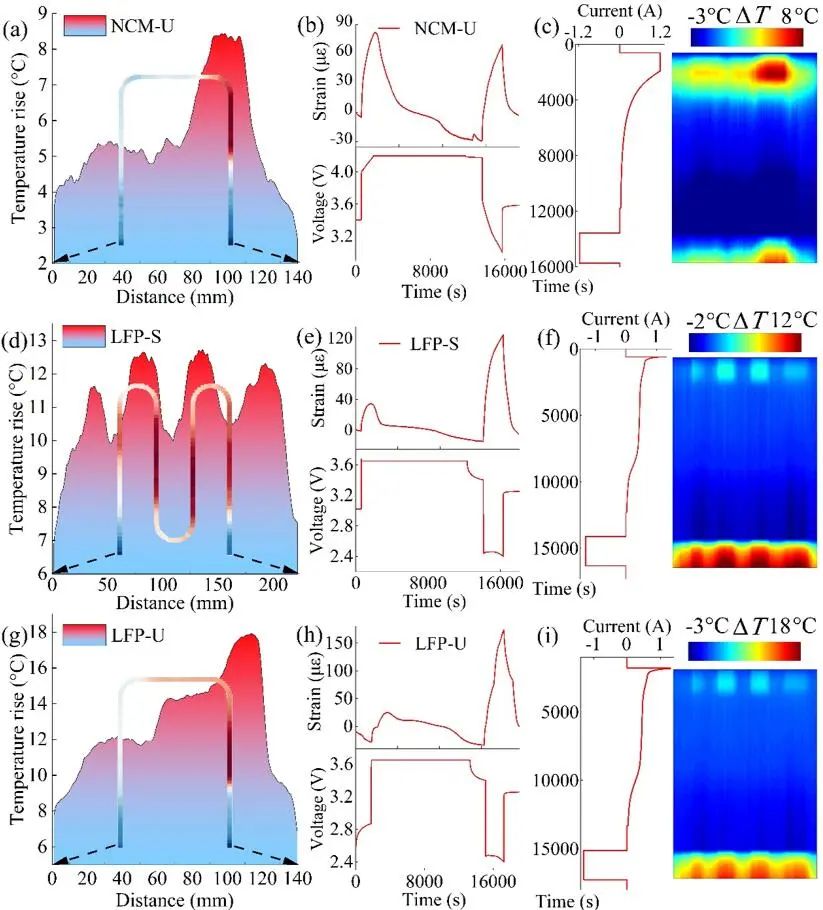

图 6 老化后的电池在1C倍率条件下充放电时内部温度演变规律和温度分布。

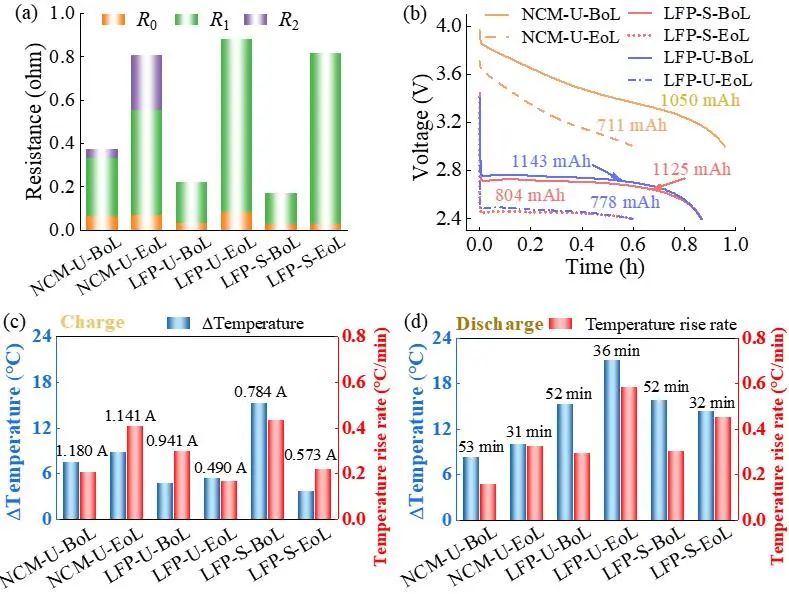

图 7 使用一体化功能极片的电池的电化学特性对比及内部温度演变规律分析。

一体化功能极片的设计目的是为了实时、无损的分布式测量电池内部温度信息。我们基于OFDR的光纤测量技术,对BoL和EoL状态下的电池在1C倍率的充放电过程中的温度演变和分布规律做了可视化展示。对于新鲜电池,由于内阻较小,在充电过程中电池处于恒流条件下的时间较长,其温度在充电过程中逐渐上升,并且在电池的极耳附近和几何中心点处的温度较高。而电池老化后的内阻较大,由于极化电压的影响电池在恒流阶段的充电时间明显减少,特别是对于导电性能略低的LFP电池,其处于恒流充电的时间几乎可以忽略。

因此,对于锂电池来说,分析充电阶段的温度演变规律比较困难。而由于本工作采用的是CC-CV充电工步,CC(恒流)的放电工步,因此分析放电阶段的锂电池内部温度演变规律变得简单易懂。由于欧姆内阻的影响,锂电池在放电阶段的温度最高点总是出现在放电结束时刻,同时极片靠近极耳的区域和几何中心点处温度偏高。由于电池老化导致内阻增大,导致电池在放电过程中产生大量的焦耳热,热量的累积导致电池内部温度快速上升。在BoL状态下,LFP-U和LFP-S 在放电过程中的温升速率分别为0.294 °C/min、0.302 °C/min,而电池老化后(EoL),LFP-U和LFP-S 在放电过程中的温升速率分别增长至0.582 °C/min、0.453 °C/min。同时,老化后的LFP电池热点区域在放电末期温升可高达21 °C,这是非常值得注意的。

04 小结

随着大容量、高性能的电池的应用,传统的电池管理系统缺乏对电池内部状态信息的有效监测,从而造成管理不足。而传感器植入造成的电池性能损伤、电池内部的复杂电化学环境是制约锂电池内部信息监测的瓶颈问题。通过一体化功能极片的设计,我们实现了无损植入并可分布式原位测量电池内部信息。我们利于光纤传感器成功监测了锂电池内部的温度演变和二维分布,并对使用一体化功能极片的电池进行全生命周期的电化学性能测试。通过电化学参数对比分析、拆解表征和无损原位测试等,我们证明了一体化功能极片的设计可在不影响电池的电化学性能的前提下实现内部信息的原位测量,同时我们设计的一体化功能极片也不受电解液腐蚀的影响。经过800圈1C倍率的循环测试,我们证实锂电池在老化后的放电阶段温升速率增大,内部热点区域的温度可在放电末期上升21 °C。本工作为锂电池无损植入测量内部信息提供了一种新颖的方法,并为未来的BMS的改进和相关电池设计/管理提供了新的思路。

审核编辑:刘清

-

锂电池与太阳能电池一体化设计方案2011-04-18 0

-

锂电池内部吱吱响,请问各位大虾怎么回事2011-12-22 0

-

HZD-B一体化振动变送器2017-05-23 0

-

什么是机电一体化2017-08-29 0

-

锂电池检测设备有哪些?大成精密锂电池检测设备推荐2018-06-15 0

-

温度对于锂电池包有什么影响?2018-09-25 0

-

锂电池极片设计的基础知识2018-10-16 0

-

锂电池保护板高温问题及解决方法2018-11-14 0

-

如何实现机电一体化设计?2019-08-07 0

-

温度压力一体化变送器工作原理及应用范围2020-12-08 0

-

求一种UPS电源及电池一体化监控触摸屏显示方案2021-12-28 0

-

测控一体化闸门系统2022-08-25 0

-

锂电池内部保护电路图2009-10-26 3745

-

锂电池内部图像2009-12-02 1065

-

软包锂电池内部的力学和化学变化2022-07-05 2461

全部0条评论

快来发表一下你的评论吧 !