碳化硅SIC将会发力电动汽车?

电子说

描述

SIC将会发力智能车

01

碳化硅

碳化硅在功率半导体市场(尤其是电动汽车)中越来越受欢迎,但对于许多应用来说仍然过于昂贵。

原因很容易理解,但直到最近,碳化硅在很大程度上还是一种不够成熟技术,不值得投资。现在,随着对可在高压应用中工作的芯片的需求不断增长,SiC 受到了越来越多的关注。与硅功率器件的其他潜在替代品不同,SiC 具有熟悉的优势。

SiC 最初用于晶体收音机中的检测器二极管,是最早具有商业价值的半导体之一。商用 SiC JFET 自 2008 年起就已上市,在极端环境的电子产品中特别有用。SiC MOSFET 于 2011 年实现商业化。该材料具有 3.26 eV 的中等带隙,击穿电压是硅的 10 倍。

不幸的是,SiC 的制造也非常困难。日立能源全球产品管理副总裁托比亚斯·凯勒 (Tobias Keller) 解释说,标准的直拉法 (CZ) 增长方法并不可行。CZ 生长在二氧化硅坩埚中将硅在约 1500°C 的温度下熔化,但碳化硅的熔点高于 2700°C。

SiC 晶体通常通过Lely 方法生长。SiC 粉末在氩气气氛中加热到 2500°C 以上,并升华到晶种上。该过程给出了足够的结果,但容易出现缺陷且难以控制。对传入的 SiC 晶圆进行检查的工程师通常会发现由于堆叠错误和其他缺陷而导致的大量“死区”。

SiC 器件构建在针对预期工作电压进行优化的定制外延器件层上,较厚的外延层可以承受更高的电压,但它们也往往有更多的缺陷。在过去两年中,晶圆质量的提高和死区的早期识别使整体良率提高了 30%。

02

用于更高迁移率

SiC MOSFET 的更好电介质进一步受到栅极氧化物/碳化物界面质量普遍较差的限制。在 IEEE 电子器件会议 (IEDM) 上展示的工作中,日本京都大学和大阪大学的研究员 T. Kimoto 及其同事解释说,界面处的碳-碳缺陷似乎是由 SiC 的直接氧化造成的。这些缺陷位于 SiC 导带边缘附近,它们会增加沟道电阻并导致成品器件的阈值电压漂移。

作为 SiC 氧化的替代方案,Kimoto 的研究小组首先用氢等离子体蚀刻表面,然后通过 CVD 沉积 SiO 2,然后对界面进行氮化。该工艺降低了陷阱密度,并使反型层电子迁移率在 10V 栅极偏压下增加了一倍以上,达到 80 cm² /V-sec。

一种未命名的高 k 介电化合物也可以与 SiC 形成低缺陷界面,而无需 SiO 2所需的钝化步骤。与硅器件一样,SiC MOSFET 使用高 k 栅极电介质也会增加给定电容下的物理厚度,从而减少栅极漏电流。

SiC 载流子的较差迁移率给器件设计人员带来了另一个挑战。即使经过几十年的努力,通过优化栅极电介质实现的最佳迁移率仍然比硅低10倍。因此,沟道电阻相应地比硅高10倍。

在功率器件中,低迁移率限制了性能和耐用性。器件电阻和开关损耗直接影响电动汽车的续航里程等参数。虽然注入掺杂剂和结构修改可以降低沟道电阻,但这样做可能通过增加电流密度来减少短路耐受时间。

短路耐受时间是功率器件的重要安全参数。如果设备因任何原因发生短路,它需要存活足够长的时间才能使保护电路做出响应。故障不仅会导致电力负载永久性损坏,还会导致用户受伤、火灾和财产损失。确切的要求取决于保护电路的设计,但通常为 5 至 10 微秒。随着电流密度的增加,短路条件下的温度也会增加,并且耐受时间会减少。

SiC MOSFET 的商业采用进展缓慢,部分原因是这些器件的耐受时间往往比类似额定硅器件短。因此,设计人员希望改变沟道电阻和电流密度之间的关系。是否可以在不将电流密度增加到危险水平的情况下降低电阻。

一种可能的解决方案是减少栅极偏压,同时减少氧化物厚度。更薄的氧化物可以改善沟道的控制(如硅 MOSFET 一样),从而允许较低的电压运行。该解决方案几乎不需要对制造过程进行任何改变。虽然对具有薄电介质的 SiC 器件的研究很少,但硅器件使用薄至 5 nm 的氧化物,而不会产生过度的隧道效应。此外,如上所述,使用高k电介质可以提供更好的沟道控制,同时保持物理厚度。

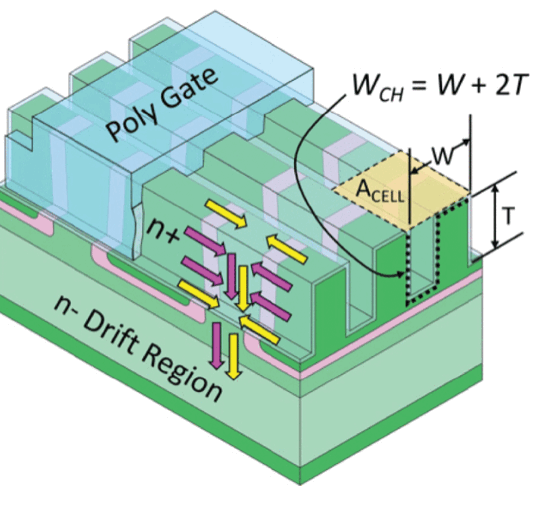

纽约州立大学理工学院的 Dongyoung Kim 和 Woongje Sung 提出了第二种替代方案,旨在通过增加有效沟道厚度来降低电流密度。他们使用 4° 倾斜角注入深 P 阱,利用沿 <0001> SiC 晶格方向的离子沟道。这种方法只需要对制造工艺进行微小的改变,因为深井注入使用与传统井相同的掩模。由此产生的器件将最大漏极电流降低了约 2.7 倍,并将耐受时间延长了四倍。

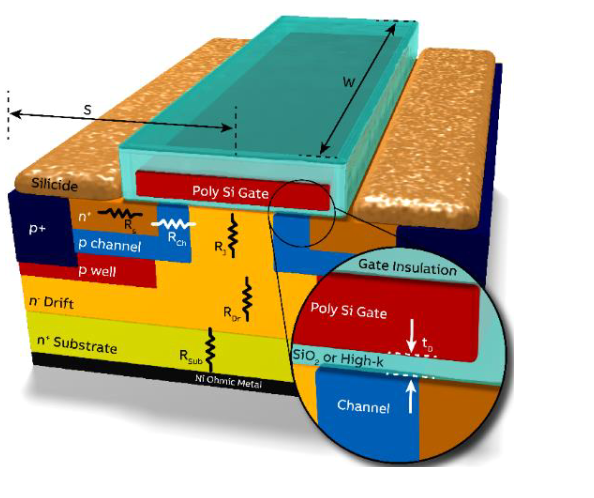

为了解决类似的问题,硅行业转向了现在无处不在的 finFET。增加恒定电流下的沟道面积会降低电流密度。普渡大学的研究人员展示了一种具有多晶硅栅极和多个亚微米鳍片的 SiC 三栅极 MOSFET,实现了特定沟道电阻降低 3.6 倍。

虽然尚不清楚功率器件行业将多快采用像 finFET 这样激进的架构,但 SiC 的高击穿电压是一个引人注目的优势。希望实现这一优势的制造商需要找到解决方案来应对低迁移率和高电流密度带来的挑战。

审核编辑:刘清

-

SIC碳化硅二极管2016-11-04 0

-

碳化硅的历史与应用介绍2019-07-02 0

-

碳化硅深层的特性2019-07-04 0

-

混合电动汽车和电动汽车的功能电子化方案2019-07-23 0

-

有效实施更长距离电动汽车用SiC功率器件2019-08-11 0

-

600V碳化硅二极管SIC SBD选型2019-10-24 0

-

碳化硅基板——三代半导体的领军者2021-01-12 0

-

电动汽车的全新碳化硅功率模块2021-03-27 0

-

什么是碳化硅(SiC)?它有哪些用途?2021-06-18 0

-

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)2021-09-23 0

-

降低碳化硅牵引逆变器的功率损耗和散热2022-11-02 0

-

碳化硅SiC技术导入应用的最大痛点2023-02-27 0

-

碳化硅器件在电动汽车中的应用介绍2021-06-10 1426

-

碳化硅(SiC)和通往800 V电动汽车的道路2023-07-25 447

-

基于碳化硅 (SiC)的25 kW电动汽车直流快充开发指南-结构和规格2023-11-27 437

全部0条评论

快来发表一下你的评论吧 !