三坐标工业CT扫描仪检测高速连接器

描述

蔡司代理三本精密仪器获悉,随着AI人工智能的迅速发展,人工智能对大规模图形处理器(GPU)和张量处理器(TPU)集群需求越来越大,相关配套零部件数量、种类和性能的要求越来越严格。尤其连接器行业,对其信号密度、完整性、散热、功耗等方面带来了巨大的挑战。若要充分发挥AI硬件算力的效能,破解互连瓶颈的关键就在于高速连接器。未来的高速传输将朝着“56G到112G再到224G” 方向发展,从而衍生出高速连接器性能和质量保证的迫切需求。

全球著名连接器生产厂商产品经理,业务开发经理表示

现在速度领域像56G、112G甚至于224G之后,高速连接器是一个系统工程,它类似于水桶的短板效应,串扰、回损、插损等等这些性能,任何一块有短板,都决定了这个方案的最终水位。

除了在密度和速度之间做取舍之外,我们还需考量系统设计的形状、兼容性、成本等方面的系列问题。

这意味着连接器生产制造商需要考虑如何快速新品研发并保障产品质量抢占市场。进而衍生出对于连接器质量管控的严峻需求,蔡司丰富的质量解决方案可以助力客户连接器生产全流程的质量管控。

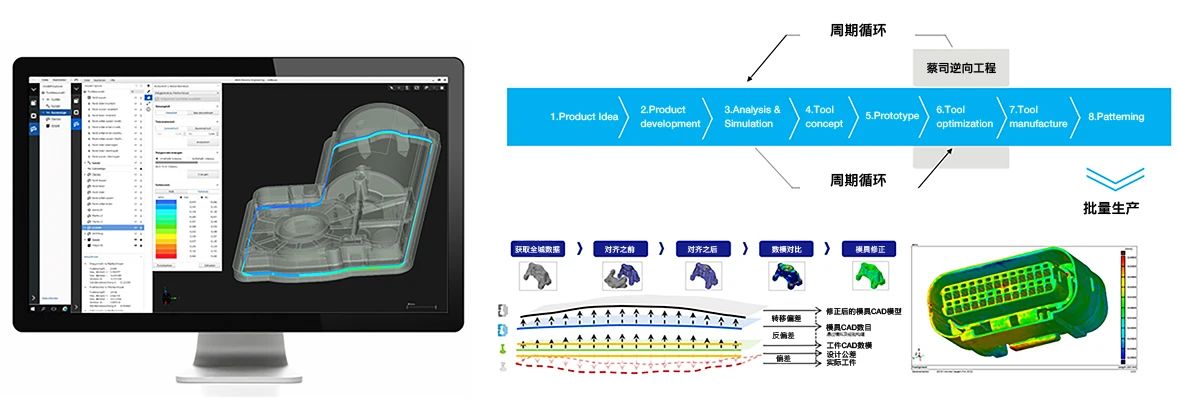

在新品模具研发阶段,客户需要多轮模具的修改与优化,而通过蔡司计量型工业CT扫描产品,在模具开发阶段通过反变形逆向修模从而实现人力与物力成本的节约,同时节省50%起的修模时间,另外有效缩短首件检测时间避免剖切破坏产品与多次装夹定位,实现一次多件批量高效扫描测量,助力客户新品进入市场的时效性。

此外,对于模具公差要求日益上升,蔡司高精度与重复性的三坐标配合易用便捷操作编程软件助力客户高效准确的管控其尺寸形位公差。研发阶段使用蔡司三维蓝光扫描仪配合ZEISS INSPECT软件实现外形轮廓快速检查以色差彩虹图形式展示实际值比对,提供研发设计人员改善方向与下游客户端合格报告。

在过程参数优化阶段,通过CT扫描进行壳体孔隙率分析,实时监控注塑工艺流程的稳定性以及模具的磨损情况,使用ZEISS PiWeb软件使用趋势及统计分析实现高效生产过程的质量保障。此外蔡司复合三坐标O-INSPECT一台机器完美融合了3类传感器的功能,配合转台避免多次装夹。实现壳体与Pin针的高效全尺寸测量,输出直观的数据报告确保生产的工艺稳定性,实现尺寸质量管控需求。

最终成品组装完成后如何实现内部装配管控以及失效分析?

针对装配后复合材料工件,有效区分不同材料间的边界给检测需求带来极大挑战,而通过蔡司METROTOM特有的高级复合材料伪影修正功能(AMMAR)以及散射伪影等校正功能可以显著提升图像质量,得到更清晰的金属与塑料材料区别边界。此外蔡司还提供硬件散射伪影校正ZEISS scatterControl帮助优化复合材料图像质量。

蔡司拥有丰富的产品线包含显微镜,蓝光扫描仪,三坐标,工业CT,全方位的质量解决方案助力客户解决在高速连接器发展新技术升级过程的可能面临挑战与痛点。

-

广西扫描服务三维检测三维扫描仪2018-08-29 0

-

汽车整车三维扫描有手持式蓝光扫描仪就够啦!2019-10-20 0

-

MetraSCAN三维扫描仪对汽车钣金件三维扫描检测解决方案2020-07-15 0

-

Handyscan三维扫描仪机械零部件三维扫描抄数服务2020-07-21 0

-

SMARTSCAN三维扫描仪电子产品配件三维扫描服务2020-09-17 0

-

如何去设计一种扫描仪位置检测系统?2021-04-29 0

-

什么是不同类型的指纹扫描仪?2022-03-30 0

-

艾迈斯欧司朗断层(CT)扫描仪广泛应用于医疗、工业或安防等众多领域2021-12-10 4267

-

工业CT无损检测设备(蔡司工业ct断层扫描仪)2023-07-26 964

-

工业CT检测设备工业计算机断层扫描仪2023-08-11 1224

-

工业CT断层扫描仪的精度2023-12-19 481

-

X射线工业CT扫描检测2023-12-27 252

-

工业CT扫描检测介绍2024-01-02 440

-

工业CT断层扫描仪延长使用寿命的事项2024-02-20 379

-

德国蔡司X射线工业CT扫描仪无损检测工件2024-03-28 127

全部0条评论

快来发表一下你的评论吧 !