高压连接器塑料外壳泛白是否影响使用呢?

描述

一个有意思的现象,发现很多原本橙色的高压连接器,在车辆上使用一段时间后,其塑料外壳 出现了泛白的现象,并且这种现象并不是个例,也不是一家出现了该现象,商用车尤为突出。

有客户问我这个是否影响使用?有无风险?是否影响使用寿命?

在回答这个问题之前,列了几个问题找答案:

为什么高压连接器需要用橙色?是否可以不用?

连接器一般是塑壳都是什么材料?橙色是怎么来的?

3.因为使用的特殊场景导致的吗?长期应用有无问题?

4.以此引发我们思考什么,需要注意什么?

为什么高压连接器需要用橙色?可否不用?

高压采用橙色作为警示色实际上算是一种“国际惯例”,比如美国国家电气规范机构(NEC)就把橙色作为高压电缆的要求颜色;自从90年代末期HEV逐步普及到EV,橙色就一直在xEV上被作为高压警示色编码色,被用来表示高压电线和连接器;这种醒目的颜色编码系统清楚地标识了哪些高压单元部件不应在没有适当的安全培训和个人防护设备的情况下被触摸。

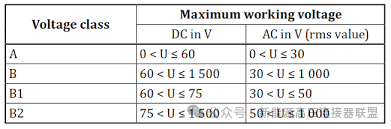

啥是车规级高压?车规级“”高压概念“通常”根据 ISO 6469-3 的定义的电压等级“B”,一般其工作电压为 >60 V 且≤ 1500 V DC 或 > 30 V 且 ≤ 1000 V AC ,按照标准的要求是“不位于外壳内的高压总线电缆应通过具有“橙色”颜色的外罩来识别” 这个地方的总线指的是总成,也包含连接器;

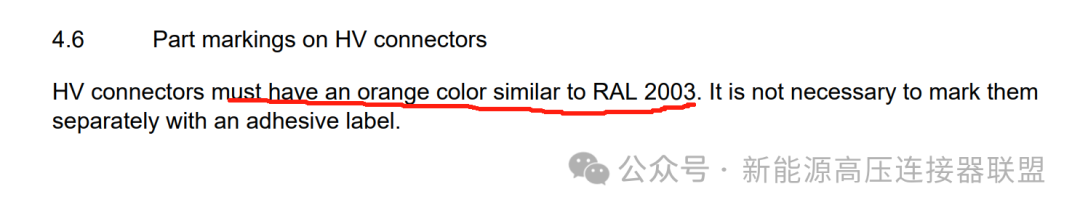

从连接器的标准而言,无论是各大OEM的自己标准,还是欧洲已解散的“LV系列标准”或者类似USCAR的标准,(LV215 216 USCAR20 SAE1742等 )均明确规定了 高压连接器的编码色为橙色,并且对色卡号规定了要求,一般定义为 RAL 2003、2008 和 2011;其中RAL 2003 是最亮的,RAL 2011 更红更暗,RAL 2008 介于两者之间,同时橙色基本上需要满足10年以上的颜色不蜕变的。

所以颜色选用橙色是基本的通行法则,如果是金属材质的,通常也需要在明显区域标注高压警示标 ,那是否可以不用橙色?正常来说不可以,因为相关的安规可能会被拒。

连接器一般是塑壳都是什么材料?橙色是怎么来的?

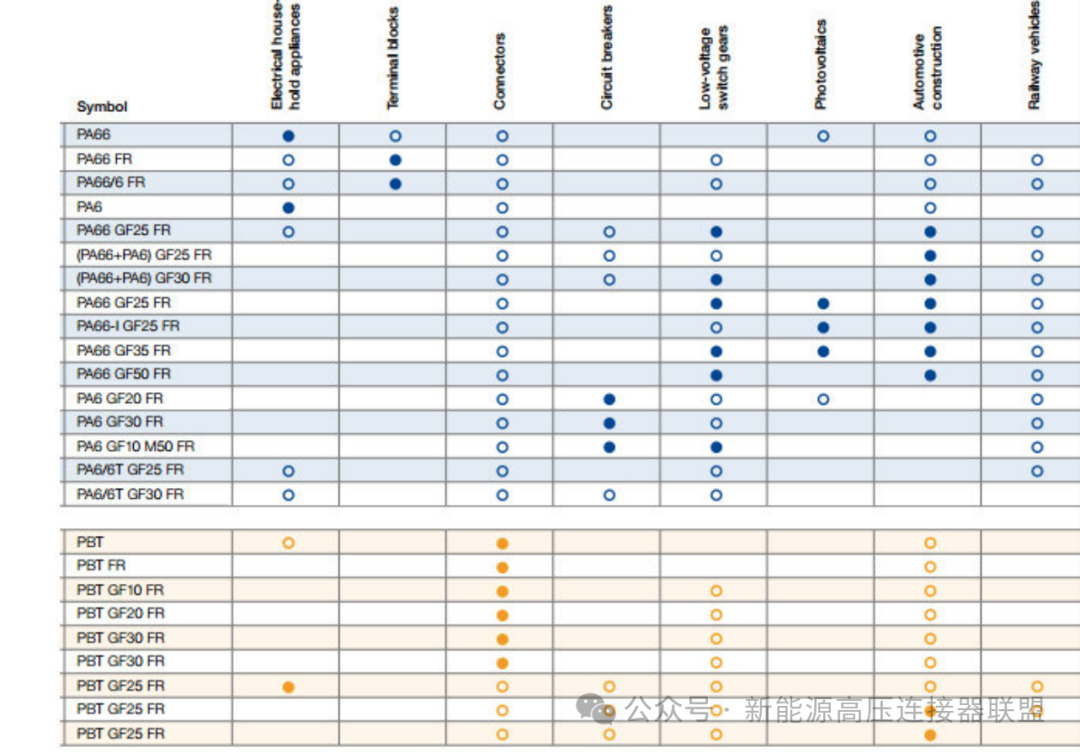

连接器的外壳通常采用聚氨酯的材料居多,常用的PA66 PBT 等,一般塑料外壳需要满足系统绝缘的要求,同时需要具备一定的物理特性,比如足够的强度、抗撕裂特性、韧性等,同时还需要具备阻燃的特性,所以一般对其CTI的数值都有特殊的要求,通常厂家会采用尼龙材料增加适当的玻纤来作为其材料,比如PA66+30%GF_V0或者PBT等。

而橙色一般有2种方式形成,一种是白色塑料粒子加一定比例是色粉调配而来,一般就是定制色,后者颜色更稳定,相应的成本也更高,一般材料大厂都有符合相应标准要求的订制色,比如巴斯夫、塞拉尼斯等。

因为使用的特殊场景导致的吗?长期应用有无问题?

文章开头的问题位于电池箱外部,裸露在外,该位置常年暴露在阳光下,且离车轮较近,车轮惯性甩起的腐蚀性的污染物有一定的比例附着在材料上,基于此,首先泛白比较大的概率是因为其长时间暴露在高温日照情况下,加速了其老化的速度,从而导致泛白,同时紫外线及其他射线也会和材料表面引起化学反应从而导致材料加速变脆化和泛白,另外裸露在外的及靠近车辆都会使其有更多几率被含酸性污染物腐蚀,从而导致材料分子在酸的加持下加速分解发生化学反应泛白。

总体来说,材料泛白意味着存在潜在“”脆化”、“电性能下降”的风险,会影响其使用寿命,相比正常连接器,有较多几率发生产品故障,如更容易遭受石子等异物冲击后形成开裂、潮湿后的阻抗能力更差,更容易被击穿等风险。

以此引发我们思考什么,需要注意什么?

从高压连接器的发展角度看,连接器朝着更小型化、集成化(材料更容易包括更多的电气触点)更轻量化(结构更紧凑、尺寸更小、厚度更薄等)趋势发展,这个对于产品底层技术的研究和突破提出了更高的要求;比如更耐磨的触点端子(电镀材料、基材选择等研究)等。

同时对于塑料材料也提出了更高的要求,更宽泛的工作环境的整个寿命周期的要求,更高的CTI的要求,以及0.4mmV0下的电性能要求,整个寿命周期颜色的稳定性、材料高耐热性、高导热性材料、需要重点关注材料添加剂对触头的电气腐蚀影响、受力结构处长期使用的材料物理稳定性、恶劣环境下的材料应用稳定性等....

审核编辑:刘清

-

防水连接器金属与塑料连接器的区别2023-02-22 0

-

Mencom推出新型连接器:塑料端口,具有IP65防护等级2018-07-10 2076

-

防水连接器与塑料连接器的区别是什么2020-06-18 838

-

概述生产连接器说用到的塑料材质2020-07-10 6219

-

国内外高压连接器产品解读2021-09-08 6115

-

深度解读国内外高压连接器产品2021-09-09 2988

-

带大家了解高压连接器之低压连接器2021-10-15 5667

-

高压连接器的基本结构组成是怎样的2022-07-01 5154

-

什么是高压连接器?2022-08-17 7553

-

连接器的外壳具体承担了哪些作用2022-11-24 1359

-

连接器外壳有什么作用(连接器外壳的作用有哪些)2022-12-05 1505

-

连接器外壳的作用是什么2022-12-30 2272

-

金属连接器与塑料连接器的区别2023-03-28 1910

-

50A的高压连接器外壳开裂的原因有哪些?2023-10-12 794

-

如何判断一个连接器是否需要更换?2024-01-30 658

全部0条评论

快来发表一下你的评论吧 !