Wolfspeed功率模块对三相工业电机驱动的影响

工业控制

描述

Wolfspeed 功率模块如何变革 三相工业低电压电机驱动器

作者:Pranjal Srivastava

根据最保守的估计,电机占全球工业用电量的 50% 以上,占全球用电量的 45%。哪怕只是提高一点点工业电机驱动系统的效率,都将极大地影响全球能源消耗,并减少对环境的影响。为了解决全球范围内的能源消耗问题,越来越严格的能效标准不断涌现,这给电力电子设计人员带来了新的挑战。

Wolfspeed 碳化硅(SiC)为提高工业电机驱动器的效率,提供了出色的解决方案,只需用碳化硅替换传统 IGBT,即可实现 2.4% 甚至更高的效率增益。利用碳化硅进行进一步的重新设计,可以实现驱动器和电机的集成,从而创建更小、更轻的嵌入式工业驱动器。

在本文中,我们将探讨 Wolfspeed WolfPACK 功率模块如何将损耗降低高达 50%,同时实现更小、更轻、热稳定性更高的嵌入式 25 kW 三相工业低电压电机驱动器。

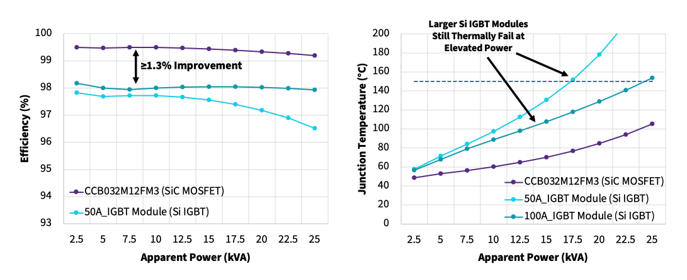

采用碳化硅通过更小的散热器实现更高的效率

典型的电机驱动系统由一个 AC-DC(有源前端)级和一个 DC-AC(逆变器)级所组成。在具有 45 kHz 开关频率的六开关有源前端(AFE)的 25 kW 电机驱动系统中,对比 20 kHz 硅开关作为基准测试时,设计人员可以将前端级的效率提高 1.3%。当 Wolfspeed 30 A 额定功率模块与 100 A 额定硅 IGBT 模块(两者均以 8 kHz 开关)进行保守的基准比较时,逆变器也可以实现类似的改进。这两项变化共同带来令人印象深刻的 2.6% 效率提升,整个系统损耗减少 50%,并帮助集成式电机达到 IE4 效率标准,原始系统则仅达到 IE3 标准。

采用碳化硅的逆变器最值得关注的改进之一,则是显着减少系统产生的热量,使设计人员能够使用更小的散热器,并设计整体更小、更轻的工业电机驱动系统。

图 1:25 kW 逆变器,Fsw = 8 kHz,碳化硅 MOSFET 散热器减小 77%:0.31 L(1.6℃/W)与1.37 L(0.73℃/W)

如上图表明,在具有 0.8 L 散热器的 25 kW 逆变器中,使用 Wolfspeed 碳化硅六管集成 WolfPACK 模块与传统硅 IGBT 模块相比,效率有所提高。随着功率水平的增加,50 A 和 100 A 额定硅 IGBT 的结温升高,导致它们失效,而 Wolfspeed 32 A 碳化硅 MOSFET 则保持稳定,并远低于失效温度阈值。

值得注意的是,上述效率提升不仅出现在峰值负载下,也出现在部分负载下。在某些部分负载下,效率提升更高,非常适合这些机器的典型负载曲线。此外,正在测试的碳化硅器件是额定电流较低的部件,最大负载时的结温为 105℃,创造了重要的缓冲裕量以最大幅度地提高了允许的系统能力限制,而 50 A IGBT 模块则明显超出了限制,并且 100 A IGBT 则稍微超出最大的负载限制。这里的“限制”被定义为 150℃,这个最大结温是基于功率模块应用系统中允许的常规要求。

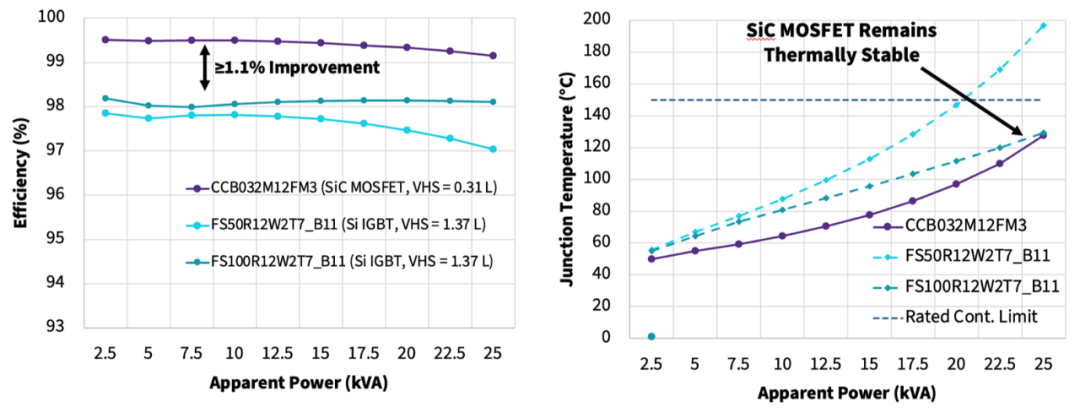

图 2:25 kW 逆变器,Fsw = 8 kHz,较大的硅 IGBT 散热器:1.37 L(0.7℃/W),较小的碳化硅散热器 0.8 L(0.99℃/W)

为了确保系统可行、正常运行和优化,我们使用不同的散热器,将 IGBT 散热器尺寸从 0.8 L 增大到 1.37 L,并将碳化硅散热器尺寸减小 61%,确保提高其结温以减少裕量。与 IGBT 相比,碳化硅解决方案的散热器尺寸减小了77%,尽管进行了这些修改,50 A IGBT 仍然明显高于 150℃ 的温度限制,但我们的 32 A 部件和 100 A IGBT 最终处于 129℃ 左右的相同结温。另外值得注意的是,碳化硅逆变器的效率提高了 1.1%。总之,在三相供电的 25 kW 系统中使用更精简且更优化的碳化硅散热器,整体效率提高了 2.4%,损耗减少了 600 W,同时最初是 IE3 标准的集成电机仍然可达到 IE4 效率标准。

无需额外成本即可将全系统损耗减少高达 50% 碳化硅在工业低电压电机驱动的系统级呈现出巨大的价值,虽然碳化硅器件的前期成本可能超过传统硅 IGBT,但更高的开关频率和更低的损耗,意味着对无源器件和散热器的投资更少。 对于 25 kW 系统来说,这种优化的系统可节省高达 605 W,考虑到每年运行 8,200 小时的不同负载曲线,根据截至 2023 年 11 月中国的电费计算,每年可节省 1,297.8 元人民币,并在未来 15 年积累节省约 19,000 元人民币。用碳化硅器件取代 IGBT 的前期成本可能会更高,但当我们考虑整个系统成本时,碳化硅的较高成本可以通过无源器件的减少来抵消,并同时将工业电机驱动端系统的效率提升到新的水平。

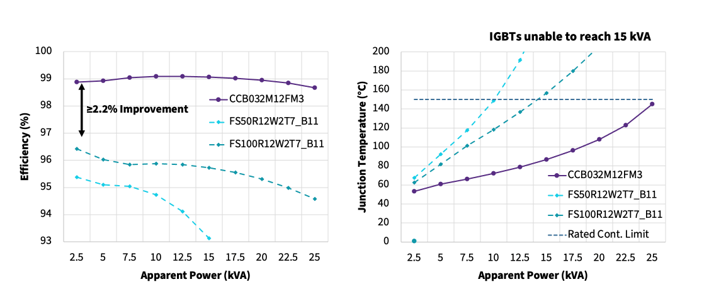

图 3:25 kW 逆变器,Fsw = 16 kHz,碳化硅 MOSFET 散热器减小 41%:0.80 L(0.99℃/W)对比 1.37 L(0.73℃/W)

在图3中,我们进一步支持碳化硅如何在更高的开关频率下实现卓越的性能。在这里,我们将开关频率从 8 kHz 提高到 16 kHz,并使用比同类 IGBT 散热器小 41% 的散热器。借助 Wolfspeed 碳化硅 FM3 六管集成功率模块,我们的效率仍然高于或接近 99%,并且在峰值负载时接近 150℃ 的温度限制。对于 50 A 和 100 A IGBT,由于开关损耗增加,我们分别在 10 kW 和 15 kW 左右开始出现热失效。为了使这些更高额定电流的 IGBT 与 Wolfspeed FM3 碳化硅模块一样有效地运行,设计人员需要使用更大的散热器或更高额定电流的部件。有趣的是,碳化硅在 16 kHz 下的逆变器效率仍然高于 IGBT 在 8 kHz 下的逆变器效率。 结语

总之,用碳化硅替代传统的硅 IGBT,可以在 25 kW 工业低电压电机驱动系统中实现高达 2.6% 的整体效率提升。在整个负载曲线中,可以在更高功率水平下实现高效率改进,从而节省大量能源。由于无源组件和散热器更小,碳化硅还提供了更高的功率密度,并带来整体系统成本和尺寸的优化。此外,碳化硅器件的高结温可能性、改进的散热,以及较低的损耗,使设计人员能够构建更紧凑的系统,从而轻松集成驱动器和电机。

审核编辑:黄飞

-

单相、二相、三相电机的区别介绍2023-12-22 0

-

三相异步电机驱动2015-12-30 0

-

三相正弦波电机驱动有感与无感的讨论,三相正弦波有感和无感驱动的应用场合。2017-11-17 0

-

三相无刷电机驱动,三相无刷调速电机,三相无刷落地扇电机2017-11-24 0

-

EC三相正弦波电机驱动,EC单相正弦波电机驱动。2018-03-12 0

-

三相正弦波无刷电机驱动方案分享2018-09-27 0

-

工业驱动器的三相紧凑型功率级参考设计包括BOM及框图2018-09-30 0

-

三相电机驱动应用套件201210KIT_TPMOTOR2018-12-04 0

-

用于三相电机驱动的L6386 MOSFET功率驱动器评估板AN13152019-07-03 0

-

三相异步电机功率计算公式推导与解析2020-01-11 0

-

三相BLDC电机驱动器混合IC2020-05-20 0

-

什么浮点DSP产品套件能直接驱动两台三相电机?2020-05-29 0

-

三相电机改成单相电机的方法2021-01-26 0

-

如何对三相无刷电机驱动器进行仿真?2021-07-21 0

-

怎样去驱动一个三相无刷直流电机2021-11-15 0

全部0条评论

快来发表一下你的评论吧 !