功率半导体器件陶瓷基板用氮化铝粉体专利解析及DOH新工艺材料介绍

描述

摘要:功率半导体器件已广泛应用于多个战略新兴产业,而散热问题是影响其性能、可靠性和寿命的关键因素之一。氮化铝粉体具有高热导率等优点,被广泛认为是用于制备半导体功率器件用陶瓷基板的优良材料。本文检索数据库包括 CNTXT、ENTXTC、IncoPat,检索语言包括中文(简、繁)、英文、日文、德文、韩文,检索截至日 2023 年 7 月 31 日。检索结果经人工标引,筛选明确记载能够用于制备陶瓷基板或其纯度、粒径、热导率等性能参数能够用于制备陶瓷基板的专利,筛选后相关专利(族)共计 306 项。基于上述专利标引结果,分析如下。

01 氮化铝粉体专利技术概述

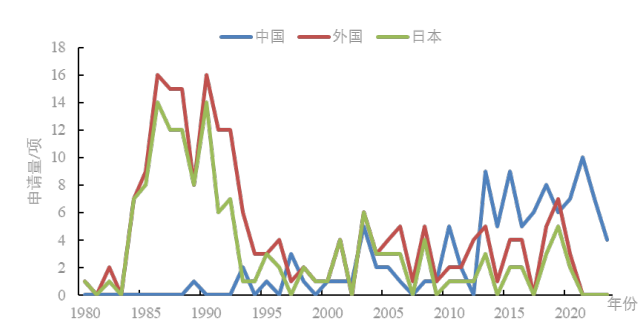

1959—1983 年仅有 4 篇氮化铝粉体制备方法专利,此时处于氮化铝粉体制备专利量萌芽期。自 1984—1986 年,全球氮化铝粉体制备专利申请量出现快速增长,进入氮化铝粉体制备专利量增长期。从 1987 年开始,直到 1993 年截止,全球氮化铝粉体制备专利申请量保持基本稳定的申请量趋势,不同年份略有增减,处于氮化铝粉体制备专利量成熟期。自 1980 年日本开始进入氮化铝粉体制备领域后,全球氮化铝粉体制备专利基本被日本申请占据,这是因为从 20世纪 70 年代开始,日本逐渐承接了来自美国的半导体产业转移,从而逐渐成为世界半导体的产业中心。

1994—2002 年,全球氮化铝粉体制备专利申请量锐减,进入氮化铝粉体制备专利量衰退期,这与 20 世纪 80 年代末至 90 年代初的第二次产业转移有着密不可分的关系,日本的半导体产业逐步向韩国和中国台湾省开始转移。例如,1989—1994 年出现的中国申请人的专利申请,全部是由台湾省申请人提出的,直到 1995 年中国科学院上海硅酸盐研究所提交了第一篇关于氮化铝粉体制备的中国专利申请(CN1057063C),其采用高温自蔓延法制备氮化铝粉体,中国大陆申请人开始进入氮化铝粉体制备领域。

图1.氮化铝粉体制备领域中、外专利申请量趋势

2003—2022 年,全球氮化铝专利申请量出现一个新的小幅度增长趋势,其中中国的专利申请量超过了全球半数的申请量,中国大陆开始承接部分半导体产业的又一次转移,在这段时间内,日本保持着少量但稳定的申请布局,进入氮化铝粉体制备专利量复苏期。

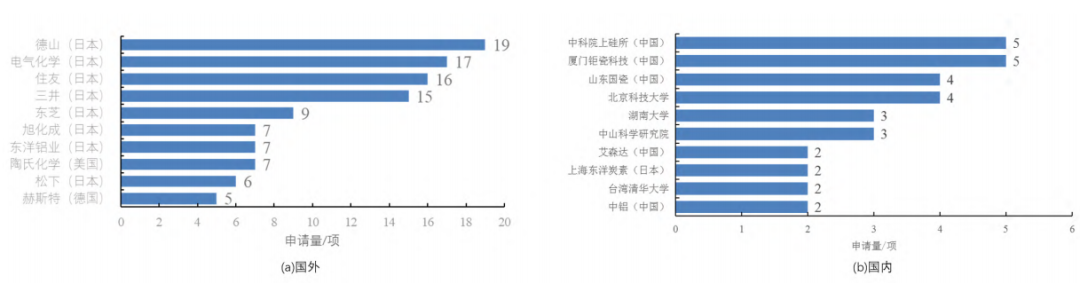

图 2.氮化铝粉体专利申请(a)国外(b)国内排名前十申请人

图 2 显示,国外主要申请人均为企业,且基本上集中在日本,仅有陶氏化学(美国)和赫斯特(德国)分别位列第8 和第 10 名。进一步说明了在氮化铝粉体领域日本的霸主地位,虽然专利申请量处于头部的四家企业德山(日本)、电气化学(日本)、住友(日本)以及三井(日本)在申请量上差距并不十分明显,但在商业市场范围内,德山(日本)占据了全球氮化铝陶瓷粉体 75% 左右的市场份额。

申请量较多的前五位国内申请人中,仅有两家企业,为厦门钜瓷科技有限公司和山东国瓷功能材料股份有限公司,其余 3 位则均是高校或科研院所,再之后的位次申请人则比较分散,呈现出多点开花的局面。总体来看,前十申请人中国内企业和高校科研院所占比各为一半,表明了我国相关企业在申请专利方面的热度并不高,这与国内企业大多处于市场准入阶段、专利保护意识不强有一定的关系,同时也有部分原因在于商用氮化铝粉体的制备工艺总体来说并未有新的突破,而对于核心关键点的工艺流程、制造设备以及产品稳定性的控制等核心细节信息,其技术门槛很高,相比于以公开换保护的专利,企业可能更倾向于以商业秘密等其他方式进行保护。

值得注意的是,厦门钜瓷科技有限公司,其成员主要是北京科技大学秦明礼教授及其团队,该公司生产的氮化铝粉体在业界被广泛使用,这充分说明了以高校科研机构为主体的科研成果转化在氮化铝粉体制备技术领域是能够成功落地的,这也有助于鼓励、激发我国氮化铝生产企业与高校科研机构的深度合作。

02 中、日申请人专利对比分析

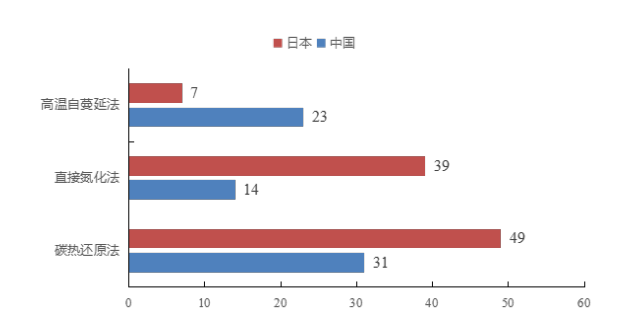

鉴于日本企业在商用氮化铝粉体市场中占有绝对统治地位,本课题进一步对比了中、日两国申请人关于前述三种主流商用氮化铝粉体制备方法的专利申请数量,以及各方法所关注的技术功效。

图 3. 三种主流氮化铝粉体制备方法的中、日专利申请量对比

日本申请人在碳热还原法和直接氮化法的申请量多于中国申请人的相关专利申请量,而中国申请人在高温自蔓延法的申请量多于日本申请人的相关专利申请量,这与市面上较多的日本企业主要采用碳热还原法和直接氮化法制备氮化铝粉体,而较多的中国企业采用高温自蔓延法制备氮化铝粉体的情况相互印证。更多的中国企业在面对氮化铝粉体市场日本企业一家独大的现状时,更倾向于从降低制备成本的角度考虑,选择工艺更简单、成本更低的高温自蔓延法,先从低端氮化铝粉体市场做起,这也不失为一种务实、有效的商业策略。

日本作为氮化铝粉体市场上的独角兽,高温自蔓延法的专利申请数量远远低于碳热还原法和直接氮化法,这也能够给中国相关企业一些提示,即高温自蔓延法制得的氮化铝粉体形貌呈明显不规则结构,同时颗粒容易出现大面积团聚现象的劣势,在目前的技术现状下难以克服,其无法提供接近于碳热还原法和直接氮化法制得的氮化铝粉体的品质。

考虑到商用氮化铝粉体的制备方法在 20 世纪 80、90年代就已基本成熟,而最近的 20 年间并未产生显著的技术革新,可以大胆推测,高温自蔓延法不适于作为制备高品质商用氮化铝粉体的方法,因此本课题组建议国内企业根据不同的生产目的,开展不同制备方法的研究,对于品质要求不是非常高的氮化铝粉体,可以继续发展我国比较有特色和成本优势的高温自蔓延法,而对于品质要求非常高的高端氮化铝粉体,将更多的技术研发重心放在碳热还原法和直接氮化法上,尤其是碳热还原法。

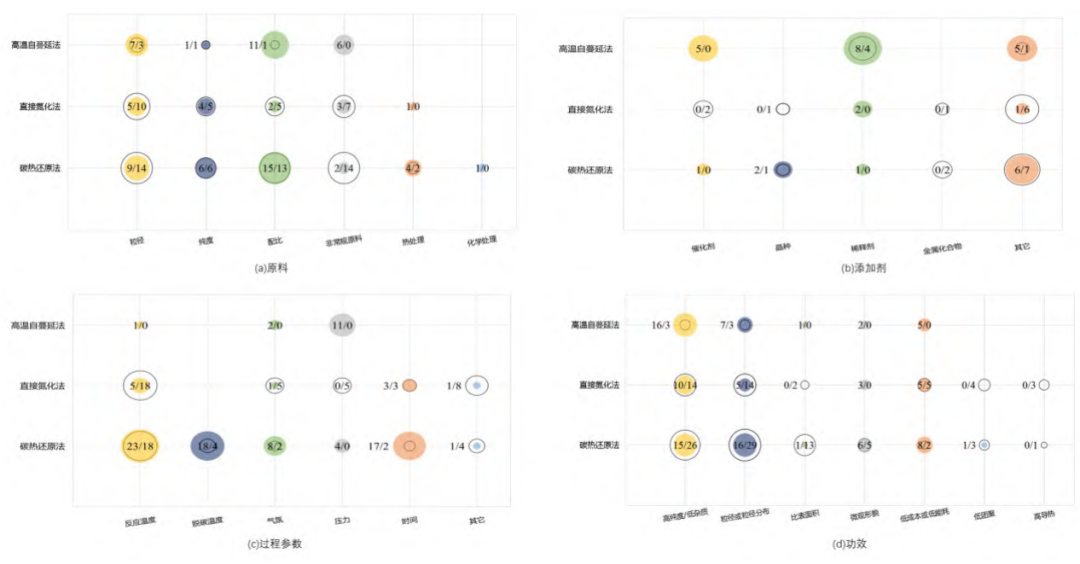

图 4.三种主流氮化铝粉体制备方法的中、日专利改进点(a)原料(b)添加剂(c)过程参数(d)功效对比(空心为日本,数字为专利项数,重叠气泡的 / 前数字为中国,/ 后数

字为日本)

图 4(a)显示,中、日申请人在碳热还原法和直接氮化法的原料改进方面,对于原料的粒径、纯度和配比的关注度均较高,而日本申请人对于一些非常规原料的加入则相对中国申请人而言要更为关注。对于碳热还原法和直接氮化法,日本申请人分别有 14(总 49)和 7(总 39)篇发明点涉及非常规原料,中国申请人这一数据则分别是 2(总 31)和 3(总 14)。而对于高温自蔓延法,由于日本申请人在该方法的专利布局明显少于中国申请人,其在原料方面的各个技术改进点均明显少于中国申请人。

图 4(b)显示,中、日申请人以添加剂的改进作为发明点的专利申请均较少,其中,日本申请人在碳热还原法和直接氮化法中均包括了发明点是以金属化合物作为添加剂的申请,而中国申请人在这方面的专利申请则仍是空白,而对于高温自蔓延法,日本申请人和中国申请人对于高温自蔓延法的稀释剂的选择均比较重视,同时中国申请人在高温自蔓延法中对于催化剂的选择也比较关注,有 5 项申请的发明点在此方面。

图 4(c)显示,对于碳热还原法,中、日申请人对于反应温度、脱碳温度、气氛、时间等方面均比较关注,而中国申请人对于脱碳温度以及时间的关注度则相较日本申请人更高,碳热还原法的一个关键技术问题就是在制备过程中会引入碳杂质,而为了获得高品质的氮化铝粉体,脱碳工艺是非常关键的,考虑到日本企业对于碳热还原法制备氮化铝粉体技术已经非常完善,分析该现象的原因可能是中国申请人对于碳热还原法制备过程中的脱碳工艺仍未完全掌握,因此对于该方面的研发热度更高。对于直接氮化法,中、日申请人对于反应温度、气氛和时间等方面均比较关注,而日本申请人对于反应温度以及压力的关注度则相较中国申请人更高,这一数据分别是 18、5(总 39)篇,而中国申请人的该数据则是 5、0(总 14)篇。对于高温自蔓延法,由于日本申请人在该方法的专利申请很少,无一篇重点关注了过程参数,而中国申请人在高温自蔓延法中则是重点关注了压力这一过程参数,这是由于高温自蔓延法的制备原理就需要提高高压环境以供原料发生燃烧反应。

图 4(d)显示,与整体技术功效关注度一致的是,中、日申请人的三种方法专利申请中,高纯度 / 低杂质以及粒径或粒径分布都是氮化铝粉体制备方法中关注度较高的功效。不同的是,日本申请人的专利申请对于比表面积的关注度要高于中国申请人的专利申请,尤其是在碳热还原法中,而比表面积是直接与低团聚度相关的因素,会直接影响氮化铝粉体的烧结活性;同时,日本申请人对于低团聚性以及高导热性能两方面的技术关注度也明显高于中国申请人的专利申请,而上述两方面功效也是高品质氮化铝粉体所必须关注的重要因素。中国申请人对于低成本或低能耗的技术功效的关注度高于日本申请人,这也进一步印证了前述分析中,在商用氮化铝粉体制备领域,中国申请人目前关注的重心仍处于比较基本的技术功效,即高纯度 / 低杂质以及粒径或粒径分布两方面,同时更加关注制备工艺的成本和能耗方面。而对于高品质氮化铝粉体所额外需要的技术功效,例如比表面积、低团聚性以及高导热方面,中国申请人的相关关注度仍稍显不足,这也提示了中国申请人,在后续的工艺改进和技术研发过程中,应在满足基本纯度、粒径及其分布的基础上,进一步将研发重心向比表面积、低团聚性以及高导热方面倾斜,以期早日能够实现高品质氮化铝粉体的商用制备。

03 氮化铝粉体技术演进分析

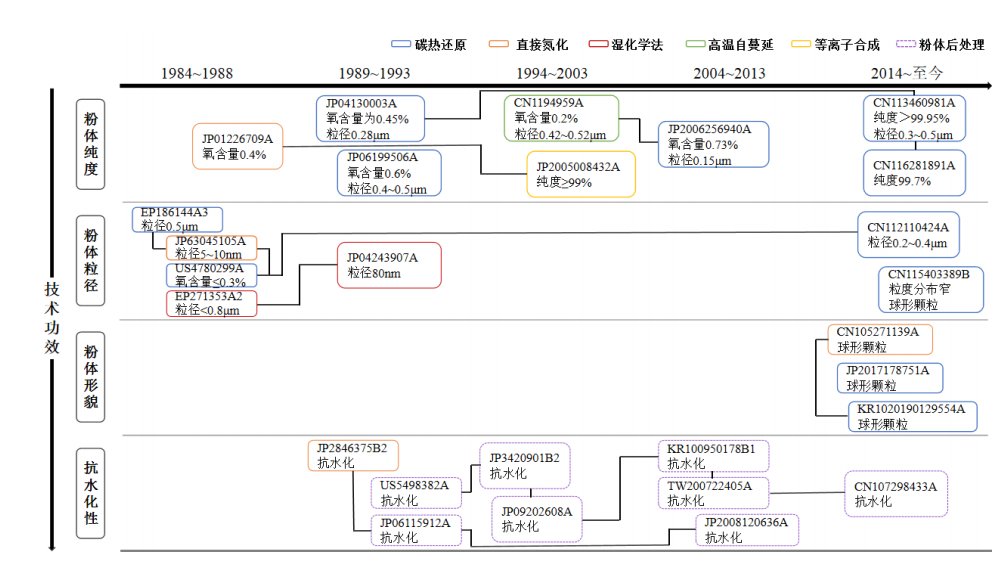

为理清氮化铝粉体的性能水平现状以及相应改进手段,现对陶瓷基片用氮化铝粉体的专利申请进行分析,梳理出技术路线图。

图 5 显示,氮化铝粉体相关专利主要关注技术功效包括:粉体纯度、粉体粒径、粉体形貌和抗水化性。其中粉体纯度和粉体粒径相关专利发展最早,从 1984 年就已经开始研究。而对于抗水化性的研究则略晚,从 1989 年开始进行专利布局,并持续保持着较高的发明热度。对于粉体形貌的专利研究最晚,直到 2014 年才开始有相关专利。

图 5.氮化铝粉体的技术路线图

04 结语

(1)碳热还原法是目前最成熟、最适合制备高品质氮化铝粉体的商用制备方法,高温自蔓延法具有成本较低的优势,适宜进一步发展该优势,占领中、低端氮化铝粉体市场,但由于反应速率、过程难以有效控制,目前不适合作为高品质氮化铝粉体的商用制备方法。

(2)碳热还原法制备工艺更加注重原料的纯度、粒径以及相互配比,同时反应温度、脱碳温度以及时间的准确控制也非常重要,而在商用规模化生产中,相应的配套制备设备,例如烧结炉、破碎机、球磨机等设备的研发是保证工艺过程参数准确控制、提高产品良品率和稳定性的前提,通过与外国企业合作或购买相关设备边生产边研究较为可行。

(3)制备高品质氮化铝粉体时,除了要关注最基本的纯度、粒径及粒径分布外,还应加大对比表面积、微观形貌、低团聚性和高导热性等性能的重视程度。

(4)抗水解性能是氮化铝粉体特有的也是最受关注的后处理工艺,目前主流商用方法是通过热处理,在高温下通入适量的氧气,使氮化铝粉体表面形成致密的氧化铝薄膜从而抑制氮化铝与水的反应;而目前研究热点则是通过化学处理,对氮化铝粉体进行表面改性,阻碍水分子向氮化铝粉体表面侵蚀。

来源:中国科技信息 2024 年第 4 期

作者:李奕杉,刘 帅

单位:国家知识产权局专利局专利审查协作四川中心

-

PCB陶瓷基板特点2016-09-21 0

-

在IGBT模块中氮化铝陶瓷基板的应用如何?2017-09-12 0

-

另辟蹊径浅谈电阻技术之陶瓷基板篇2019-04-25 0

-

斯利通助力氮化铝陶瓷基板生产行业健康发展2020-11-16 0

-

氮化镓功率半导体技术解析2021-03-09 0

-

先进陶瓷材料应用——氧化铝陶瓷基板2021-03-29 0

-

为什么要选择陶瓷基板作为封装材料?2021-04-19 0

-

斯利通浅谈陶瓷基板的种类及应用2021-04-25 0

-

锐骏半导体的MOSFET封装新工艺2022-03-12 1229

-

氮化硅与氮化铝陶瓷基板究竟有何区别?2022-12-09 1304

-

氮化铝陶瓷基板的金属化工艺介绍2023-02-07 1626

-

国瓷材料:DPC陶瓷基板国产化突破2023-05-31 933

-

氮化铝陶瓷基板高导热率的意义2023-05-07 459

-

DOH新工艺技术助力提升功率器件性能及使用寿命2024-01-11 152

全部0条评论

快来发表一下你的评论吧 !