500 kV变压器高压套管两起缺陷案例的分析及处理方法

描述

0 引言

油浸式变压器因其绝缘强度好、传热性能强、工程造价低而得到广泛应用,可以解决大空间热管散热和工作电压高的绝缘层问题。然而,油浸式变压器运行中普遍存在的漏油问题严重危害着变压器的运行安全[1-3]。

变压器漏油会对变压器的安全运行构成严重威胁[4]。

(1)如果变压器长时间漏油或大量漏油,油枕油量会不足。当运行中的油枕油液位降低过多时,会造成瓦斯继电器的误动作。当变压器缺油严重、内部绕组裸露时,会破坏绝缘层,甚至发生热击穿安全事故,造成变压器停运,危及电力工程的可靠供电。

(2)变压器漏油,极易造成水进入,导致变压器内部回潮。

(3)变压器漏油位置非常容易附着灰尘,使得表面大面积附着油污,极大损害外观品牌形象,并导致维修困难。

(4)泄漏的航空液压油会造成水资源浪费,污染环境[5-7]。

因此,变压器漏油问题必须引起变电站维护人员的高度关注,主变日常运行维护过程中如果套管的密封性能不良,有可能造成漏油或内部受潮的故障发生,影响变压器安全运行。本文列举了两起500 kV变压器套管因密封性能不良导致的设备缺陷实例。

1 故障实例1:某500 kV电厂#1主变C相高压套管严重漏油

1.1 主变及套管情况

该主变容量为240 000 kVA,1997年12月投运,其高压套管型号为LZZB1-10 600/5A。

1.2 缺陷处理情况

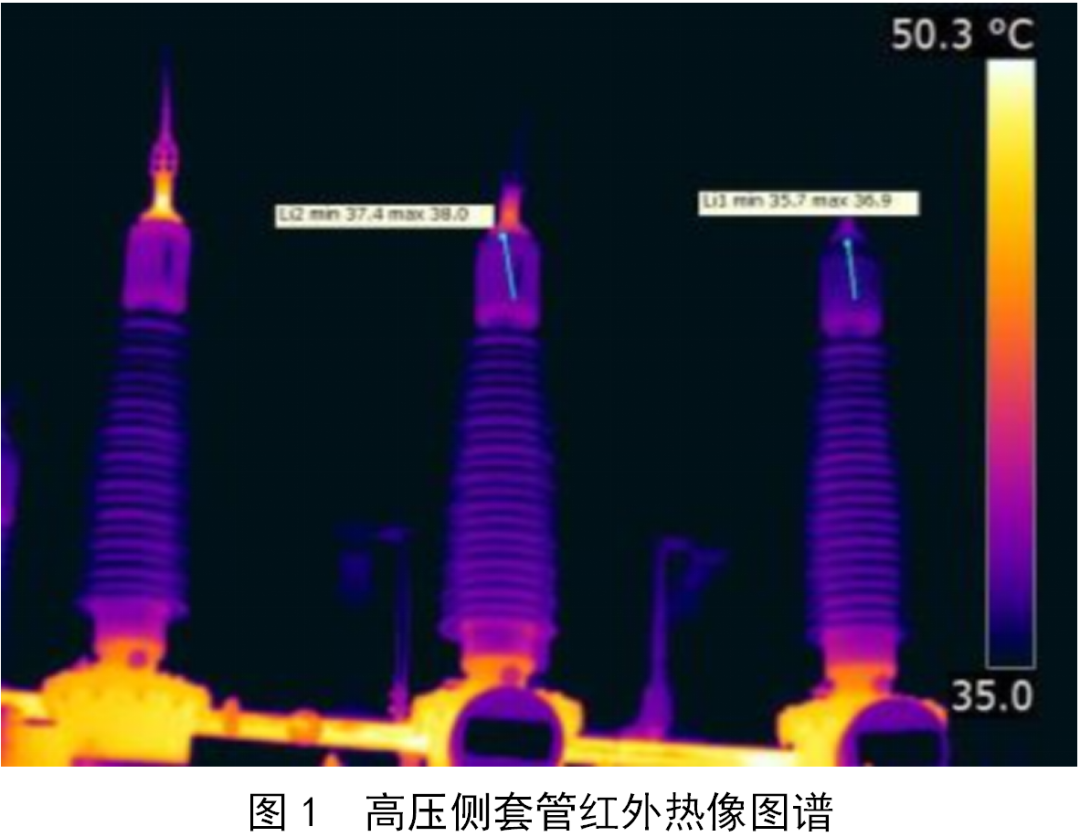

2016年9月开展设备特巡时,发现该电厂#1主变C相套管缺油,套管末屏周边有渗油痕迹。试验人员对#1主变进行红外测温时,发现C相套管油位指示计已显示无油,红外热像图谱如图1所示。此时,环境温度29 ℃,相对湿度70%,负荷电流46.6 A。根据图1可知,三相套管油室部位温度分布不一致,C相套管油室温度较低,其分布范围在35.7~36.9 ℃,而正常的B相温度分布范围为37.4~38 ℃,诊断为套管缺油,油位的下降导致了C相温度偏低。随后经过密切跟踪,2016年10月30日,对#1主变C相套管进行停电消缺处理。处理之后,漏油检查、试验数据和带电检测均正常,缺陷消除。

1.3 检查与试验

1.3.1 套管检查

为了寻找主变套管的漏油点,停电期间,检修人员对套管进行了全方位的检查,发现末屏附近漏油情况最为严重,打开末屏接地小盖之后有新油不断从末屏处流出,末屏端子螺帽松动,如图2所示。随即将末屏端子螺帽拧紧,观察一段时间后没有继续漏油的现象。

1.3.2 套管试验与处理

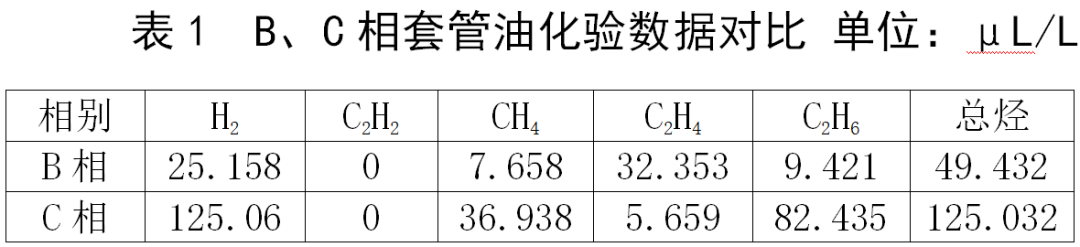

为了检查漏油的套管绝缘油是否合格,取#1主变B、C相套管的油样化验对比分析,试验数据如表1所示。

从表1的油色谱试验数据可知,B相与C相套管的绝缘油试验数据均在合格范围内,但是C相套管的H2和CH4含量比B相明显要大,接近注意值,判断C相套管由于渗油在呼吸作用下内部轻微受潮。随即对C相套管进行循环滤油处理,多次换油后将C相套管油位补至正常水平,静置24 h后,重新进行油色谱试验合格。持续观察了两天,套管油位维持稳定且无渗油现象。

在更换套管油前后,分别开展了C相套管电气试验,并与上一个检修周期的试验数据进行了对比,试验数据如表2所示。

以上数据均在合格范围之内,在缺油的情况下,套管的电容值有一定程度的降低,但试验数据仍在标准值内。由此可确定,该主变C相套管漏油是由末屏端子处螺栓松动引起密封不良所致。

2 故障实例2:某500 kV电厂#2主变中性点套管受潮

2.1 主变及套管情况

该主变容量为240 000 kVA,2003年投运,其高压套管型号为LZZB1-10 600/5A。

2.2 缺陷处理情况

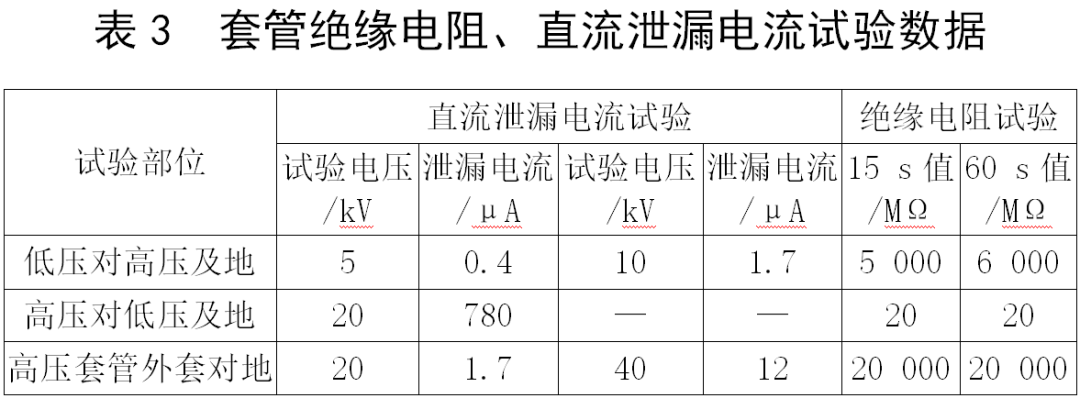

2018年7月,该电厂开展#2主变例行试验。当时天气为晴,湿度65%,环境温度29 ℃,上层油温33 ℃。根据试验流程首先进行了绕组直流电阻、分接开关动作特性、绕组低电压阻抗测试,均合格,而高压套管连同绕组对低压及地的绝缘电阻和泄漏电流试验不合格。高压套管外瓷套对地40 kV直流电压下泄漏电流12 μA,且绝缘电阻值达20 000 MΩ,数据如表3所示。

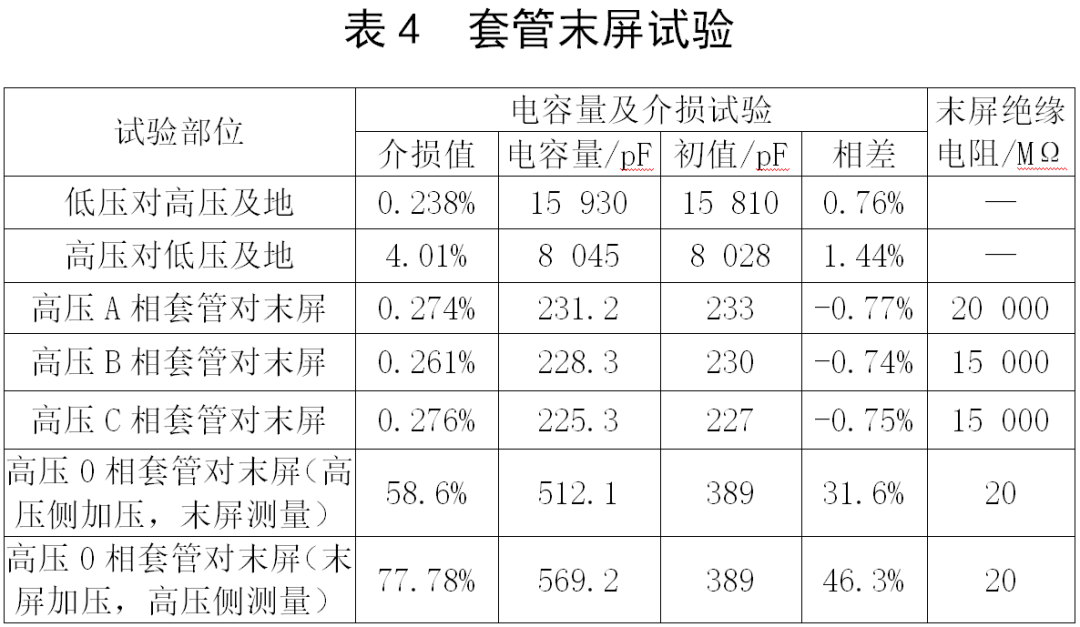

试验数据表明,变压器高低压套管外绝缘性能正常,但主变高压侧套管内绝缘存在缺陷。随后,开展主变绕组连同套管的相关电气试验,试验数据如表4所示。

试验进一步表明低压侧绝缘试验合格,高压绕组连同套管介损值、高压0相套管电容量及介损值均不合格。分析高压0相套管对高压绕组连同套管介损值的影响,进行理论计算:

Cl×tgl%=C总×tg总%-C0×tg0%

tg1%=(4.01%×8 045-58.6%×512.1)/(8 045-512.1)≈0.299%

式中:C1、tg1%为高压绕组排除0相套管影响后的电容量及介损值。

分析计算表明,排除0相套管影响后高压绕组电容量及介损值合格。

对变压器本体及高压套管取油样进行油中溶解气体色谱及水分分析,试验结果表明本体油及A、B、C三相套管油样合格,0相套管油样氢气及水分超标。为了更全面地检验变压器绝缘性能,证实分析判断结论,决定将缺陷相高压0相接地后进行局部放电试验。局部放电试验结果表明,三相1.3倍Um/√3电压下局放量均小于100 pC。

根据以上试验结果,发现该主变中性点套管存在严重受潮的绝缘缺陷,变压器本体及其他部件绝缘性能正常。更换新的中性点套管后,主变试验合格,恢复供电。

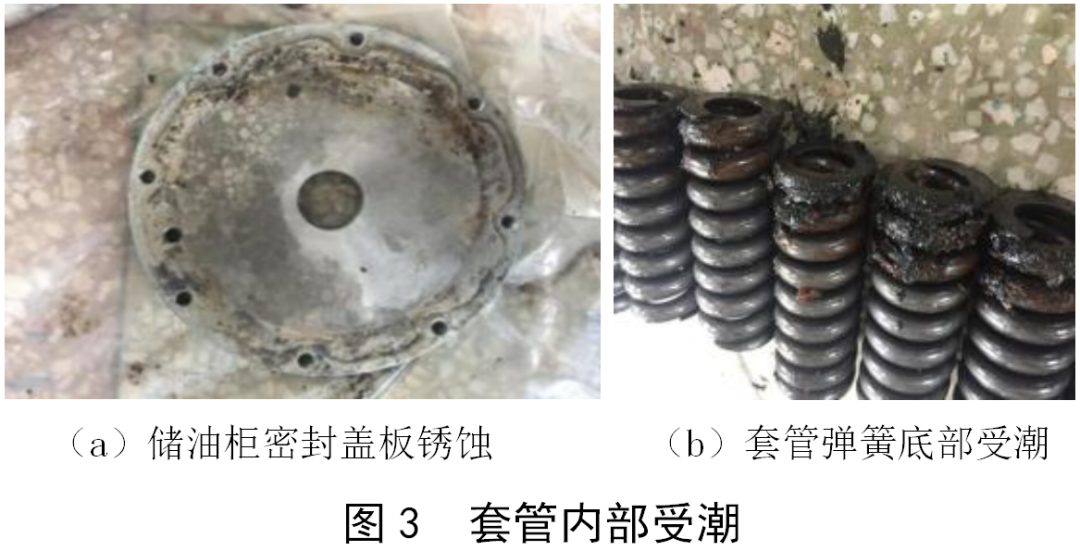

在检修车间对该中性点套管进行解体分析,解体后发现套管内部进水受潮,如图3所示。套管进水原因为储油柜胶木密封圈变形失效,导致套管密封性能下降,内部严重受潮,如图4所示。

3 结论与建议

1)在厂内生产制造环节,业主单位必须组织技术人员对主变开展出厂监造和交接验收,在厂内同步开展金属分析检测等技术监督工作。对涉及产品质量方面的细节问题以及试验中发现的异常数据,要细致分析,认真整改。交接验收时,要收集该厂家同一批次套管的材质型号、电气试验数据、出厂记录等资料。

(2)主变安装后的现场验收要认真仔细,对本体和组部件的任何部位都要排查可能存在的疑点。应设专人进行现场监督,确保套管安装质量合格。在变压器投运前应安排取油试验,以及时发现并处理设备隐患。

(3)在主变运行过程中,套管缺陷可以通过电气试验、油化试验、红外测温等手段进行数据的横向比较和纵向比较,通过试验关键数据呈现设备缺陷特征及变化趋势。通过综合分析判断,确诊主变套管存在的隐患,实现缺陷精准定位。

(4)主变例行停电检修前,应安排对各部件进行带电检测,以及时发现套管缺油或受潮等缺陷,提前制定好检修方案,确保检修一步到位,提高检修质量。

审核编辑:刘清

-

变压器套管局部放电的因素2009-08-24 0

-

国外特高压变压器技术现状及发展趋势2010-12-27 0

-

变压器套管常见故障及检修技巧2018-09-27 0

-

变压器的试验原理及方法(上)2019-03-14 0

-

高频变压器三层绝缘与套管区别2020-03-23 0

-

高压试验变压器的故障及排除方法2020-08-28 0

-

高压试验变压器的作用原理2020-08-28 0

-

变压器在线监测的测量原理2020-09-17 0

-

变压器高压套管事故分析2009-11-20 395

-

新安装500 kV变压器介损分析与判断2010-02-04 434

-

特高压变压器套管在国网电科院通过型式试2008-08-18 702

-

油浸式变压器高压套管漏油的治理方法2021-08-20 3346

-

110kV主变压器高压套管渗漏油缺陷的故障分析及解决方案2022-11-25 7039

全部0条评论

快来发表一下你的评论吧 !