磷掺杂时间对晶体硅太阳能电池反射率、接触电阻、方阻的影响

描述

晶体硅太阳能电池是目前市场主要的太阳能电池技术之一,其中硅片的金属化在有效收集太阳能方面起着至关重要的作用。硅片和金属栅线之间的接触形成和其特性受到PN结掺杂水平的影响,通过测量方阻可以判断掺杂浓度对电池性能的影响,测量接触电阻可以判断电池片和金属栅线的接触质量,这些测试对提高太阳能电池性能起着主导作用。「美能光伏」针对用户的测试需求,可提供绒面反射仪、TLM接触电阻测试仪和在线/离线扫描式四探针方阻仪,实现生产过程中对太阳能电池各项参数的精准把控,为客户提供多种选择。

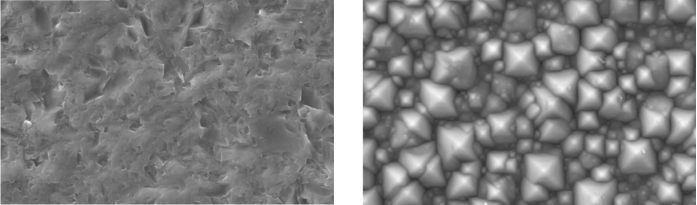

掺杂速率对太阳能电池表面反射率影响分析为了制造高效的晶体硅太阳能电池,可以通过在硅片表面形成均匀分布的金字塔结构来减少光学表面反射。较低的光学反射率主要取决于硅片表面金字塔的形状、大小和均匀性。这些金字塔结构受到刻蚀速率、氢氧化钾(KOH)和异丙醇(IPA)的控制影响,其中刻蚀速率影响金字塔的形成,氢氧化钾影响金字塔的数量,异丙醇影响金字塔的大小。

原始硅片(左)和经过清洗制绒工艺后的硅片(右)的SEM图像

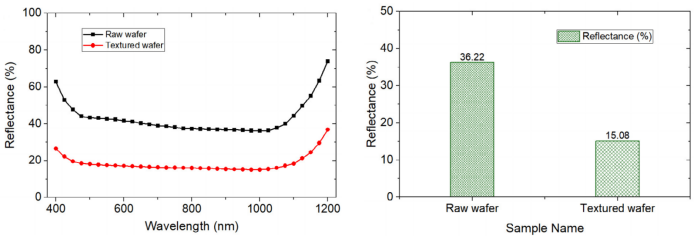

利用绒面反射仪,可以收集制绒片对不同波长段的光的反射率。从下图可以看出,在500nm以下,反射率随着波长的增加而降低,在500到1000nm之间几乎保持不变。随着波长的进一步增加,反射率也开始增加。可以观察到的结论为在450 ~ 1000 nm的波长范围里,原始硅片和制绒片的反射率较低,最小反射率分别为36.22%和15.08%。

原始硅片和经过清洗制绒工艺后的硅片的反射率与波长曲线(左)和反射率百分比(右)对比图

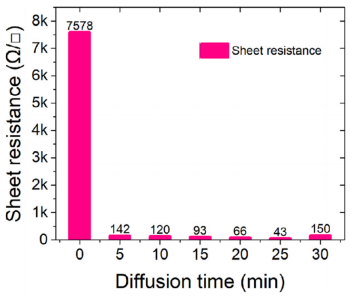

掺杂时间对薄膜方阻的影响分析在光伏行业中,薄膜的方块电阻对于电池性能至关重要,因为它表明了PN结掺杂区域的质量和均匀性。方阻值较高代表轻掺杂,会导致硅片接触电阻过高,而方组值较低则代表重掺杂,导致硅片接触电阻过低。

5组硅片随扩散时间增加的方阻值变化

从上图可以观察到,通过磷原子掺杂的硅片方阻都显著下降。扩散前的方阻为7578Ω/□,随着扩散时间的增加,5组硅片的方阻值都急速下降,直到进行至25分钟时,方阻值最小。这是由于随着扩散时间的增加,磷原子掺杂浓度也随之增加,方阻值与掺杂浓度呈反比关系。在进行至30分钟时,方阻值又开始增加,这是由于过度掺杂导致。

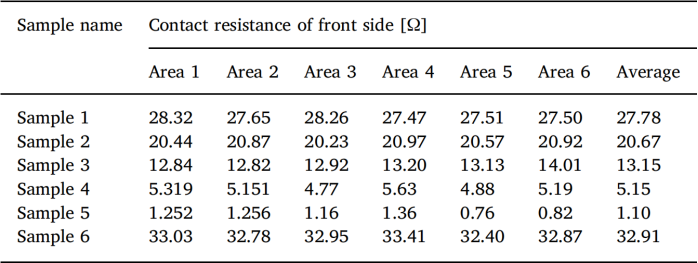

掺杂时间对太阳能电池接触电阻的影响分析接触电阻受三个主要因素影响,分别是半导体材料、掺杂浓度以及导体材料类型。掺杂浓度是控制接触电阻值的重要因素,较高的掺杂浓度会显著降低接触电阻,但当磷原子的浓度超过硅片的固体溶解度极限时,会在半导体表面形成“死层”,使硅片失去电活性,其还会充当复合中心,从而阻碍太阳能电池的转换效率。

通过对6个电池片样品分别掺杂磷原子,时间变化分别为5min、10min、15min、20min、25min和30min,进行电池前表面和后表面的6各区域的接触电阻测量。

表1. 6个样品的前表面接触电阻值

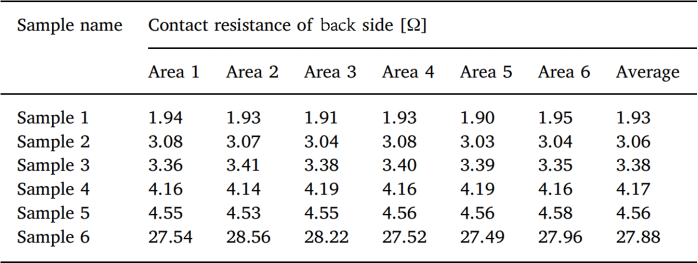

表2. 6个样品的背面接触电阻值

表2. 6个样品的背面接触电阻值

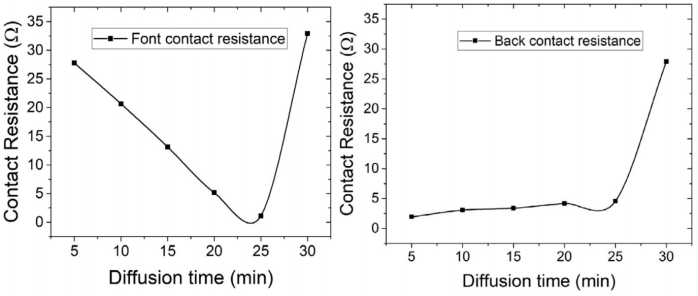

从上面的两组数据可以得出,前表面的接触电阻随着磷掺杂的时间增加而减小,但当进行至30分钟时,硅片表面形成“死层”,接触电阻值增大。而背面的接触电阻值与前表面不同,其随着掺杂时间的增加也在缓慢的增加,直至25分钟之后开始急剧上涨。其原因可能是由于磷原子在硅片中的固体溶解度超出了极限。

因此25分钟的扩散时间可以被认定为最优时间,有利于制造出高效的晶体硅太阳能电池。

太阳能电池正面(左)和背面(右)的接触电阻与扩散时间曲线

-

太阳能电池应用方案2011-03-10 0

-

太阳能电池的原理之光—电直接转换2011-07-05 0

-

zt:美开发出只有拇指大小的太阳能电池板(图)2012-09-25 0

-

太阳能电池光伏系统——想用太阳能电池的收下吧~~~2012-11-12 0

-

太阳能电池板原理和制作(转载,值得一看)2013-03-05 0

-

技术突破进入新阶段:“塑料”太阳能电池2013-12-03 0

-

纳米太阳能电池有望打破能量转化率瓶颈2013-12-03 0

-

基于植物的可回收太阳能电池2013-12-03 0

-

黑硅太阳能电池,超越传统2015-07-02 0

-

解读太阳能电池的基本特性2015-10-17 0

-

太阳能电池该如何“瘦身”2016-01-15 0

-

四种薄膜太阳能电池,哪一种会最终胜出?2016-01-29 0

-

石墨烯在太阳能电池板的应用2019-07-16 0

-

影响太阳能电池接触电阻的重要因素2023-12-20 317

-

太阳能电池接触电阻测试中的影响因素2024-01-14 322

全部0条评论

快来发表一下你的评论吧 !