倒装芯片封装凸点剪切力测试实例,推拉力测试机应用全解析!

电子说

描述

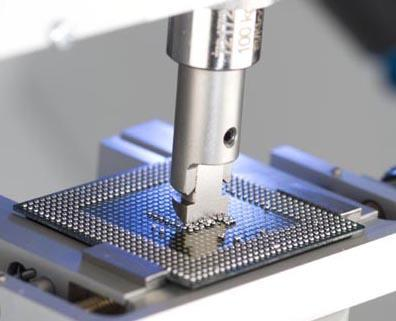

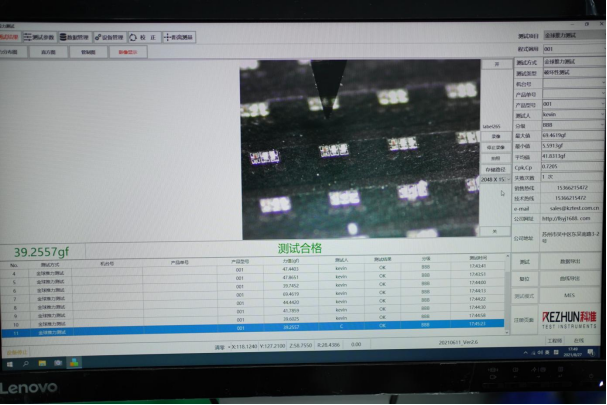

最近,我们收到了一位来自半导体行业的客户的咨询,他们有一个关于倒装芯片封装凸点剪切力测试的需求,希望能够获得合适的测试设备。为了解决客户的测试需求,科准测控为其定制了一套技术方案,包括相应的检测仪器。

芯片倒装封装技术作为电子行业中的一项重要工艺,在提高电路可靠性、降低体积重量、优化信号传输性能等方面具有显著优势。其中,焊接是芯片倒装封装中至关重要的环节之一。

针对焊接过程中的关键问题,本文科准测控小编将重点介绍芯片焊区上凸点焊接可靠性,旨在深入探讨该技术在提升芯片倒装封装可靠性方面的作用与意义。通过对凸点焊接的测试与分析,我们将探索其对电路失效率、组件体积重量、互连电路参数等方面的影响,以期为该领域的研究与实践提供有益的参考与借鉴。

一、凸点剪切力测试

凸点剪切力测试是一种破坏性测试方法,用于评估芯片倒装封装中的焊接质量。在这种测试中,通过施加垂直于焊接表面的力,并以一定的速度将焊接凸点剪切断,以评估凸点的抗剪切能力。通常,这些凸点的直径不会超过80μm。

二、常用测试设备

1、推拉力测试机

测试设备应当使用经过校准的负载单元或传感器。设备的最大负载能力应不小于凸点最大剪切力的1.1倍,而剪切工具的受力面宽度应达到凸点直径的1.1倍以上。设备应具备能够提供并记录施加在凸点上的剪切力的详细信息,同时也应具备对负载提供规定的移动速率的功能。

2、凸点剪切工具

a、剪切工具通常由坚硬的刚性材料、或者陶瓷等不易弯曲的材料制成。

b、根据被测试凸点的尺寸,可以选择合适的剪切工具,确保其与芯片表面呈90°±5°的角度。

c、对凸点和剪切工具进行对齐,确保剪切工具能够接触到凸点的一侧。

d、最好使用可移动的试验台和工具台进行对齐,使移动平台垂直于负载方向。

e、在试验安装过程中,需要特别注意避免触碰到正在进行试验的凸点。

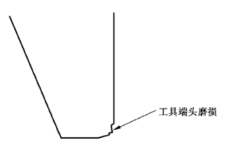

f、由于剪切工具经常使用会导致磨损,进而影响试验结果的准确性。

g、如果发现剪切工具有明显的磨损迹象,如下图所示,则应及时进行更换。

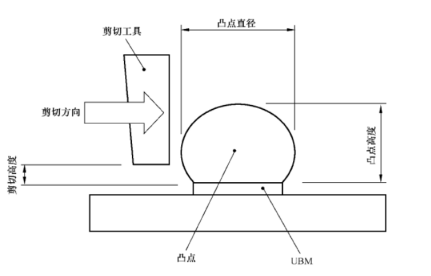

3、剪切高度

剪切力和失效模式受剪切工具高度的影响。为保证试验结果的有效性,应对任何检验批进行相同条件的剪切试验,同时剪切工具高度设置应该是一致的。

剪切高度不低于凸点高度的10%,剪切示意图如下图

4、剪切速度

芯片凸点剪切过程中应保持恒定速率,直到剪切力下降到最大值的25%以下,或直到剪切工具的移动距离超过凸点直径。剪切试验的速度一般为0.1mm/s-0.8mm/s。

5、剪切力

试验数据应包括芯片凸点剪切力的最大值、最小值、平均值以及标准偏差的失效判据。凸点剪切力数值应满足应用条件所要求的的最小值。

三、测试过程

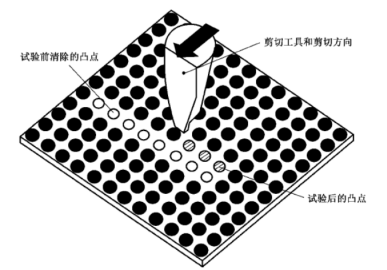

步骤一、测试前准备

使用显微镜对凸点进行检查,确保形状完好,无助焊剂残留或其他污染物。

根据测试设备的限制,需要移除邻近的凸点,确保剪切工具行进路径畅通,并避免触碰到残留的凸点。

确保凸点的残留高度足够低,以防止剪切工具在行进过程中碰触到残留的凸点。

步骤二、测试要求

根据采购文件或详细规范中的要求进行凸点最小剪切力的计算。

确定试验的芯片数量和测试点数。

确定数据记录的要求,包括最大剪切力、最小剪切力、平均剪切力以及标准偏差的失效判据。

步骤三、进行测试

将凸点与剪切工具对齐,确保角度为90°±5°,并保证剪切工具能够完全接触到凸点的一侧。

使用可移动的试验台和工具台进行对齐,确保移动平台垂直于负载方向。

调整剪切工具高度,保持不低于凸点高度的10%。

设置剪切速度为0.1mm/s至0.8mm/s,并保持恒定速率直至剪切力下降到最大值的25%以下,或直到剪切工具移动距离超过凸点直径。

记录并保存施加在凸点上的剪切力的详细信息,包括最大值、最小值、平均值以及标准偏差。

步骤四、测试后处理

分析测试结果,检查是否满足应用条件所要求的凸点剪切力最小值。

如有需要,根据测试数据调整生产流程或材料选择。

如发现剪切工具磨损明显,及时更换以确保后续测试的准确性。

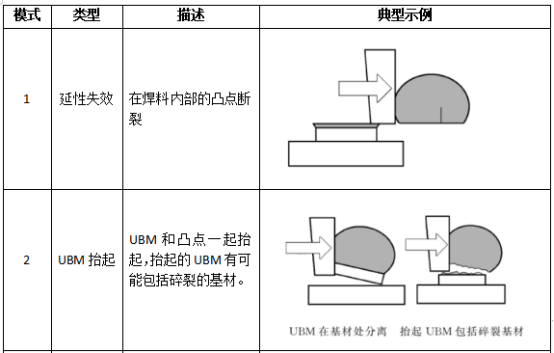

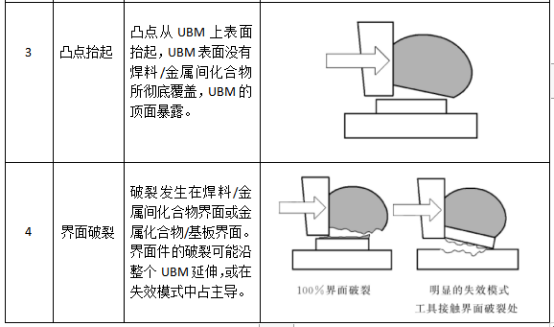

四、失效判据

芯片凸点剪切可能引发四种失效模式,其中模式1和模式2被认为是合格的失效模式,而模式3和模式4则为不合格的失效模式。通常情况下,采用独立的光学系统对失效模式进行评估。如果凸点剪切力值较低或出现多种失效模式,应对断裂面进行详细检查。这种检查通常通过使用显微镜,在500倍及更高倍数下进行观察来完成。

以上就是小编介绍的倒装芯片封装凸点剪切力测试的内容了,希望可以给大家带来帮助!如果您还想了解更多关于倒装芯片封装技术、工艺流程,推拉力测试机怎么使用、静压怎么设置、钩针、厂家和价格等问题,欢迎您关注我们,也可以给我们私信和留言,科准测控技术团队为您免费解答!

审核编辑 黄宇

-

MFM1000多功能推拉力测试机(深圳德瑞茵精密科技有限公司)2011-10-27 0

-

性能不亚于DAGE4000的MFM1000多功能推拉力测试机 产地:深圳2011-11-22 0

-

不亚于DAGE4000的TST推拉力测试机 深圳 旭日鹏程2020-06-05 0

-

讲述晶元焊接剪切推拉力测试机的应用2022-10-20 837

-

半导体推拉力测试机,有哪些测试能力?采集、整合2022-11-25 882

-

芯片微焊点剪切力推拉力机有哪些特点?如何操作?2023-01-05 720

-

推拉力测试机的这些功能和特点你知道多少呢?2023-02-11 312

-

推拉力测试机怎么使用,图文教程!2023-03-01 2434

-

推拉力测试机采用了AUTO-RANGE技术和VPM垂直定位技术2023-08-23 288

-

芯片剪切力测试机试验机推力速度2023-10-09 426

-

推拉力测试机参数选型标准2023-10-19 155

-

关于自动推拉力测试机精度,行程,校准、夹具、维修问题,标准答案版!2023-10-31 523

-

芯片剪切力测试推拉力测试机知识分享2023-11-02 462

-

多功能推拉力测试机的技术规格和实际应用案例2023-11-24 310

-

推拉力测试机拉力/推力/剪切力测试应用2023-12-19 443

全部0条评论

快来发表一下你的评论吧 !