解决方案|基于3D视觉技术的铝合金板件刷油烘干自动化上下料

描述

针对铝合金板件刷油烘干上下料过程中的自动化需求,我们提出了一套基于3D视觉引导的解决方案。该方案通过引入先进的3D视觉技术,实现了对板件的高精度识别和定位,从而提高了生产效率和质量稳定性。

方案概述

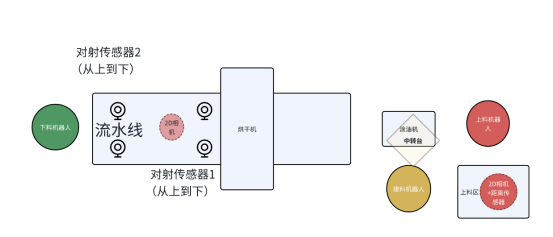

本方案通过在上料区和下料区分别配置3D视觉系统,实现对铝合金板件的精确识别和定位。上料区采用吸取式上料方式,确保板件平稳、准确地进入生产线。下料区则通过机器人抓取和摆放板件,实现自动化下料。同时,为确保涂油过程不接触产品正面,我们将涂油装置设计为侧面或顶部涂油方式。

铝合金板件刷油烘干自动化上下料

方案实施

1、上料区实施

在上料区,我们配置了一套3D视觉系统,包括高分辨率相机和图像处理单元。当传感器检测到工件时,相机立即进行拍照,并将图像数据传送给图像处理单元。图像处理单元通过算法对图像进行处理,提取出板件的轮廓和位置信息,并计算出板件的Y1值。然后,根据Y1值控制吸取装置精确地将板件吸取起来,并平稳地送入生产线。

2、下料区实施

在下料区,我们同样配置了一套3D视觉系统,以及一台具备高精度抓取和摆放功能的机器人。当传感器1检测到工件时,相机进行拍照并给出产品1的Y1值;随后,传感器2检测到工件时,机器人根据Y1值精确抓取产品1,并将其摆放到指定位置。同理,当传感器再次检测到工件并给出产品2的Y2值时,机器人再次进行抓取和摆放操作。在整个过程中,我们通过优化算法和校准相机参数,确保摆放精度达到±2mm的要求。

解决方案

针对下料器摆放精度需要达到±2mm的难点,我们采取了以下措施:

铝合金板件刷油烘干自动化上下料

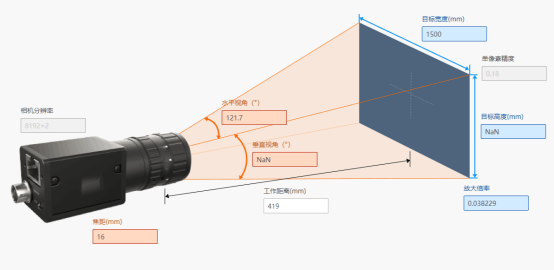

1、提高相机分辨率和视野宽度:选用更高分辨率的相机,以增加图像数据的精细度;同时,根据生产线实际情况调整相机视野宽度,确保覆盖整个工作流程。

2、优化图像处理算法:通过深入研究铝合金板件的特征和表面纹理,优化图像处理算法,提高轮廓识别和位置计算的准确性。

3、精准校准机器人参数:对机器人进行精准校准,包括机械臂的长度、关节角度等参数,确保机器人在执行抓取和摆放操作时具有高度的稳定性和精度。

本解决方案通过引入3D视觉技术,实现了对铝合金板件刷油烘干上下料过程的高效自动化。通过优化算法和精准校准设备参数,我们成功解决了下料器摆放精度的问题,提高了生产效率和质量稳定性。

审核编辑 黄宇

-

虹科rooom元宇宙解决方案 #VR技术 #AR #3D视觉虹科ARVR 2022-10-11

-

机器视觉在工业自动化领域的前景应用解析2014-03-31 0

-

自动上下料机器人的特点2018-09-27 0

-

AMEYA360设计方案丨混合 3D 显示仪表板解决方案2018-09-28 0

-

自动上下料机器人为企业带来哪些福音?2018-09-29 0

-

自动上下料机器人为企业带来什么?2018-10-08 0

-

采用DLP技术的高分辨率3D扫描仪工厂自动化参考设计2018-11-06 0

-

3D混合制造技术介绍2019-07-08 0

-

深圳上下料机械手系统,全工业级设计,可实现零基础编程2021-08-12 0

-

深圳片材对位系统及全自动上下料方案如何?2021-09-09 0

-

求一种3D视觉技术方案2021-11-09 0

-

单目视觉在棒料全自动上下料系统中的应用_吴高德2017-03-19 728

-

3D视觉引导上下料系统的特点是什么2022-04-26 457

-

工业自动化,3D视觉在五金件上下料中的应用2024-02-21 231

-

友思特案例 | 双目散斑3D视觉引导自动化上下料解决方案2024-03-19 188

全部0条评论

快来发表一下你的评论吧 !