应急电源设计原理 应急电源充电电流异常的故障分析

描述

引言

应急电源是在无市电的情况下采用电池组形式供电,通过控制器获取直流信号源,为其提供特定大小的电流源[1]。某型号应急电源在调试期间连续发生5次故障,故障非常频繁[2]。故障现象为上位机显示充电电流为0 A,应急电源正常充电,BMS控制器上报数据错误,点击“复位”按键后,故障仍然无法复位,从而使得整个项目的所有任务被迫中止,因此必须对该应急电源故障进行深入分析,从根本上解决该故障问题[3]。

1

应急电源设计原理

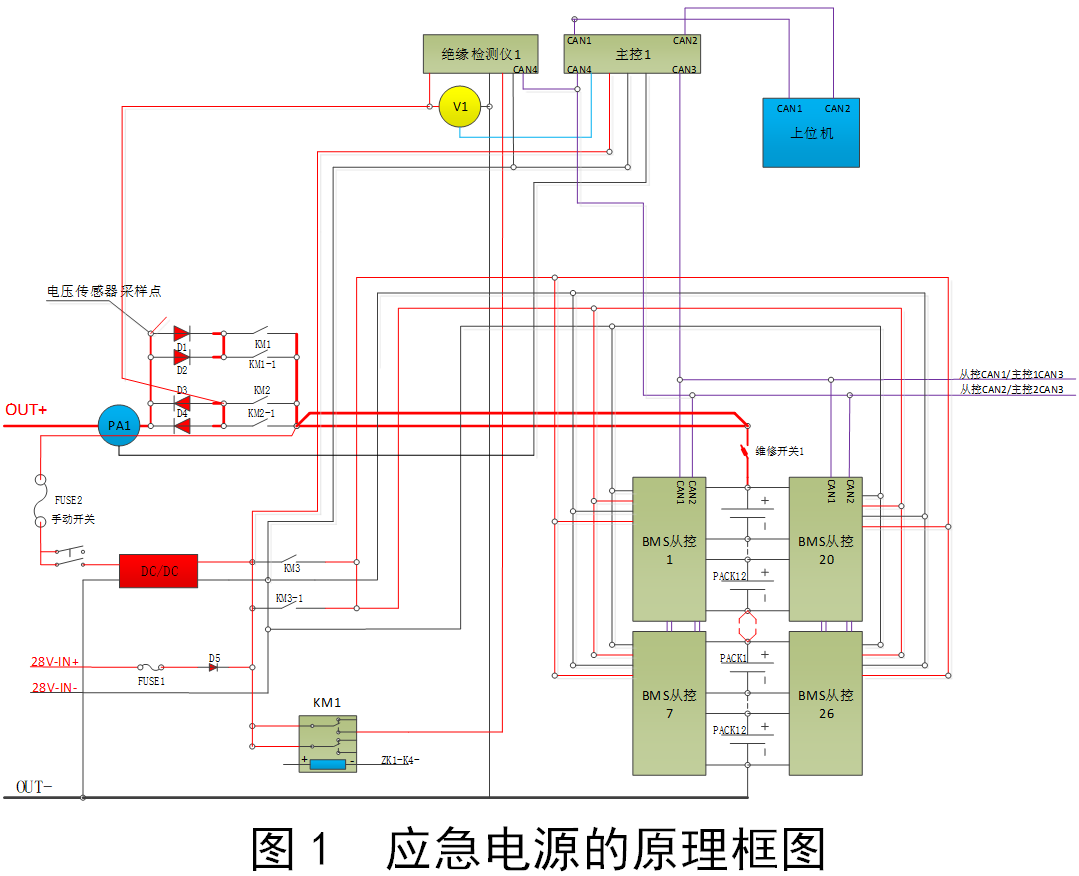

应急电源主要由锂电池模组、BMS主控[4]、BMS从控、配电线路、机柜和配套软件等组成,采用钛酸锂电池作为储能单元,通过BMS主控和BMS从控进行电池管理和配电控制,输出高压直流电经供配电系统电源变换和配电后,为设备不间断供电。

锂电池模组由7P12S电池模组、BMS从控、接插件及结构件组成,主要实现能量储存、单体电压/温度采集/均衡、通信等;控制箱由BMS主控、充放电控制组件、电压传感器、电流传感器、绝缘检测仪、接触器、二极管、接插件及结构件等组成,主要实现充放电的控制,电压、电流采集,均衡控制,绝缘阻值、故障告警等上报[5-6]。应急电源的原理框图如图1所示。

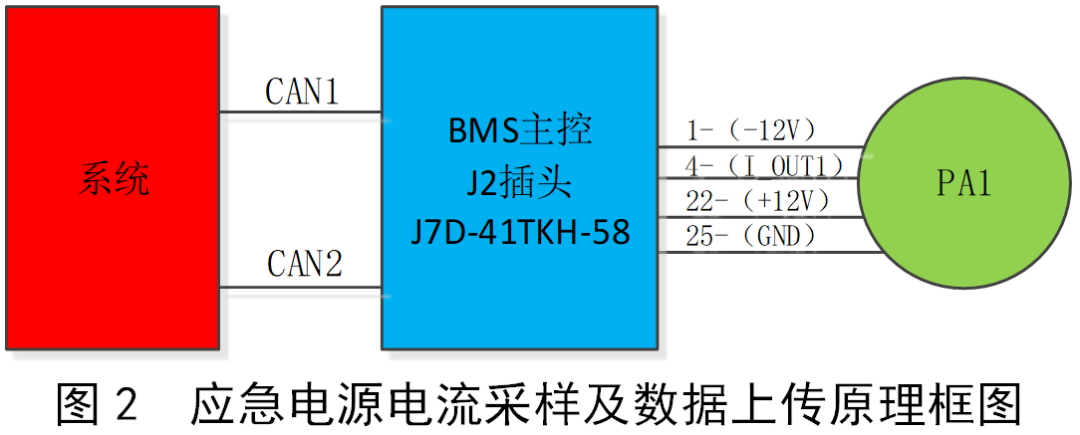

高压直流母线回路有一个独立电流传感器PA1,电流传感器检测应急电源直流母线电流信号,电流信号通过调理电路转换为电压信号,BMS主控采集电压信号,经软件处理后通过CAN总线上传给CAN1/CAN2网段。应急电源电流采样及数据上传原理框图如图2所示。

2

故障分析

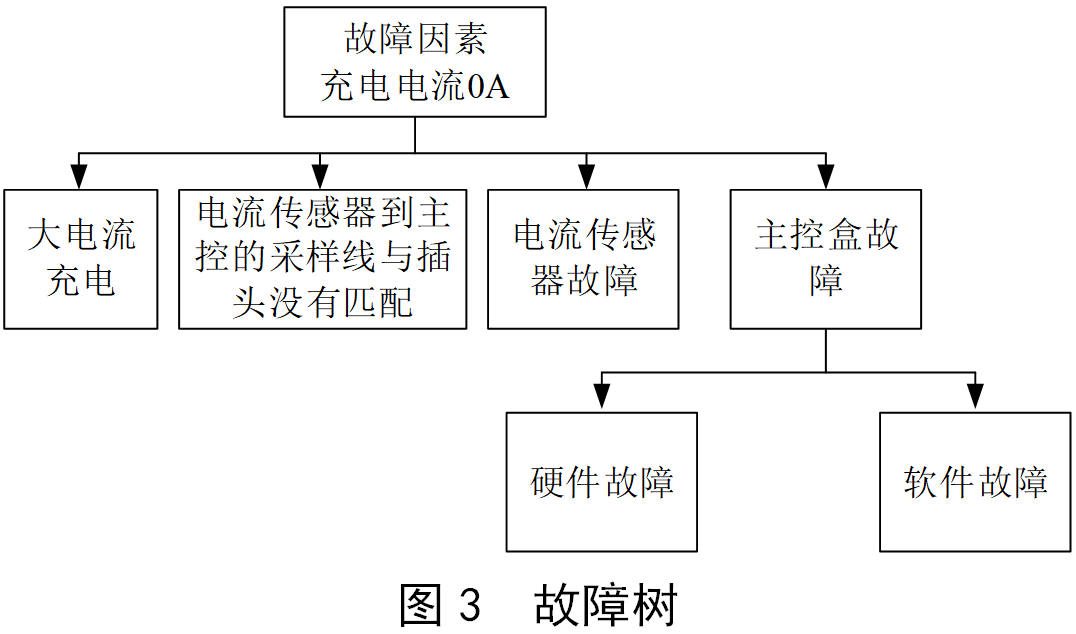

跟踪发现某型应急电源故障时上位机显示充电电流数据异常,通过对应急电源硬软件、故障数据分析,总结出了可能出现的所有故障,故障树如图3所示。

2.1

大电流充电

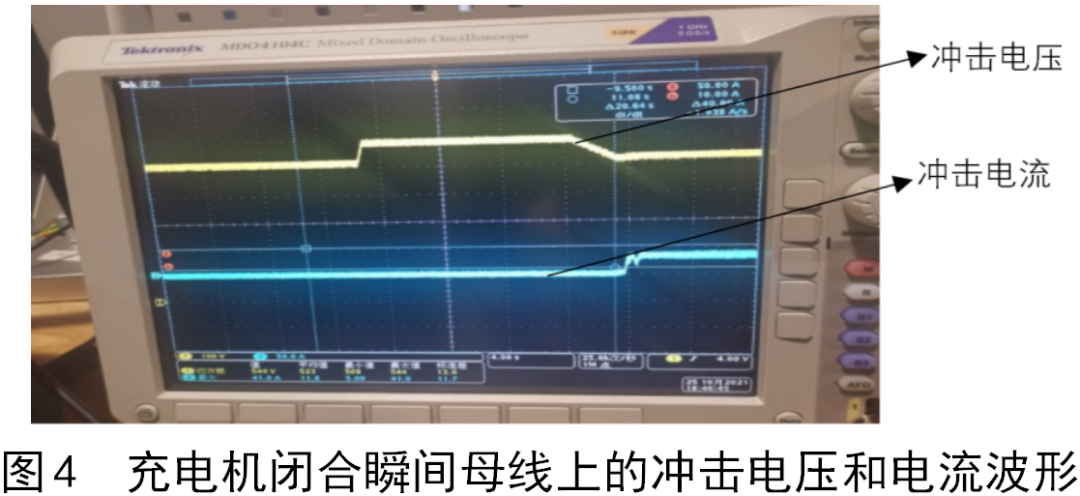

当BMS主控读到电流超过73 A后,软件逻辑处理为0 A。用AC/DC充电机给应急电源进行充电,并测试应急电源母线电压和电流波形如图4所示,从图中可以看出,开关闭合瞬间没有出现过大的冲击电压[7]、电流,故可排除大电流充电的过程。

2.2

电流传感器到主控的采样线与插头匹配故障

BMS主控J2插头4、5为电流传感器输出信号,如果有故障,BMS主控将采集不到电流传感器的输出值,从而导致电流为0 A。因此,问题查找的关键是对应急电源产品控制箱BMS主控J2插头的生产工艺进行排查,排查内容主要包括虚焊,接口处光洁、平滑、无拉尖,焊杯之间无多余物。同时,对产品的实验记录进行复查,如环筛、老炼、运输振动等。经过进一步的筛选,以上环节均未出现异常问题。

2.3

电流传感器故障

问题均发生在应急电源上电后,且问题一直存在。应急电源在初始上电后负载存在约10 μF的电容,按照实际负载环境搭建测试环境,在应急电源输出端口加10 μF左右电容,并连接电阻负载,在电流传感器输出端串入电流表,对应急电源进行反复开关机测试,用示波器和电流表测试母线电压、母线电流、PA1电流传感器采样信号输出值。正常情况下,PA1电流传感器测试值与电流值换算关系如下:

当电流大于70 A时,超出电流传感器量程,电流传感器采样输出的理论值大于70 mA;当电流回到0 A时,电流传感器采样输出值为0 mA。

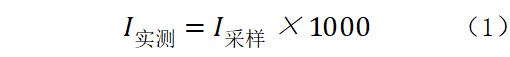

经过测试,在应急电源上电过程中,因系统中存在电容、电感和电阻(高压线缆存在阻值和电感量),会出现短时电容充电大电流,充电完成后电容给电感线圈放电,经测试母线峰值电流为200 A,持续时间80 μs,然后电容给线缆电感放电,稳定后母线电流值为0 A,测试波形如图5所示。

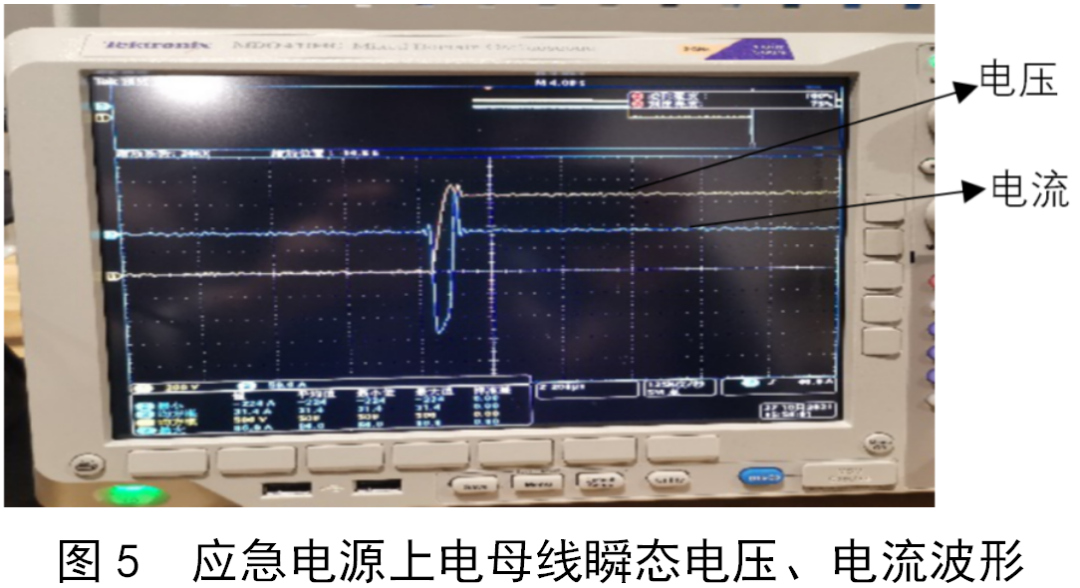

理论上电流传感器检测到的母线电流应为0 A,实测电流传感器输出测试值为250 mA左右,且一直保持不变。母线电压、电流波形如图6所示,故有可能存在电流传感器故障问题。

2.4

主控盒故障

主控盒故障分为硬件故障和软件故障,硬件故障主要检测相应的采样电路是否出现失效以及未导通的情况,而软件故障主要排查软件的逻辑是否符合要求。

2.4.1 硬件故障

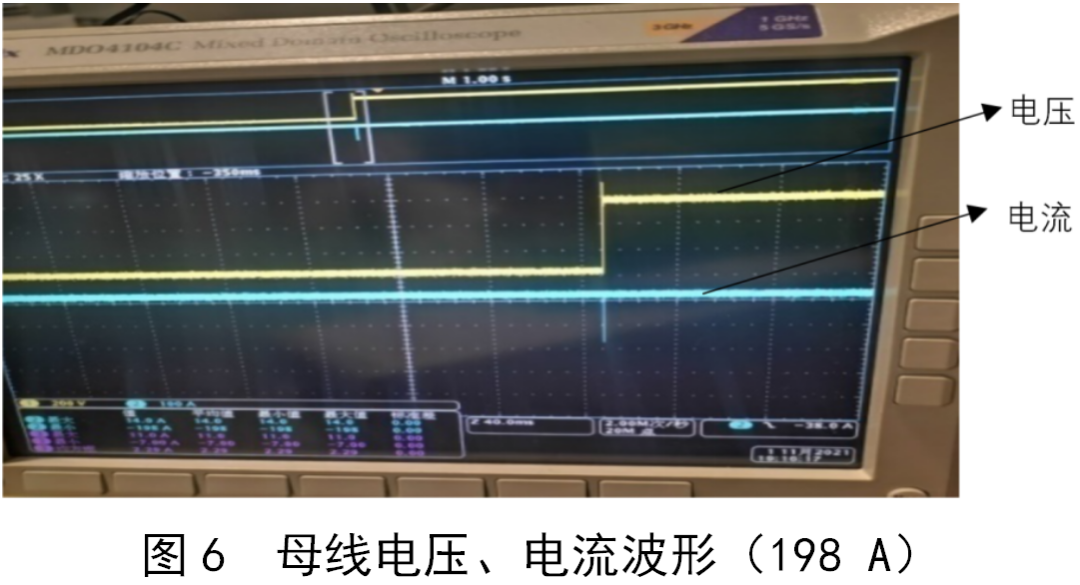

电流传感器采样后的输出电流信号经过调理电路转换为电压信号,调理电路原理图如图7所示。BMS主控根据读取到的采样电压值,经过计算转换成电流值。

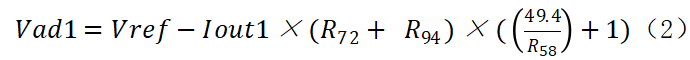

图7中AD1为转换后的电压信号,其计算方式为:

式中:Vref为基准电压1.5 V;Iout1为电流传感器采样转换后电流;R72、R94为负载电阻;R58为反馈电阻。

基准电压故障模式分为电压偏小、偏大或为0。当基准电压偏小时,将导致ADC接收的信号偏小,造成显示电流增大;当基准电压偏大时,将导致ADC接收的信号偏大,造成显示电流减小;当基准电压为0时,Vad1约为0 V,超出电流采样范围,显示0 A,但是重新上电后,电流仍然为0 A,与故障现象不一致。

2.4.2 软件故障

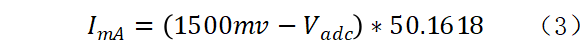

软件中使用1 s内50次电流值取平均值作为电流采样结果,计算采用double类型的32位浮点有符号数,使用ADC电压最大值3 000 mV、最小值0 mV代入软件代码中的计算公式(3),经过校核均不会出现溢出情况。

式中:ImA为采样平均值;Vadc为ADC电压值。

若是软件数据处理错误导致显示电流为0,那么每次开机重启后显示电流均为0,与故障现象不一致,可排除。

3

故障分析

经上述分析排查后发现,将应急电源上报充电电流异常问题定位于电流传感器的补偿线圈电感量低于设计参考值100 mH,传感器过载,控制响应时间偏短,小于要求值,导致了传感器输出锁定,使得电流传感器输出电流保持250 mA左右不变,BMS检测到电流传感器输出信号超过73 mA后,认为超过量程,将BMS上报电流值处理为0 A,进而导致应急电源上报充电电流为0 A。

传感器采用的DRV421型磁通门芯片是一款完全集成的磁通门芯片,具有闭环电流传感器调节和补偿电路,可实现精密的隔离式直流和交流电流测量。当电流传感器受到冲击电流影响时,冲击电流产生的阶跃响应将迅速使补偿线圈产生大补偿电流,随着时间累积,补偿电流回落到210 mA最低值,但由于磁芯内部的磁场持续增加,最终超出磁通门的测量范围。

4

故障解决

要正确使用此过载控制功能,在磁场超过极性检测阈值(13 μT)和饱和跳闸电平(1.7 mT)之间至少需要10 μs。最初,初级电流阶跃电感快速耦合到补偿线圈(变压器效应),所以初级电流上升时间是不受控制的;而补偿线圈补偿电流的上升时间由补偿线圈电感量决定,较大的电感会使得补偿电流上升变化减缓,时间延长。因此,所需的最小电感为100 mH,推荐使用300 mH。

5

结束语

在设计阶段,生产方未充分考虑应急电源过载和控制时间偏短的特点,导致应急电源出现充电电流异常的故障,扩大了应急电源故障的影响。本文通过重新选型线圈传感器的量程范围,解决了应急电源充电电流异常的问题,避免了应急电源出现故障从而影响其他设备设施的正常运营,也可为国内应急电源的设计提供一些参考。

-

可调充电电流自动应急电源电路原理图2008-11-01 0

-

消防应急电源主要有几种类型?2011-11-24 0

-

eps应急电源的工作原理2016-05-27 0

-

EPS应急电源的使用领域2017-03-22 0

-

EPS应急电源和直流屏的区别2017-03-23 0

-

EPS应急电源的设计及优势2018-10-23 0

-

eps应急电源常见故障和维修2019-02-28 0

-

应急电源设计要点2006-06-08 1298

-

可调充电电流自动应急电源电路2008-10-23 868

-

可调充电电流自动应急电源电路 (国外电源电路)2008-11-03 733

-

车载应急电源功能2010-01-04 847

-

EPS应急电源的原理及应用方案分析2010-07-14 1859

-

eps应急电源是什么_有什么用2017-11-22 16617

-

EPS应急电源规范2019-07-30 5477

全部0条评论

快来发表一下你的评论吧 !