dcs与fcs的区别与联系

DCS

描述

自动控制系统(用于过程控制)的发展历史

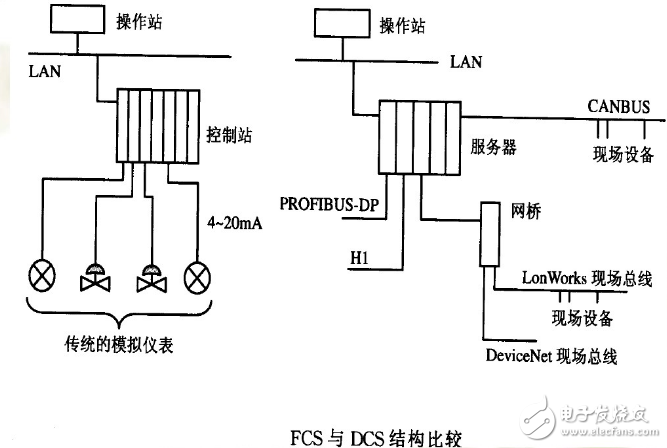

50年前,过程控制是基于3~15psi的气动信号标准的基地式气动控制仪表系统(PCS,Pneumatic Control System)即第一代过程控制体系结构;基于模拟电流信号标准0~10mA(4~20 mA)的电动单元组合式模拟仪表控制系统(ACS,Analogous Control System)即为第二代过程控制体系结构;20世纪70年代,由于使用了数字计算机,从而产生了集中式数字控制系统(CCS,ComputerControl System)即第三代过程控制体系结构;20世纪80年代,微处理机的出现和应用,从而产生了分布式控制系统(DCS,Distributed Control System)即第四代过程控制体系结构;20世纪90年代,现场总线技术的出现产生了新的一代过程控制体系结构,即现场总线控制系统(FCS, Fieldbus ControlSystem)。

DCS的定义及要点

集散控制系统(Distributed Control System)又称计算机分布式控制系统, 它是20世纪70年代中期迅速发展起来的,它是一个由过程控制级和过程监控级组成的以通信网络为纽带的多级计算机系统,它把控制技术、计算机技术、图像显示技术以及通信技术结合起来, 实现对生产过程的监视、控制和管理。它既打破了常规控制仪表功能的局限, 又较好的解决了早期计算机系统对于信息、管理和控制作用过于集中带来的危险性。它主要用于大规模的连续过程控制系统中, 如石化、电力等。其核心是通信, 即数据公路。

它的基本要点是:

(1) 从上到下的树状系统, 其中通信是关键。

(2) PID在中断站中, 中断站联结计算机与现场仪器仪表与控制装。;

(3) 是树状拓扑和并行连续的链路结构, 有大量电缆从中继站并行到现场仪器仪表。

(4) 信号系统包括开关量信号和模拟信号。

(5) DCS是控制(工程师站) 、操作(操作员站) 、现场仪表(现场测控站) 的3级结构。

FCS的定义及要点

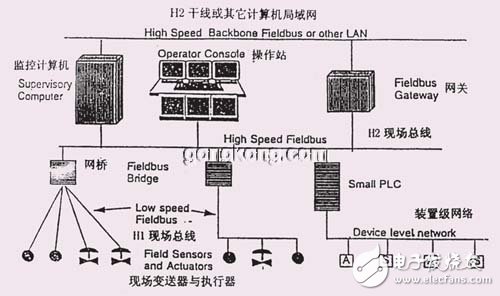

Fieldbus Control System(简称FCS)即现场总线控制系统,它是用现场总线这一开放的、具有互操作性的网络将现场各个控制器和仪表及仪表设备互联,构成现场总线控制系统,同时控制功能彻底下放到现场,降低了安装成本和维修费用。因此,FCS实质上是一种开放的、具有互操作性的、彻底分散的分布式控制系统,有望成为21世纪控制系统的主流产品。现场总线控制系统的核心是总线协议, 基础是数字智能现场设备, 本质是信息处理现场化。

FCS 的要点是:

(1) FCS是3C 技术(Communication,Computer,Contro1)的融合。它适用于本质(本征) 安全、危险区域、易变过程、难于对付的非常环境。

(2) 现场设备高度智能化, 提供全数字信号; 一条总线连接所有的设备。

(3) 从控制室到现场设备的双向数字通信总线, 是互联的、双向的、串行多节点、开放的数字通信系统取代单向的、单点、并行、封闭的模拟系统。

(4) 控制功能彻底分散。

DCS 和FCS 的区别

1、DCS 系统是封闭的, 各厂家的产品互不兼容;FCS 是全开放的系统, 其技术标准也是全开放的,FCS 的现场设备具有互操作性, 装置互相兼容, 因此用户可以选择不同厂商、不同品牌的产品同时连入同一现场总线, 达到最佳的系统集成。

2、DCS系统是个大系统,其控制器的功能强而且在系统中的作用十分重要,数据公路更是系统的关键,所以,必须整体投资一步到位,事后的扩容难度较大;而FCS功能下放较彻底,信息处理现场化,数字智能现场装置的广泛采用,使得控制器功能与重要性相对减弱,因此,FCS系统投资起点低,可以边用、边扩、边投运。

3、 FCS的信号传输实现了全数字化, 其通信可以从最底层的传感器和执行器直到最高层, 为企业的MES 和ERP 提供强有力的支持, 更重要的是它还可以对现场装置进行远程诊断、维护和组态;DCS 的通信功能受到很大限制, 虽然它也可以连接到Internet, 但它连不到底层, 它提的信息量也是有限的, 它不能对现场设备进行远程操作。

4、 FCS 的结构为全分散式, 它废弃了DCS 中的I /O 单元和控制站, 把控制功能下放到现场设备, 实现了彻底的分散, 系统扩展也变得十分容易;DCS 的分散只是到控制器一级, 它强调控制器的功能, 数据公路更是其关键。

5、 DCS 的信号系统是二进制或模拟式的, 必须有A /D 、D /A 环节, 所以其控制精度为土0.5%; FCS的全数字化, 控制系统精度高, 可以达到土0.1%,并且FCS系统可以将PID闭环控制功能装入现场设备中,缩短了控制周期,提高运算速度,从而改善调节性能。

6、 FCS可以将PID 闭环功能放到现场的变送器或执行器中, 加上数字通信, 所以缩短了采样和控制周期, 目前可以从DCS 的每秒2-5次, 提高到每秒10-20次, 从而改善了调节性能。

7、 FCS相对于DCS组态简单,由于结构、性能标准化,由于FCS 省去了大量的硬件设备、电缆和电缆安装辅助设备, 节约了大量的安装和调试费用, 所以它的造价要远低于DCS 。

例如 炼钢厂连铸工艺在DCS 和FCS 中的应用。

DCS 和FCS 的联系

FCS是由PLC或DCS发展而来,而现在FCS系统已经被广泛的应用。在将来,工业过程控制系统中,数字技术向智能化、开放性、网络化、信息化发展,同时,工业控制软件也将向标准化、网络化、智能化、开放性发展。现场总线控制系统FCS的出现,数字式分散控制DCS及PLC并不会消亡,DCS及PLC系统会更加向智能化、开放性、网络化、信息化发展。今后的控制系统将会是:FCS处于控制系统中心地位,兼有DCS、PLC系统一种新型标准化、智能化、开放性、网络化、信息化控制系统。

数字通讯是一种趋势,它代表了技术进步,是任何人阻挡不了的。双向数字通信现场总线信号制以及由它而产生的巨大的推动力,加速现场装置与控制仪表的变革,开发出越来越多的功能完善的数字智能现场装置。这些都是 DCS 系统所不具备的,而由此产生的优越性以及给火电厂的设计、配置、组态、运行、维护、管理等方面带来的效益也是 DCS 系统所不及的。再则,FCS 是由 DCS 以及 PLC 发展而来,它保留了 DCS 的特点,或者说 FCS 吸收了 DCS 多年开发研究以及现场实践的经验,当然也包括教训。由此而得出结论,“FCS 将取代 DCS”,似乎也是顺理成章之事。

同时我们也应看到,DCS 系统发展也近 30 年,在火电厂的应用如此广泛。它的设计思想、组态配置、功能匹配等已达十分完善的程度(当然,DCS 也存在进一步发展的需求,例如高级软件开发,以满足信息集成的要求),已渗透到火电厂控制系统的各个领域,并且在 FCS 系统中也有些体现。从这个角度来看,DCS 系统似乎不能说从此消亡。再则,对那些 FCS 系统不能充分发挥其特点及优越性的领域,DCS 系统仍有用武之地。正如目前的 DCS 与新型的 PLC,由于多年的开发研究,在各自保留自身原有的特点外,又相互补充,形成新的系统,现在的 DCS 已不是当初的 DCS,同样如此,新型的 PLC 也不是开发初期的 PLC。我们能够说是 DCS 取代了 PLC 或者说是 PLC 取代了 DCS?显然都是不合适的。

结论

从上述分析论述中,我们可以得出以下简单的结论:现场总线控制系统 FCS 的出现,数字式分散控制 DCS 并不会消亡,而只是将过去处于控制系统中心地位的 DCS 移到现场总线的一个站点上去。也可以这样说,DCS 处于控制系统中心地位的局面从此将被打破。今后火电厂的控制系统将会是:FCS 处于控制系统中心地位,兼有 DCS 系统哲学的一种新型控制系统。

-

#plc PLC中DCS和FCS系统区别.学习电子知识 2022-10-24

-

DCS与PLC之间有什么不同?2019-09-24 0

-

DCS PLC区别;PLC常见的六大应用2021-07-02 0

-

DCS与PLC的区别和共性2009-04-17 2941

-

PLC、DCS、FCS三大控制系统的特点2009-06-17 1313

-

PLC、DCS、FCS三大控制系统的特点和差异2009-06-19 2755

-

PLC、DCS、FCS三者之间的区别与联系2017-05-30 9246

-

DCS与PLC之间的联系2017-10-23 626

-

三大控制系统PLC、DCS和FCS的特点介绍2018-07-13 15311

-

FCS与DCS的特点性能对比及FCS技术在火电厂的应用研究2020-03-17 4086

-

DCS与PLC和FCS控制系统有什么区别2018-11-03 16101

-

三大工业控制系统FCS与PLC及DCS有什么关联及本质区别2019-09-08 8099

-

PLC、DCS、FCS三大控制系统的基本特点2023-03-07 1042

-

PLC、DCS、FCS的详细对比2023-05-23 1127

-

PLC与DCS的区别及联系2024-05-28 132

全部0条评论

快来发表一下你的评论吧 !