逆变系统直流支撑电容器的应用

变流、电压变换、逆变电路

描述

利用晶闸管电路把直流电转变成交流电,这种对应于整流的逆向过程,定义为逆变。例如:应用晶闸管的电力机车,当下坡时使直流电动机作为发电机制动运行,机车的位能转变成电能,反送到交流电网中去。又如运转着的直流电动机,要使它迅速制动,也可让电动机作发电机运行,把电动机的动能转变为电能,反送到电网中去。

把直流电逆变成交流电的电路称为逆变电路。在特定场合下,同一套晶闸管变流电路既可作整流,又能作逆变。

变流器工作在逆变状态时,如果把变流器的交流侧接到交流电源上,把直流电逆变为同频率的交流电反送到电网去,叫有源逆变。如果变流器的交流侧不与电网联接,而直接接到负载,即把直流电逆变为某一频率或可调频率的交流电供给负载,则叫无源逆变。交流变频调速就是利用这一原理工作的。有源逆变除用于直流可逆调速系统外,还用于交流饶线转子异步电动机的串级调速和高压直流输电等方面。

原理简述

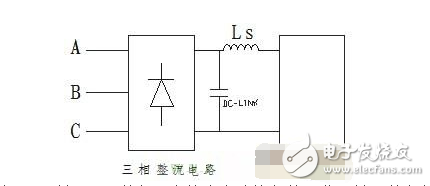

直流支撑电容器(即DC-Link电容器)在电力系统中的典型应用电路如图1所示,图中Ls为系统连线的寄生电感。

在此应用场合中,可以视IGBT逆变器为整流电路的负载,此开关器件负载具有突变电流,而根据公式(1)可知

V=L×di/dt-----------------------(1)

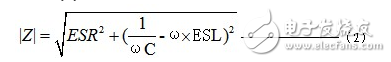

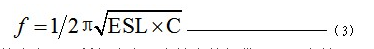

突变电流在电感的作用下,将会产生一个感生电动势,当电路以及电容器产品本身杂散电感影响下,此感生电动势可能会达到数十甚至成上千伏,如此之高的突变电压将会对系统造成严重干扰,甚至损坏系统。而直流支撑电容器的作用就是利用电容器电压不能突变及电容器容抗随频率的升高而降低的特性,在一个很宽的频带范围内为系统提供低阻抗通道,从而降低直流母线的交流阻抗。根据公式(2)

式中ω=2πf,ESL为杂散电感,ESR为等效串联电阻

由上式可知,电容器的阻抗不仅与电容量有关,同时还与等效串联电阻、杂散电感、系统频率有关。其阻抗|Z|与频率的关系曲线见图2所示:

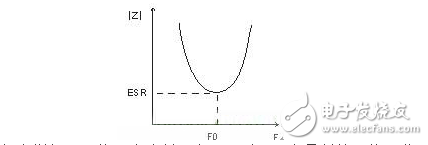

从图中可见,随频率增加,阻抗逐渐降低,在f=f0时,具有最低的阻抗,此即等效串联电阻ESR;当f》f0时,电容器已不具有容抗性质,而呈现感抗,这时电容器已失去作用。因此电容器工作频率应当远小于谐振频率。谐振频率f0是由下式决定的:

对于一个选定容量的电容器,希望电容器在较宽的频带下呈现容性,即要求拥有比较高的谐振频率,则必然要求具有较小的杂散电感。

另一方面,如果电容器的等效串联电阻ESR比较大,则会出现在比较低频的情况下,电容器的容抗低于ESR,这时,电容器的交流阻抗主要取决于ESR,从而不能很好地实现交流低阻抗的要求。对于此因素的影响本文不作过多讨论。

下面我们来看杂散电感ESL在DC-Link电容器中的主要成因。

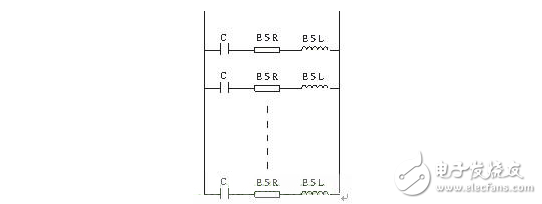

DC-Link电容器内部等效电路图如图3所示:

由于我们的DC-Link电容器产品使用的是金属化聚丙烯薄膜电容器,由于其比容较小,因而要获得比较大的容量,其体积相对而言比较大,产品内部由多只芯子单元通过串、并联组合而成。如果DC-Link电容器具有比较大的杂散电感,并且内部连接不合理,就会造成产品内部各芯子单元之间电流分布不均匀现象,在外部的表现就是产品局部温升过高。而感抗随频率升高而增大,因此该现象在高频情况下将会尤为明显,严重时会引起电容器热击穿而造成事故。

而薄膜DC-Link电容器内部杂散电感ESL主要来源有以下几个方面:

(1) 金属化薄膜卷绕而成的芯子本身引起;

(2) 芯子单元串、并联引线或铜排引起;

(3) 金属外壳电感,此种情况为产品某一电极与金属外壳相连而产生,其他情况无此项因素。

对于以上三点原因的解决措施,我们将在下面的案例分析中做探讨。

案例分析

下面以我司为某公司提供的DC-Link产品为例做具体分析:

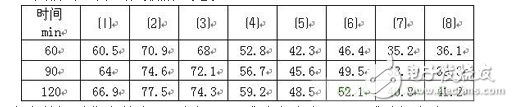

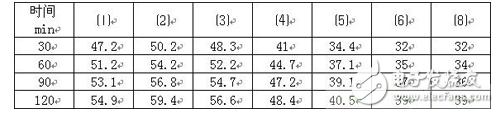

产品型号为MKP-LG6000μF/1200V.DC标称有效电流300A,外壳采用的是无磁不休钢外壳。首先给出一组我们的温升试验数据,见表1

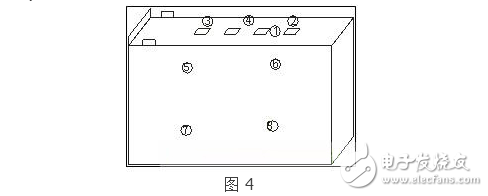

备注:表1中个数据采集点均在图4中标明;试验电流为310A;试验频率为13.75kHz。

从数据中我们分析,5号与7号以及6号与8号点,其温差较大,达到8~10℃,并且在产品上表面(此为环氧面),其各点温度也分布不均匀,温差较大,影响产品可靠性。

图 4

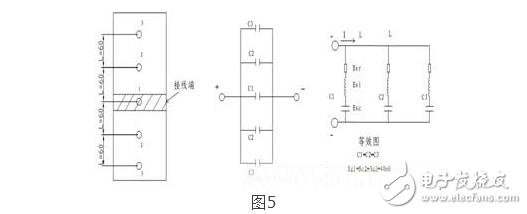

上述试验所用的产品为我司早期设计的结构,未曾考虑杂散电感的影响以及产品内部电流分布的优化,并且由于电容器本身在使用过程中,电流具有集中效应,即电流会集中于电容器的上部。在上述方案中,产品内部芯子排列结构可简单地表示如图5。

图5

由上图可以看出,长方形为接线铜板,由于铜板存在一定的电感,所以对于高频电流,阻抗较大。根据公式I=U/Z=U/(XL+XR+XC)

XL=2πfL---------------------(4)

Xc=1/(2πfc)-------------------(5)

(设2πf=ω)可知,当频率固定时,电感越大,感抗就越大。当频率较低时,例如在工频50Hz时,电路中的杂散电感所产生的感抗Esl较低,远小于 Esc,因此Esl可忽略不计,而其中的Esr和Esc占主要影响地位。但当电流频率高达600kHz时,则容抗较低,约0.005Ω/mm,感抗非常大,约0.3Ω/mm,远大于Esc,在等效电路中占主要影响地位。若平均每1mm铜板的杂散电感约为1nH,而每个端子之间的距离为60mm,那么电路中总的杂散电感为60nH,而电容杂散为40nH,那么第一个电容的感抗为XL=40ω,第二个电容的感抗为XL=2Xl+Xc=160ω,第三个电容的感抗为:XL=4Xl+Xc=260ω。因为I=U/XL=200A,所以电流经过这三个的比值为I1:I2=4:1,I1:I3=6.5:1,由此得出 1.4I1=200A而其中流经C1的电流最大,约为143A,流经C2电流约为36A,而流经C3电流约为21A。因此C1电流发热严重,而C2发热正常,C3发热较少,这样容易令C1烧坏,所以不能采取此种连接方式。同时,在频率比较低的情况下,比如工频50Hz,外壳材料对产品影响不大。但在频率达到10kHz或以上时,产品在使用过程中,外壳材料如果带有磁性,那么其本身也会因为感应加热而发热,从而对产品整体发热产生不利影响。我们从四方面着手进行方案改善。

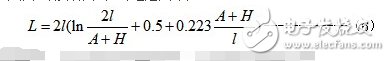

首先,我们根据单根矩形截面导线电感计算:

式中A为矩形导线厚度,H为矩形导线宽度,l为矩形导线长度

鉴于内部引线对杂散电感的影响,我们利用公式(6)估算导线电感量,通过对导线截面以及长度的调整,以达到在满足产品过电流良好以及成本等综合因素条件下,使得产品本身杂散电感尽量小,以达到减小电感部分热损耗的目的。

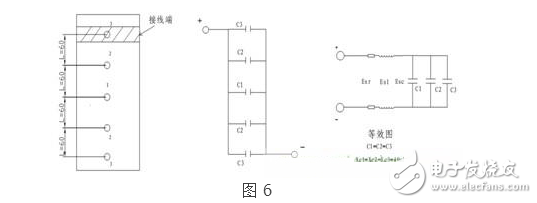

其次,我们通过对产品芯子连接结构进行调整,使得产品各个芯子单元之间达到比价均匀的电流分布。图6所示是我们调整之后的连接结构:

图 6

由图6可知,同样的器件,但是连接不同,其等效电路图也不一样。其条件同原有方案一样,但其等效感抗不一样。有等效电路图可知,XL1=XL2=XL3=2πfL,而Esr和Esc三者数值相等,因此流经每个电容的电流I=U/R=40A。这样能使电流均匀地分布到每个电容上。这样,就解决了电流分布不均而使电容部分电容发热严重的问题。

再次,我们通过对产品内部芯子端面连接方式进行改善:改变以往以整片铜排直接连接的方式,通过对铜排进行尺寸调整并且进行适当的裁剪,可以使得铜排本身杂散电感分布更加合理,并且同时减弱涡流对端面连接的影响,减少发热。

最后,由于无磁不锈钢仍然带有一定的磁性,中高频条件下容易产生额外加热,因此,我们将外壳材料更改为铝材,大大消除了外壳本身加热对产品整体温升的影响。

改进后,产品的温升效果如表2所示(测试点同表1):

表2 MKP-LG6000μF产品—改进后,过电流试验数据摘录

备注:温度点7未测量到,测试电流及频率与表1相同

从表2数据分析,5号、6号、8号点可见,产品外壳表面各点温度分布比较均匀,温差不超过3℃。并且从表1与表2各相应点数据进行分析,可见改进后的产品温升较改进前低,尤其是上端环氧表面,最高处低18.1℃。改进效果十分明显。

结语

此种方案不但解决了电流在电容器芯子组上的分布不均等问题,而且降低了设备的损耗功率,从而提高了机器的使用寿命。

随着工业发展的需要与顺应环保节能的主题,逆变电源使用越来越广泛,因此对其的技术要求更为严格。而对其核心部分---DC-Link电容器的质量要求也随之提高,我们通过充分考虑电容器内部芯子排布、引线分布电感以及磁性材料加热的影响,选用更优化的接线方式和设计方案,使DC-Link电容器能够满足技术不断发展的需求,反过来促进技术的进步。

-

什么是电容器温度特性?2011-11-18 0

-

电容器电路—电容器充电电路2011-11-18 0

-

多种电容器电路解析汇总2011-11-18 0

-

电力电子薄膜电容器2012-07-06 0

-

应用薄膜电容器需要注意的事项2013-06-26 0

-

薄膜电容 用薄膜电容器替代铝电解电容器的分析2013-07-18 0

-

电容器的作用2013-07-22 0

-

TechCap干式功率薄膜电容器2013-11-08 0

-

我司生产薄膜电容器,可发件到sandy@techcap.cn2015-04-19 0

-

我司生产电容器,可发件sandy@techcap.cn2015-04-25 0

-

分享一种薄膜电容器替代铝电解电容器的方案2021-06-08 0

-

电容器的入门学习教程2023-09-26 0

-

脉冲电容器及直流电容器2009-11-17 782

-

直流支撑铝电解电容器在车载充电器中的应用2023-08-17 628

全部0条评论

快来发表一下你的评论吧 !