智能车控制电路对检测信号的要求及信号调理电路设计分析

RF/无线

描述

磁导航组是即将举办的2010年第五届全国大学生“飞思卡尔”杯智能汽车竞赛中首次引入,新赛制规定,在赛道中心线下铺设漆包线,其中通有f=20 kHz,I=100 mA的交变电流,频率为(20±2)kHz,电流为50~150 mA,要求电磁组不允许通过获取道路的光学信息进行路径检测,只能通过检测漆包线周围的磁场来引导小车沿着载流线行驶。从工作频率、输出信号的大小、器件成本、磁场强度等方面综合考虑,最适合用于磁导航赛道检测的传感器就是感应线圈。检测线圈安装在智能车体上后,智能车前进过程中线圈与导航载流线之间的空间方位决定了线圈输出的感应电动势,再配接适当的信号调理电路,将检测线圈输出的电信号经过放大、检波等处理,最终转换为智能车单片机能接收的信号,为智能车提供导航依据,这是磁导航智能车能够正确寻道、高速行进的重要基础性工作。而到目前为止,磁导航的检测研究还很少,本文将对检测线圈配接的信号调理电路进行探讨。

1 检测线圈中的感应电动势

由于比赛用车的尺度远小于赛道长度,可将载流导线近似看作无限长直导线。载流长直导线周围的磁感应线是以导线为轴的同心圆环,B的方向为电流i的右螺旋切向,距离导线a的P点磁感应强度

式中μ0为真空磁导率,i为直导线中的交变电流,以正弦电流激励(若为非正弦波,可看作是一系列正弦波的线性迭加),i=Ipsin2πft,故B为交变磁场,通过放置在导线周围的检测线圈将交变磁场转化为感应电动势。

假设在载流导线正上方竖直放置面积为S,匝数为N的矩形检测线圈,此时磁感应强度与线圈平面垂直,以线圈中心P点处的磁感应强度可估算出通过线圈的磁通量φ

式(4)表明,当线圈绕制成型后,线圈匝数Ⅳ和面积S已确定。检测线圈输出的感应电动势还与激励电流的幅值,Ip和频率f成正比。赛制规定的激励电流频率为(20±2)kHz,变化不超过10%。但电流范围50~150 mA,变化可达3倍,这将对线圈输出的感应电动势产生很大影响。

若取N=20,μ0=4π×10-7N/A2,S=O.002 m2,f=20 kHz,Ip=150 mA,a=0.03m,则可估算出感应电动势的幅值E=5 mV,但这只是一个数量级估算,实际上,若线圈偏离载流导线,或载流导线中的激磁电流减小,或采用尺寸更小的检测线圈时,感应电动势的幅值将迅速减小。

在小车寻道前进过程中,小车和固定在小车上的检测线圈总会左右偏离载流导线,检测电路的任务就是要随时判断出小车与载流线赛道的相对位置,以便根据小车偏离赛道的程度和小车的速度控制小车上舵机的转向角度。而要实现小车与载流线赛道的相对定位,就必须在小车上排列多个相同的检测线圈,与此对应,每个检测线圈都配接相同的信号调理电路,只有位于载流线赛道正上方的线圈对应的电路输出信号最大。

也就是说,小车与载流线赛道的相对位置由多路检测线圈中输出信号的相对最大值决定,而与每个检测线圈输出的信号大小无直接关系,找出各路线圈中感应电动势的最大值,就可知赛道在该线圈下方。尽管激励电流频率和幅值的变化会显著影响线圈输出的感应电动势,但这些因素对所有检测线圈的影响相同,上述“找最大” 实现赛道定位的思路则不受影响,从而提高检测电路对赛道的适应性。

2 智能车控制电路对检测信号的要求

检测线圈输出的感应电动势必须经过放大和必要的处理,最后提供给智能车的单片机进行A/D转换采样,以获取赛道的位置信息。智能车的单片机A/D输入端需要O~5 V之间的单极性电压,对此,可以为单片机提供两种不同的信号类型,单片机采用不同的方式采样。

方式1:将检测线圈输出的频率20 kHz、大约毫伏级的信号进行放大,放大倍数约1 000倍(60 dB),然后进行幅度检波转换为直流电压。单片机对每路检测信号只采样一次就可知道信号大小,巡回采集多路电压进行比较,通过“找最大”就能实现赛道定位。

方式2:直接采集放大后的20 kHz信号(迭加在直流偏置电压上),但要求单片机的A/D采集速率远大于20 kHz,单片机连续采集多个周期的电压,根据信号的周期性从采集的数据中找出最大值和最小值,根据二者的差值获得交流信号的峰峰值。此方式中,单片机对每路信号要快速采样很多次才能获取该路信号的大小。同样,要巡回采集多路电压,通过“找最大”实现赛道定位。

为了实现小车与载流线赛道的准确定位,采用多个检测线圈是必然的选择.赛制规定。最多可使用16个检测传感器。比较上述两种方式,方式2的信号处理电路无需检波功能,但占用单片机大量的工作时间,因此,方式1是合理的选择。

3 信号调理电路设计

由前面的分析可见,信号调理电路的任务和工作条件是:1)带宽和增益,对20 kHz、毫伏级的信号放大约1 000倍,且动态范围较大;2)供电电源,车载电池供电,使用单电源放大电路,电池额定电压为7.2 V;3)信号转换,对放大后的信号进行幅度检波。

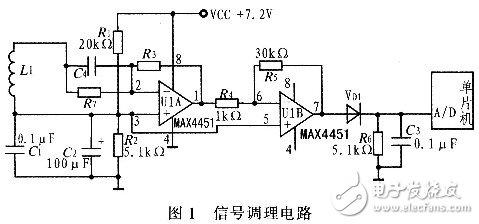

使用分立元件搭建电路虽然能实现该功能,但电路复杂,调试不方便,并且电路性能会随电池电压的波动而变化。常见的通用运放如OP07、LM324、 LM358等,对于20 kHz信号无法满足带宽和增益的要求,同时,其输出摆幅较小。近年来出现的一些新的集成运算放大器能很好地承担上述任务。如OPA228系列运放、 MAX445l系列运放。特别是MAX4451双运放,-3 dB带宽达210 MHz,可以在+4.5~+11 V单电源条件下工作,输出摆幅大,具有轨到轨输出,开环增益大于50 dB,使用两级放大外加负反馈完全能胜任。实际电路如图1所示。

智能车是靠电池驱动的,随着工作时间持续,电池电压必然下降。由于运放MAX4451的共模抑制比极高,典型值CMRR=95 dB,所以在单电源条件下可正常工作,并且,电池电压的波动基本不影响运放的工作性能。

图1中L1是检测线圈。R1、R2分压为运放提供输入偏置电压,适当调节R2可改变放大器的输入偏置电压。由于第2级放大电路的增益设定为 (R5/R4)=30倍,可根据检测线圈L1输出感应电动势的大小,适当选择R3改变第1级的放大倍数,从而使总增益满足要求。引入R7是为了降低第1级放大电路的直流增益,从而提高静态工作点的稳定性。但R7的引入降低了第1级电路的交流放大能力,故接人C4=0.47μF实现交流旁路。VD1、R6和 C3构成幅度检波电路,VD4选择压降较小的高频锗二极管,检波电路的时间常数τ=R6C3一般选择为激磁电流(f=20 kHz)周期的3~5倍,C3的容量越大,输出到单片机A/D端的直流电压中的20 kHz波纹越小,但C3的容量过大将导致电路响应时间长,对智能车与赛道的偏离反应迟钝.C3的实际取值应在此估算的基础上通过测试确定。

此外,按常理,R1=R2分压为运放提供输入偏置应该为电源电压VCC的一半,约3.6 V。但由于VD1、R6和C3构成的是正半周峰值包络检波电路,检测线圈L1的感应电动势越大,检波电路输出的直流电位越高。如前所述,线圈输出的感应电动势受多种因素影响变化范围较大,为增大此电路的输出摆幅,选择R1=20 kΩ,R2=5.1kΩ,使运放同相端的输入偏置电压降低到约1.8 V,以降低检波电路输出端的初始直流电位,增大电路的动态范围。

4 结论

上述电路能满足磁导航智能车对信号检测的要求。电路调节方法:静态条件下,调节R2使检波电路输出电压约为1V;动态条件下,当竖直放置的检测线圈距离赛道载流线最近,且激磁电流为150 mA时,调节R3使检波电路输出电压接近但不超过5 V,以满足单片机A/D端采集电压的要求。

由于检测线圈输出的感应电动势会随着线圈与赛道载流线之间距离增大而迅速减小,为提高赛道检测的灵敏度和准确性.使用一个检测线圈是不行的。实际上,可以在小车的前端平行放置多个竖直检测线圈,每个检测线圈都配接相同的信号调理电路,智能车上的单片机必须快速巡回采集每个调理电路的输出电压,找出输出电压最大值,就可判断出的赛道载流线就在该路检测线圈的正下方。

单片机巡回采集各个调理电路的输出电压时,只需要比较哪一路输出电压最大,就能实现寻道,并不关心具体电压的数值。这种“找最大”方法的优点是:信号调理电路的输出电压与赛道激磁频率((20±2)kHz)、激磁电流(50~150 mA)有关,但激磁频率和激磁电流对各路检测电压的影响是相同的,上述“找最大”方法始终能够根据输出电压的相对最大值判断出赛道位置,这就使得寻道检测电路对赛道有很好的适应能力。

多个检测线圈也可以采用水平放置的方式,配接电路相同。但不难看出,若检测线圈水平放置在载流导线正上方时,感应电动势为零;检测线圈位于载流导线上方的一侧时,感应电动势较大;检测线圈位于载流导线上方的一侧,且偏离较远时,感应电动势减小。此时,智能车上的单片机应该快速巡回采集每个调理电路的输出电压,找出输出电压最小值,就可判断出赛道载流线就在该路检测线圈的正下方。

-

心电信号调理电路设计2012-08-29 1045

-

基于光电管路径识别的智能车系统设计2018-11-06 0

-

信号调理电路的设计(设计调理方案+电路解析)2019-01-07 0

-

振动信号调理硬件电路设计2019-11-02 0

-

怎么实现智能车磁导航中的信号调理电路设计?2021-05-12 0

-

请教大神怎样去设计信号调理电路?2021-05-12 0

-

压力信号调理电路探讨2009-09-21 663

-

基于LMH6505的中频信号调理电路设计2010-05-13 702

-

智能车磁导航中的信号调理电路设计2010-07-21 530

-

温度检测信号调理电路2009-02-15 1336

-

智能车安全驾驶中的信号调理电路设计2014-11-03 1044

-

测控电路--连续信号控制电路2016-12-11 679

-

MEMS陀螺仪CRM100的信号调理电路设计_胡陈君2017-01-18 1227

-

智能车系统主要功能电路设计基础2017-08-28 783

-

智能车控制电路对检测信号的要求及信号调理电路的设计2017-11-13 1203

全部0条评论

快来发表一下你的评论吧 !