电池均衡是有限度的,BMS的均衡电路的数据考虑

描述

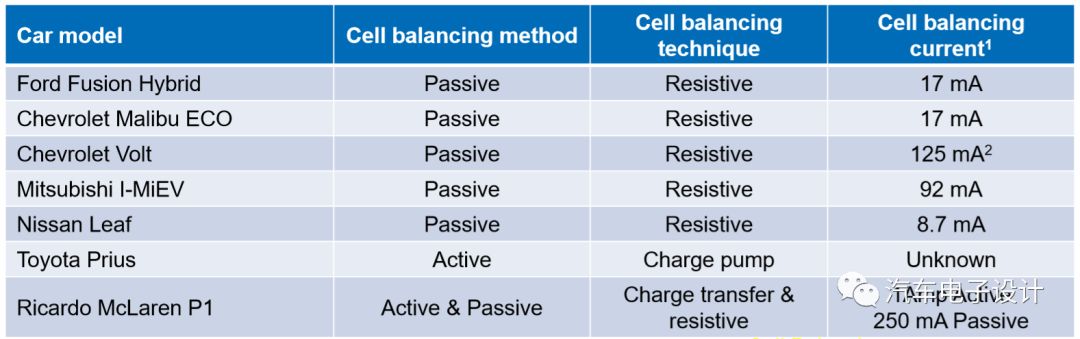

之前有很多的尝试,后面很多企业循着自己惯用的策略基本没怎么调整

1.电池均衡是有限度的,效果需要用一定的参数进行评价。

2.电池均衡在HEV和EV里面,要求有很大的区别。

3.电池均衡的效果必须与成本和额外的能量消耗进行博弈和妥协。

均衡的原因:

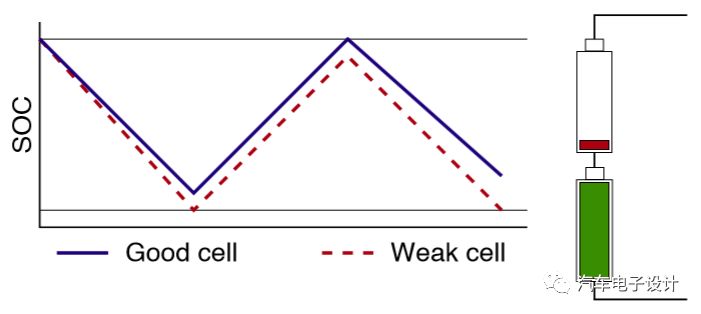

EV和HEV都需要在充电和放电阶段承受很大的瞬间电流,充电的时候表现在制动能量回收。对于锂电池而言,这么大的充电电流可能是部分较满的电池直接超过损坏的电压区间。

放电阶段则是电机在启动和汽车加速的时候,需要很高的瞬间能量。大的放电电流,可能让某些电池处于深度放电的状态,一是影响输出电流,二是电池本身就会损坏。

对于上述的电流计算,其实和整车有很大的关系,相信在后面找到充分的资料和计算公式以后,可以把能量管理单元动力单元和最终的车体环境的参数建立一些计算和评估的公式,在对比当前卖得一些“电动车”时候可以做出一些初步的评估

这套机制在HEV小电池上面还是挺管用的,甚至到PHEV10Kwh还是挺有用的,到大容量的EV电池,动辄150Ah和200Ah真是需要别的想法

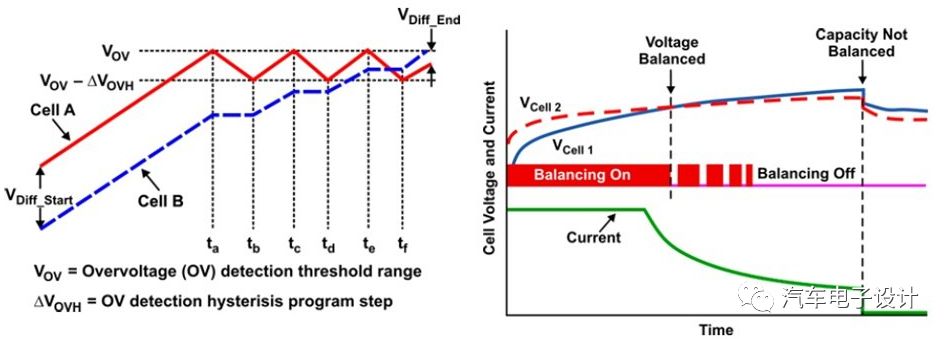

均衡策略关于100mA和30mA均衡电流影响

均衡电流的大小主要影响均衡时间:

均衡时间计算方法如下:

均衡时间T = 均衡容量/均衡电流

对B01_Phase2,以5%的SOC差异为例:

均衡容量= ΔSOC*标称容量= 5%*5.2Ah = 260mAh

100mA均衡电流均衡时间= 260mAh/100mA = 2.6h;

30mA 均衡电流均衡时间= 260mAh/ 30mA = 8.7h;

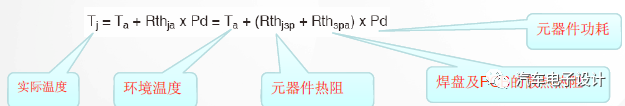

1. 热设计

耗散型均衡电路主要考究均衡电阻的热设计能力

元器件层面: 热阻和结温

系统层面: 环境温度、冷却方式、PCB的热性能

电阻散热模型:

要使实际温度Tj在合理范围,设计上:

a) 降低环境温度;

b) 降低元器件热阻,如选型封装大的SMD;

c) 优化PCB的焊盘,如增大铜箔面积和厚度;

d) 降低单个元器件功耗,如使用多个电阻并联使用;

举例:

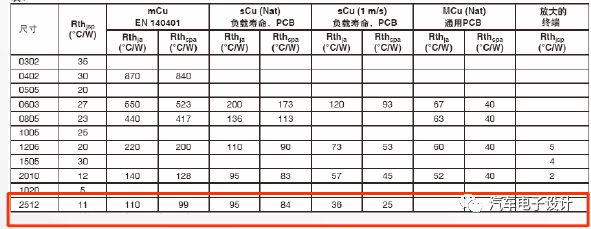

a) 选取vishay的贴片电阻规格分析,如取2512封装/1W规格:

Ta 取电池最高耐温65℃;

电阻结温155℃;

电阻阻值33.2ohm, 工作电流0.1A, 实际功耗为0.332W

使用mCu设计(最差PCB设计:35um铜箔层,1.6mmPCB厚,铜覆盖面≤20%)

实际温度Tj=65 + 110*0.332= 101.52 ℃

满足低于结温要求;

如果加强PCB设计,如使用sCu设计,实际温度会更低;

2. 成本及周期

电阻元器件应用普遍,成本差异不显著,如vishay的1210封装规格贴片,价格在0.16¥左右,即使选型封装更大的2512,估价也会在0.3¥之内;

设计上使用矽胶片导热,以70mm*20mm*2mm 规格大概1.5¥ , 从板如果使用的话,一块就OK, 大概增加1.5¥成本;

PCB优化设计,如增加铜箔厚度,2OZ/4OZ ,PCB面积费用增加约30% ;也可以不增加铜箔设计厚度,在生产制程上增大露铜面,做适当堆锡或加钢网厚度,使用波峰焊和回流焊都可以操作,对生产成本无明显增加,只是锡的导热系数要低于铜,但成本上可很好控制;

设计开发周期跟设计团队经验和能力有关,如对设计参数不确定,需要评估各方案可行性,会延长开发周期;

-

电池并接均衡充电电路图2009-05-20 3603

-

电池组管理之电池均衡2010-10-18 5961

-

电池均衡电路问题 大神进~~2016-04-12 0

-

bms均衡电路2017-03-15 0

-

问题电池的电池管理和电池均衡2018-09-11 0

-

基于LTC6802的锂电池组均衡电路应用2018-10-18 0

-

锂电池保护板被动均衡和主动均衡2018-12-05 0

-

BMS的主要功能均衡管理2019-03-11 0

-

电池管理系统均衡及管理策略2021-04-07 0

-

BMS电池管理测试系统2023-05-16 0

-

BYD电池均衡2016-05-10 610

-

电动汽车BMS的主动均衡和被动均衡是什么?2017-03-21 22610

-

干货!秒懂电源管理系统BMS被动均衡2017-03-24 37704

-

详谈利尔达芯智行智能BMS的电池均衡功能2021-04-28 2496

-

电池仿真器在BMS均衡功能测试中的应用2021-12-17 705

全部0条评论

快来发表一下你的评论吧 !