电动汽车电驱系统分类、技术趋势和主流电驱系统介绍

描述

1综述

电动汽车驱动电机及其控制系统是电动汽车的心脏,是把电能转化为机械能来驱动车辆的部件。它的任务是在驾驶人的控制下,高效率地将动力电池的能量转化为车轮的动能,或者将车轮上的动能反馈到动力电池中。电能和机械能的相互转化在电机转子和定子间的气隙形成。

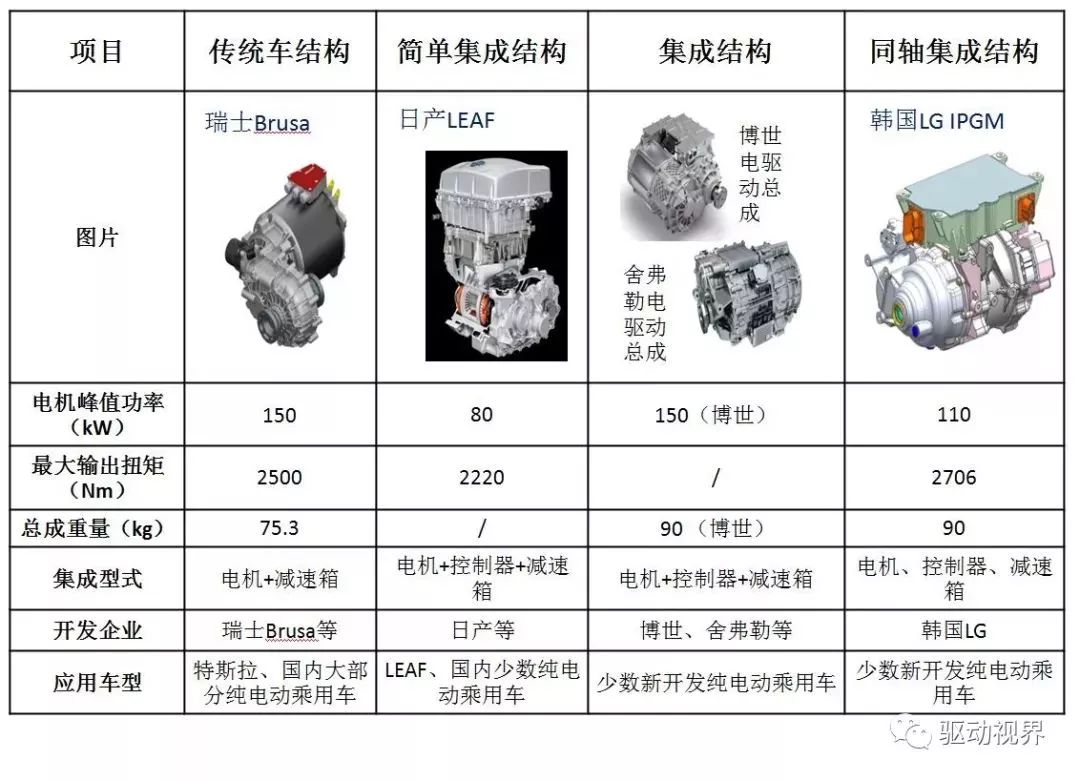

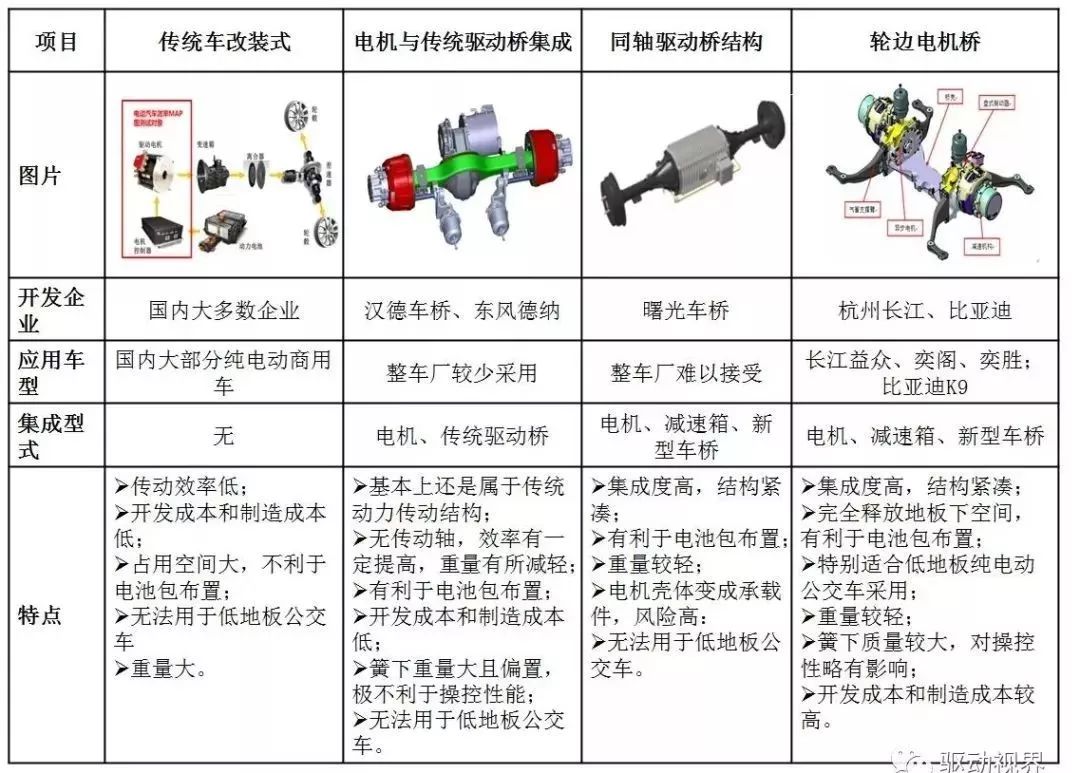

2纯电动汽车电动机驱动系统分类

单电动机:有差速减速器,无离合器和传动装置,需要低速大转矩且速度变化区域大的电动机,电动机与逆变器的容量大。

双电动机:前后驱动和双轮毂电动机两类,双轮毂电动机及逆变器制造成本高。

四轮毂电动机:结构更紧凑,效率最高。

3新能源汽车驱动电动机需满足的性能

汽车运行功能、舒适性、适应环境、一次充电的续驶里程、耐温、耐潮湿、噪音低、结构简单、维修方便等。

(1)低速大转矩特性及较宽范围内的恒功率特性

(2)在整个运行范围内的高效率、低损耗

(3)体积小,重量轻

(4)可靠性好、耐温和耐潮性能强,能够在较恶劣的环境下长期工作。

(5)价格低

(6)高电压(尽量高电压,减小电机尺寸和线束尺寸,降低逆变器成本)

(7)电气系统安全性高(符合相关车辆电气控制安全性能的标准和规定。)

(8)高转速(体积小,重量轻)

(9)在车辆减速时实现制动能量回收并反馈蓄电池。

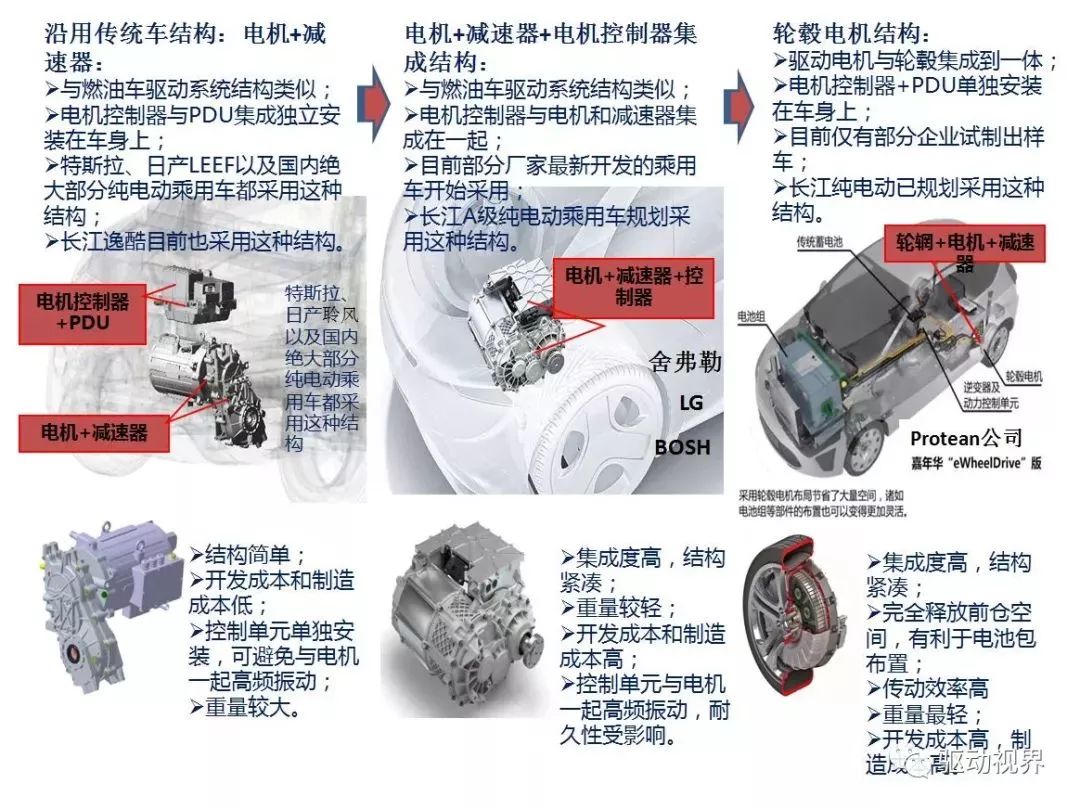

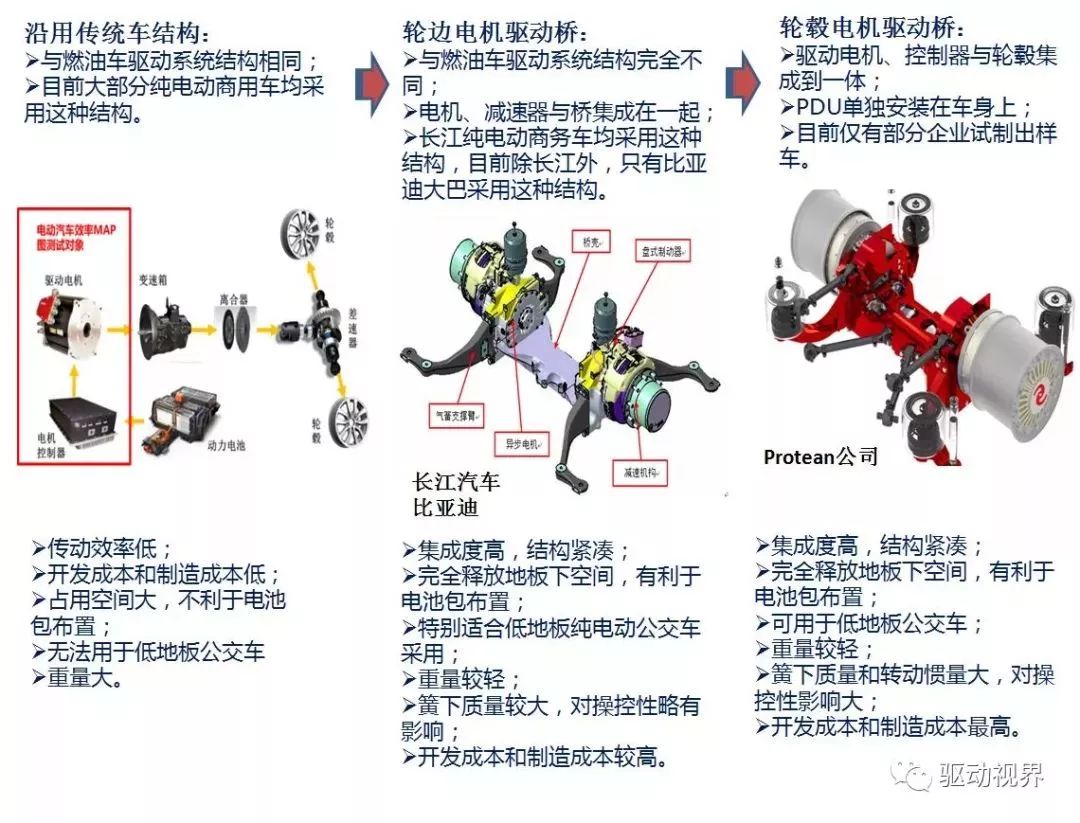

4电驱动系统的结构形式

(1)传统的驱动系统

电动机替代发动机。

仍然采用内燃机汽车的传动系统,包括离合器、变速器、传动轴和驱动桥等总成。

有电动机前置、驱动桥前置(F-F),电动机前置、驱动桥后置(F-R)等各种驱动模式。

结构复杂,效率低,不能充分发挥电动机的性能。

(2)简化的传统驱动系统

采用固定速比减速器,去掉离合器,可减少机械传动装置的质量、缩小其体积。

(3)电动机—驱动桥整体式驱动系统

与发动机横向前置、前轮驱动的内燃机汽车的布置方式类似。

把电动机、固定速比减速器和差速器集成为一个整体,两根半轴连接驱动车轮。

传动机构紧凑,传动效率较高,安装方便,在小型电动汽车上应用最普遍。

(4)双电动机驱动系统

采用两个电动机通过固定速比减速器分别驱动两个车轮。

每个电动机的转速可以独立的调节控制,便于实现电子差速,不必选用机械差速器。

电子差速器的优点是体积小、质量轻,在汽车转弯时可以实现精确的电子控制,提高电动汽车的性能;其缺点是由于增加了电动机和功率转换器,增加了初始成本,而且在不同条件下对两个电动机进行精确控制的可靠性需要进一步发展。

(5)内转子电动轮驱动系统

电动机装在车轮内,形成轮毂电动机,可进一步缩短从电动机到驱动轮的传递路径。

采用高速内转子电动机(约10000r/min),需装固定速比减速器降低车速。一般采用高减速比行星齿轮减速装置,安装在电动机输出轴和车轮轮缘之间,且输入和输出轴可布置在同一条轴线上。

高速内转子电动机具有体积小、质量轻和成本低的优点,但它需要加行星齿轮变速机构。

(6)外转子电动轮驱动系统

采用低速外转子电动机,可完全去掉变速装置。

电动机外转子直接安装在车轮轮缘上,电动机转速和车轮转速相等,车轮转速和车速控制完全取决于电动机的转速控制。

低速外转子电动机结构简单,无需齿轮变速传动机构,但其体积大、质量大、成本高。

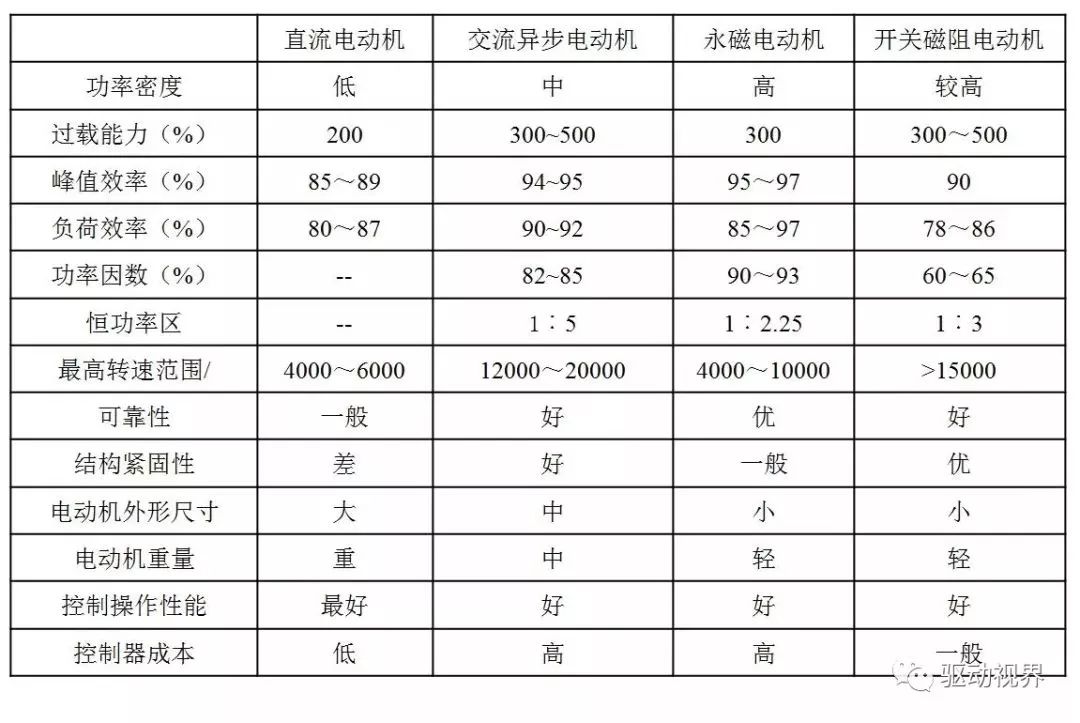

5直流电动机

优点:起步加速牵引力大,控制性能好,控制系统简单,成本低。

缺点:机械转向器会产生火花,转速不能太高,过载能力、转速范围、功率体积比、功率质量比、系统效率、使用维护等受到限制。

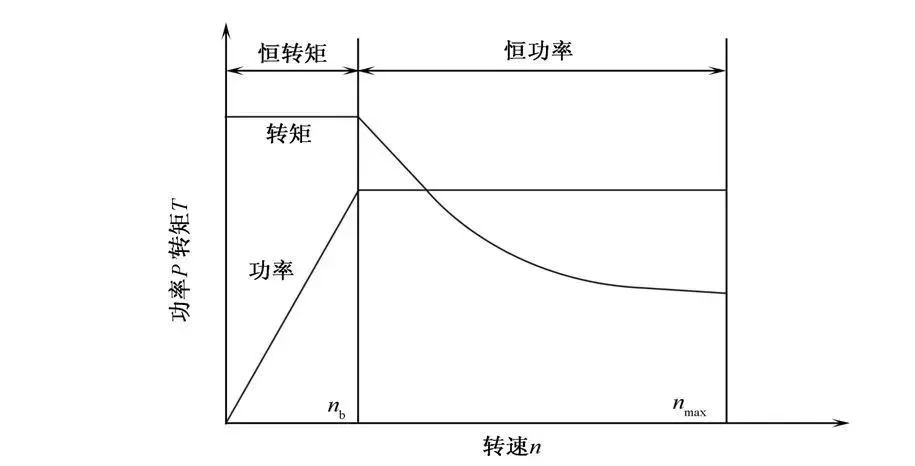

直流电动机的驱动特性

在恒转矩区,励磁电流保持不变,改变电枢电压控制转矩。

在恒功率区,电枢电压保持不变,改变励磁电流或弱磁控制转矩。

直流电动机的驱动特性

电动汽车专用的直流电动机应具有的特点

电枢轴要延长,便于安装测速脉冲发生器和推力轴接头。

转子直径要设计的小些,轴长要设计的长些。

为了便于散热,电枢槽要比实际多一些。

为了换向器片、电刷等的定期检查和维护,检查口应制造的大些。

由于震动,为了防止电刷的误动作,应提高电刷的预压紧力。

电动汽车专用的直流电动机需要考虑的事项有:耐高温性、抗震动性、低损耗性、抗负荷波动、小型轻量化、解决免维护性等。

6交流电动机

(1)同步电动机:转子转速与定子旋转磁场的转速相等。

又分为绕线式和永磁式。

(2)异步电动机:转子转速不等于定子旋转磁场的转速。

优点:结构简单,价格便宜,运行可靠,维护方便,效率较高。

缺点:功率因数低。

电动汽车用交流异步电动机具有以下特点:

高速低转矩时运转效率高。

低速时有高转矩,并有宽泛的速度范围。

易实现转速超过10000r/min的高速旋转。

小型轻量化。

高可靠性。

制造成本低。

控制装置的简单化。

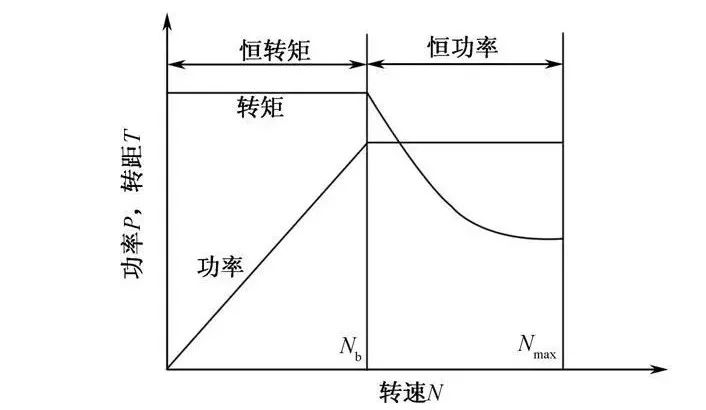

永磁同步电机的驱动特性

异步电动机是多变量系统,电压、电流、频率、磁通、转速相互影响。

异步电动机的调速控制:矢量控制,直接转矩控制,转速控制,变频恒压控制,自适应控制,效率优化控制等。

7永磁电动机

根据输入电动机接线端的电流种类可分为:永磁直流电动机,永磁交流电动机(永磁无刷电动机,没有电刷、滑环或换向器)

根据输入电动机接线端的交流波形永磁无刷电动机可分为:永磁同步电动机、永磁无刷直流电动机

现有的永磁电动机可分为永磁直流电动机、永磁同步电动机、永磁无刷直流电动机和永磁混合式电动机四类(后三种称为永磁无刷电动机)。

根据永磁体在转子上的位置不同,永磁同步电动机可分为:内置式永磁同步电动机(SPM)、外置式永磁同步电动机(IPM)

需要研究解决的问题:

(1)电动机效率:低速效率较低。

(2)电动机的弱磁能力:转速升高,电机电压升高,要继续升高转速,只有调节定子电流来等效弱磁提高转速。磁路磁阻较大,弱磁能力较小。

优点:

较高的“功率/质量”比(转子上无绕组、无铜耗、磁通量小,在低负荷时铁损很小)。

更高的频率、更大的输出转矩。

电机的动态性能好。

电机的极限转速和制动性能等都优。

其冷却系统相对比较简单。

恒转矩区比较长。

电机最高转速较高,能达到10000r/min。

功率密度高、调速性能好。

在宽转速范围内运行效率高(90%~95%)。

缺点:

磁通量调节比较困难。

控制系统变得更加复杂,而且增加了成本。

永磁电机的功率范围较小。

震动、高温和过载电流作用时,可能会使永磁材料的导磁性能下降或发生退磁想象。

电机造价较高。

永磁材料会有退磁效应。

抗腐蚀性差。

永磁材料磁场不可变,要想增加电机的功率,其体积会相应地增大。

8轮毂电动机

轮毂电动机的驱动方式

(1)减速驱动方式

特点:可高速运行,可选内转子电动机,有减速器。

优点:有较高的功率和效率比,体积小,重量轻,扭矩大,爬坡性能好,低速转矩平稳。

缺点: 难实现液态润滑,此轮磨损快,寿命短,不易散热,噪声大。

(2)直接驱动方式

特点:多采用外转子,要求电动机低速转矩大,调节范围宽。

优点:无减速器,结构紧凑、简单、轴向尺寸小,效率较高,响应较快。

缺点:起步、迎风、爬坡、大负荷行驶需要大电流,易损坏电池和永磁体,效率峰值区小,负荷电流超过一定值后效率急剧下降。

使用轮毂电动机驱动系统的汽车具有很多优势:

(1)动力控制由硬连接改为软连接形式。

(2)各电动机轮的驱动力直接独立可控,动力控制更灵活、方便。

(3)容易实现各电动机的电气制动、机电复合制动和制动能量反馈。

(4)底架结构大为简化,整车总体布置和车身设计自由度大。若在四轮电动机驱动系统导入线控四轮转向技术(4WS),车辆转向行驶性能提升,转弯半径减小,甚至可以零半径转向。

轮毂电机的技术优点:

省略大量传动部件,让车辆结构更简单,有利于电池包布置,对地板布置有利,使地板结构更简单;

传动效率高;

重量轻;

可实现多种复杂的驱动方式。

轮毂电机的技术缺点:

轮毂电机较大幅度地增大了簧下质量,同时也增加了轮毂的转动惯量,这对于车辆的操控性能是不利的。

电制动性能有限,维持制动系统运行需要消耗不少电能;

由于轮毂电机系统的电制动容量小,不能满足整车制动性能的要求,都需要附加机械制动系统;

没有了传统内燃机带动的真空泵,就需要电动真空泵来提供刹车助力,但也就意味了有着更大的能量消耗;

轮毂电机工作的环境恶劣,面临水、灰尘等多方面影响,在密封方面也有较高要求,同时在设计上也需要为轮毂电机单独考虑散热问题。

-

电动汽车电机技术及其发展研究2016-06-14 0

-

电动汽车电动机驱动技术及其发展2016-09-08 0

-

电动汽车快速充电技术研究及发展趋势2018-10-09 0

-

电动汽车驱动电机的选配原则研究2018-10-19 0

-

直驱和双馈风机技术流派大比对2018-10-22 0

-

电动汽车电机基础知识2018-10-26 0

-

电动汽车的高性能运行离不开这项试验2018-11-09 0

-

混合电驱传输系统详解2019-07-19 0

-

LDWS系统分类2019-09-23 0

-

电动汽车交流充电桩怎么设计?2020-04-20 0

-

到底什么是通信系统呢?如何对通信系统分类?2021-06-21 0

-

电动汽车的充电站介绍2022-11-14 0

-

自动控制系统分类2009-07-27 2230

-

GPS全球定位系统分类原理2010-01-29 1547

-

扩声系统有什么组成_扩声系统分类2018-05-29 7749

全部0条评论

快来发表一下你的评论吧 !