基于AT89S51设计的机载数字化发电机控制盒设计

控制/MCU

描述

直升机起飞后,由飞机发动机带动发电机发电为机载设提供一个稳定的115 V/400 Hz的交流电。所有用电的机载设备电源都是直接使用115 V/400 Hz或经变换后使用,因此,该电源的稳定性直接关系到机载设备的寿命及飞行安全。机载控制保护盒主要监测发电机电网的电压、频率等信号,当电网出现过压、欠压、过频、欠频、过过频、欠频和差动电流超标时,在安全时间内及时切断主电路和发电机激磁电路转为备用电源供电,从而有效保护机载设备和飞行安全。

某型直升机机载控制保护盒是上世纪80年代的产品,控制电路均由分立元件搭建的模拟电路实现,具有体积大、测量误差大等缺点。本文采用AT89S52单片机设计了一款数字化机载控制保护盒,该数字化机载控制保护盒在完成保护功能的基础上提高了测量精度,缩短了保护时间,还增加了声音告警功能。

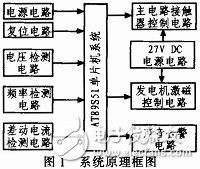

1 系统组成与工作原理

控制保护盒由AT89S52单片机系统、电源电路、复位电路、电压检测电路、频率检测电路、差动电流检测电路、主电路接触器控制电路、27 V直流电源电路、发电机激磁控制电路和声音告警电路组成,如图1所示。其中电源电路为单片机提供+5 V直流电源、27 V直流电源电路为接触器提供27 V电源。其工作原理如下:电压检测电路对机载交流电源采样。采样后变换成直流电,该直流电经AD转换后,变换成数字信号与存储在单片机内的数据比较,确定机载交流电是否发生过压或欠压,当发生过压或欠压时,延时一定的时间后发出控制信号,切断主电路接触器和发电机激磁电路,同时发出声音告警信号;频率检测电路将机载交流电转换成与频率相关的脉冲信号,该信号经计数后转换成频率信号,当发生过频、过过频、欠频和欠欠频故障时,单片机发出控制信号切断主电路接触器和发电机激磁电路,同时发出声音告警信号;差动电流检测电路检测机载三相交流电源,当三相电源电流差值达到一定数值后,单片机发出控制信号切断主电路接触器和发电机激磁电路,同时发出声音告警信号。

2 硬件设计

控制保护盒硬件部分由单片机系统、电源电路、频率检测电路、差动电流检测电路、电压检测电路、供电控制电路和发电机激磁电路7部分组成。AT89S52单片机系统采用最小单片机系统和按键复位设计,具体电路不再详述,主要介绍其余6部分电路。

2.1 频率检测电路和电压检测电路

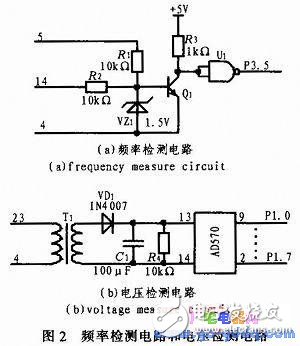

频率检测电路,如图2(a)所示。主要实现对机载交流电源频率进行检测,当机载交流电源出现过频、过过频、欠频和欠欠频故障时,在规定时间内切断机载发电机激磁电路和机载设备供电电路。取机载交流电源任意一相输入控制保护盒的5(或14)号和4号插针,交流电源流经限流电阻和1.5 V稳压管,当交流电源电压瞬时值高于1.5 V时,稳压管反向导通形成1.5 V电压,三极管导通输出0 V电压,经与非门整形后输出逻辑高电平“1”,输入单片机P3.5口;当交流电源电压低于1.5 V时,稳压管正向导通,三极管截止输出5 V电压,经与非门整形后输出逻辑低电平“0”,输入单片机P3.5口;因此,每一个交流电周期,P3.5口得到一个高电平。AT89S52单片机在一定时间内计数P3.5口的脉冲数,通过计算得到机载交流电源的电源频率,完成频率检测。

电压检测电路,如图2(b)所示,主要实现对机载交流电源电压进行检测,当机载交流电源出现过压和欠压故障时,在规定时间内切断机载发电机激磁电路和机载设备供电电路。取机载交流电源任意一相输入控制保护盒23号和4号插针,交流电源经变压器变压和二极管整流后,在AD模数转换器AD570的输入端得到稳定的直流电压,该电压经模数转换后得到8位的数字信号,该数字信号输入单片机的P1口,即P1口得到机载交流电源的电压检测值,完成电压检测。

2.2 差动电流检测电路和电源电路

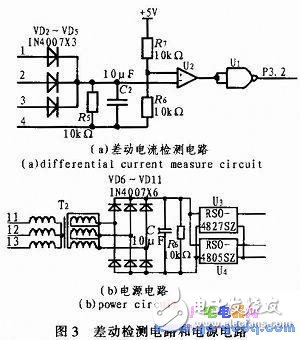

差动电流检测电路,如图3(a)所示,主要实现对机载三相交流电源三相电流进行检测,当机载交流电源出现三相差动电流达到极限值时,在规定时间内切断发电机激磁电路和机载设备供电电路。三相检测电流由控制盒1号、2号和3号插针输入,经半波整流后输入比较器的反向输入端,而比较器的正向输入端为一个通过电阻分压设定的值,故当差动电流达到极限值时,比较器反向输入端电压高于正向输入端电压,比较器输出低电压0 V,经与非门整形后,变为逻辑高电平“1”,输入单片机P3.2中断口,完成差动电流检测。

电源电路如图3(b)所示,该电路输出27 V和5 V两路直流电源。机载三相交流电源由11号、12号和13号插针输入控制保护盒,变压器变压后,经三相桥式整流电路得到稳定的48 V直流电源,该直流电源经DC/DC模块RSO-4827SZ和RSO-4805SZ后得到27 V和5 V直流稳压电源;其中27 V电源用于控制发电机激磁电路的继电器和机载设备供电控制电路的继电器,5 V电源用于给单片机、比较器和数字芯片供电。

2.3 供电控制电路和发电机激磁电路

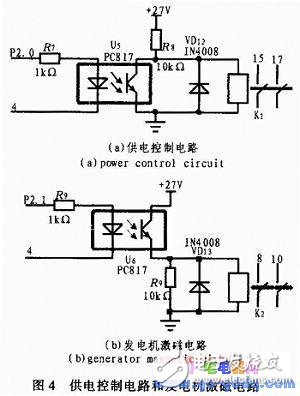

供电控制电路如图4(a)所示,机载电源通过15号插针和17号插针向设备供电,机载电源正常时,P2.0口输出低电平,光耦断开,继电器吸合,机载电源向机载设备供电;当机载电源出现过压、欠压、过频等故障时,AT89S52单片机系统的P2.0口输出高电平,光耦导通,继电器控制线圈两端电压为零,继电器断开,机载电源与机载设备之间电路断开。

发电机激磁电路如图4(b)所示,机载电源通过控制盒8号插针和10号插针向机载发电机激磁电路注入交流电建立发电机的磁场,发电机在发动机的带动下发出115 V/400 Hz的交流电;机载发电机发出的电压正常时,P2.1口输出高电平,光耦导通,继电器控制线圈两端电压为27 V,继电器吸合,发电机保持恒定磁场;当机载电源出现过压、欠压、过频等故障时,P2.1口输出低电平,光耦断开,继电器控制线圈两

端电压为零,继电器断开,机载发电机激磁电路断开,磁场消失,发电机停止发电。

3 软件设计

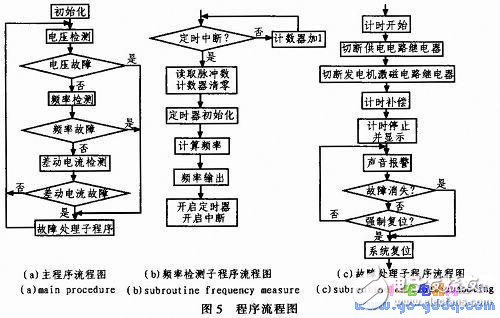

系统主程序流程如图5(a)所示,上电复位后系统初始化,首先对机载电源电压进行检测得到检测值,该电压值首先与固化到单片机内部的过压故障电压值进行比较,若超过过压故障电压值,则进入故障处理子程序;然后与欠压故障电压值进行比较,若低于欠压故障电压值,则进入故障处理子程序;若电压检测值高于欠压故障电压值而低于过压故障电压值,则表示无电压故障。若无电压故障,则系统对电源频率进行检测,得到的检测值分别与固化到单片机内部的过频故障值、过过频故障值、欠频故障值和欠欠频故障值进行比较,若检测值超过过频故障值和过过频故障值,则进入故障处理子程序;若检测值低于欠频故障值和欠欠频故障值,则进入故障处理子程序;否则,表示电源无频率故障。若无频率故障,则检测差动电流,当差动电流达到故障值时,产生中断,进入故障处理子程序;若仍无差动电流故障,则循环检测电源的电压、频率和差动电流。

频率检测子程序流程图如图5(b)所示,由图2(a)可知,机载交流电源每一个周期,计数器增加一个脉冲;当定时中断时,读取计数器的脉冲数,同时将计数器清零,并将定时器初始化;得到的脉冲数与定时器的定时时间相除,即得到机载电源的频率;单片机系统计算出频率后输出,同时开启定时器和计数器,开始下次频率检测。

故障处理子程序流程图如图5(c)所示,当机载电源发生故障时,系统进入故障处理子程序,单片机开始计时,并切断供电电路保护机载设备、切断发电机激磁电路转由备用电源供电;供电电路和发电机激磁电路切断后,进行计时补偿,补偿由于切断供电电路和发电机激磁电路过程中产生的延时误差,得到真实的从机载电源发生故障到切断电路的延时时间并进行显示;而后发出相应的声音告警,直到故障消失或系统强制复位;退出故障处理子程序。

4 实验结果

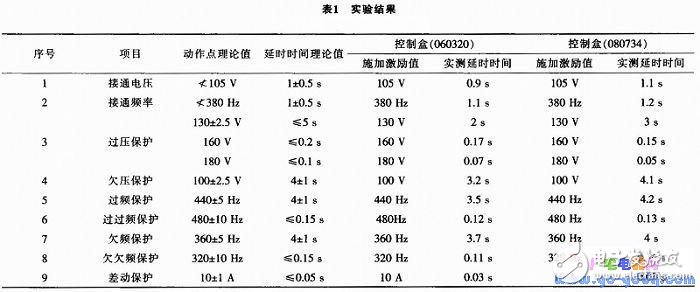

采用AT89S51设计的数字化发电机控制盒(编号为060320和080734)实验结果如表1所示。表中第3列为机载电源故障动作点理论值,第4列为故障时机载电源从发生故障到控制盒切断供电回路的延时时间理论值。第5列和第6列为控制盒060320测试时施加的故障电源动作点值和故障电源施加到供电回路被切断的延时时间实测值;第7列和第8列为控制盒080734测试时施加的故障电源动作点值和故障电源施加到供电回路被切断的延时时间实测值。从实验结果看,设计的控制盒完全能满足机载电源保护延时要求。

-

基于AT89S51单片机的40个实验2012-07-31 0

-

基于AT89S51单片机的数字温度测量及显示系统设计2012-08-16 0

-

AT89S51单片机2013-10-12 0

-

求助! AT89S51单片机控制步进电机编程2014-03-24 0

-

1kW无刷励磁发电机组AVR控制盒设计2014-03-25 0

-

AT89S51单片机的I/O端口的特点及使用注意事项有哪些2021-08-04 0

-

发电机的参数是怎样命名的2021-08-27 0

-

柴油发电机组自动化控制系统的特点2021-09-15 0

-

AT89S51/52单片机与AT89C51单片机的主要区别在哪2021-11-09 0

-

浅析AT89C51、AT89S51和STC89C51的区别2021-12-08 0

-

AT89S51引脚图,AT89S51单片机引脚说明及管脚定义2009-04-29 51182

-

双馈发电机的控制框图2010-02-22 1725

-

AT89C51与AT89S51有何不同_AT89C51与AT89S51的区别2018-01-08 35998

-

AT89S51系列单片机的特点(AT89S51引脚功能及应用电路)2018-05-14 51950

全部0条评论

快来发表一下你的评论吧 !