简单DIY印制电路板设计制作过程

PCB

描述

设计印制电路板的大体步骤

在设计电路板时,首先应对电子制作中的所有元件的引脚尺寸、结构封状形式标注详细真实的具体数字,应注意的是有时同一型号的元件会因生产厂家不同在数值及引脚排列上有所差异;其次,根据所设计的电原理图,模拟出元件总体方框图:最后,根据方框图及电性要求,画出电路板草图。在画各元件的详细引脚及其在电路板上的位置时,应注意处理好元器件体积大小及相互之间的距离、周边元件距边缘的尺寸,输入、输出、接地及电源线,高频电路、易辐射、易干扰的信号线等。

印制电路板设计遵循的原则

1、元件布局

首先,要考虑PCB尺寸大小。PCB尺寸过大时,印制线条长,阻抗增加,抗噪声能力下降,成本也增加;过小,则散热不好,且邻近线条易受干扰。在确定PCB尺寸后,了解各个元件的属性信息,包括电气性能、外形尺寸、引脚距离等,再确定元件的位置。最后,根据电路的功能单元,对电路的全部元器件进行布局,需要注意以下几个方面:

1)元件排列一般按信号流向,从输入级开始,到输出级终止。每个单元电路相对集中,并以核心器件为中心,围绕它进行布局。尽可能缩短高频元器件之间的连线,减少它们的分布参数和相互间的电磁干扰。对于可调元件布置时,要考虑到调节方便。易受干扰的元器件不能相互挨得太近,输入和输出元件应尽量远离。

2)对称式的电路,如推挽功放、差分放大器、桥式电路等,应注意元件的对称性。尽可能使分布参数一致,有铁芯的电感线圈,应尽量相互垂直放置,且远离,以减小相互间的耦合。

3)对于电位器、可调电感线圈、可变电容器、微动开关等可调元件的布局应考虑整机的结构要求。若是机内调节,应放在印制板上方便于调节的地方;若是机外调节,其位置要与调节旋钮在机箱面板上的位置相适应。

4)元件排列均匀、整齐、紧凑,密度一致,尽量做到横平竖直,不能将元器件斜排或交叉重排。单元电路之间的引线应尽可能短,引出线数目尽可能少。

5)位于电路板边缘的元器件,离电路板边缘一般不小于2mm。各元件外壳之间的距离,应根据它们之间的电压来确定,不应小于0.5mm。

2、布线

元件布局确定后,就可开始实施布线,印制电路板布线时应注意以下几点:

1)布线要短,尤其是晶体管的基极、高频引线、高低电位差比较大而又相邻的引线,要尽可能的短,间距要尽量大,拐弯要圆,输入输出端用的导线应尽量避免相邻平行。2)-般公共地线布置在边缘部位,便于将印制电路板排在机壳上。

3)印制电路板同一层上不应连接的印制导线不能交叉。印制摄导线的最小宽度主要由导线与绝缘基扳间的粘附强度和流过它们的电流值决定。导线宽度为1.5mm可满足要求。对于集成电路,尤其是数字电路,通常选0.02~0.3mm导线宽度。

4)印制导线拐弯处一般取圆弧形,而直角或夹角在高频电路中会影响电气性能。此外,尽量避免使用大面积铜箔,否则,长时间受热时,易发生铜箔膨胀和脱落现象。必须用大面积铜箔时,最好用栅格状。这样有利于排除铜箔与基板间粘合剂受热产生的挥发性气体。

3、焊盘

焊盘中心孔要比器件引线直径稍大一些。焊盘太大易形成虚焊。焊盘外径D-般不小于(d+1.2)mm,其中d为引线孔径。对高密度的数字电路,焊盘最小直径可取(d+l.O)mm。

印制电路板的装配

1、元器件引线成型

为使元件在印制电路板上排列整齐、美观,避免虚焊,将元器件引线成型也是非常重要的一步。一般用尖嘴钳或镊子成型。元器件引线成型有多种,基本成型方法、打弯式成型方法,垂直插装成型方法、集成电路成型方法等。

2、元器件引线及导线端头焊前处理

为保证焊接质量,元件在焊接前,必须去掉引线上的杂质,并作浸锡处理。带绝缘层的导线按所需长度截断导线,按导线的连接方式决定剥头长度并剥头,多股导线捻头处理并上锡,这样可保证引线介接入电路后装接可导电良好且能承受一定拉力而不致产生断头。

3、元器件的插装方法

电阻器、电容器、半导体器件等轴向对称元件常用卧式和立时两种方法,采用哪种插装方法与电路板的设计有关,看具体的要求。元件插装到电路板上后,其引线穿过焊盘后应保留一定的长度,一般l-2mm左右,直插式的,引脚穿过焊盘后不弯曲,拆焊方便,半打弯式将引脚弯成45度,具有一定的机械强度,全打弯式,引脚弯成90度左右,具有很高的机械强度,要注意焊盘中引线弯曲的方向。

4、元器件的焊接

在焊接电路时,将印制电路板按单元电路区分,一般从信号输入端开始,依次焊接,先焊小元件,后焊大元件。焊接电阻时,使电阻器的高低一致,电容要注意“+”,“一”极性不能接错,二极管的阴阳极性不能接错,三极管在焊接时焊接的时间尽可能短,用镊子夹住引线脚,以利散热。集成电路线焊接对角的两只引脚,然后再从左到右自上而下逐个焊接,焊接时,烙铁头一次粘锡量以能焊2-3只引脚为宜,烙铁头先接触印制电路板上的铜箔,待焊锡进入集成电路引脚底部时,烙铁头再接触引脚,接触时不宜超过3S,且要使焊锡均匀包住引脚,焊后要检查是否漏焊、碰焊、虚焊,并清理焊点处焊料。

5、焊接质量检验

1)目测检查

从外观上检查焊接质量是否合格,是否漏焊,焊点周围是否残留焊剂,有无连焊、桥焊,焊盘有无裂纹,焊点是否光滑,有无拉尖现象等。

2)手触检查

用手触摸元器件,有无松动、焊接不牢的现象,用镊子夹住元器件引线轻轻拉动,有无松动现象,焊点在摇动时,上面的焊锡是否有脱落现象。

DIY印制电路板设计制作过程

工具/原料:

●感光电路板x1块

●三氯化铁x1瓶,或者环保蚀刻剂x1包

●感光板显影剂x1包

●透明胶x1卷

●铅笔x1

●台灯x1

●玻璃片(越厚越好)x1

●塑料盆或保鲜盒x1(注意一定是塑料的啊!!)

●美工刀x1

●钢尺x1

●电子称或天平x1(除非你想一次把所有药品用完)

●秒表,手表,钟,能计时就行

●平头镊子x1

●电钻,台钻,能打孔的就行了。注意要用细钻头!0.8mm左右合适。

制作步骤:

1、绘制并打印电路图

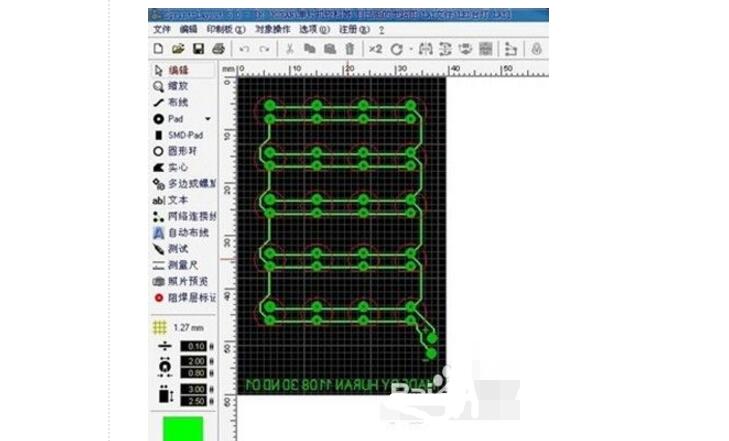

首先当然是绘制电路图啦,这里我用的是一个叫SprintLayout的PCB设计软件,给诸位菜鸟盆友们推荐SprintLayout!它因为操作简单,易上手等优势。

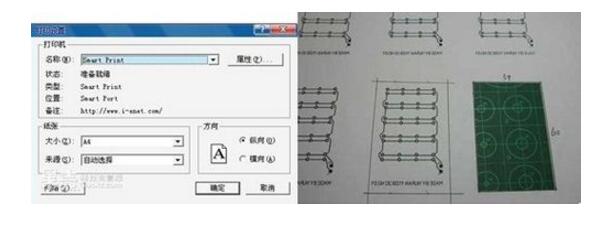

这个SprintLayout需要打印才行…没打印机的去百度查查“SmartRrinter虚拟打印机破解版”,这是很实用的绿色软件,可以把任何文档——只要有打印选项的,转换成N多格式的图片,再把这图片拿到文印店去打印,这就省去了拿着个.LAY文件去打印,人家又打不开的囧况…

把电路图打印出来!按照设计的尺寸,裁下来!需要注意的是,请仔细观察你打印出来的线路,有的时候会有断线或者短路的情况……任何瑕疵,感光板都会跟着你照做。所以如果是喷墨打印机,请把线距放宽一点,要是断线了就补上,短路了就调宽线距再重新打印!

2、开始感光

中间是金电子的旧版感光板(已经过期了TwT),左边是新版的感光板。最右边是三氯化铁块,一瓶装的。下面是感光板显像剂。

很多人问感光板的价格,在我住的广州,岗顶新赛格电子城,三楼有一家,10元可以买到100×150mm的巨大板子了,很够用了。瓶装三氯化铁十几元的样子,可以腐蚀N多线路板。显像剂,1元的东西……

裁下来的电路图。注意:以下由于感光板对光敏感的缘故,关了台灯。用美工刀+钢尺在感光板上划出你需要的区域,多划几次,多用点力!按图所示摆放好电路板,然后用另一只手按下去用力!切割完毕!

重新切割,切好了。注意要把白色的保护膜撕掉!再进行感光作业!撕掉感光膜之后的效果,应该看到墨绿色的感光层。把电路图图纸有字迹的那一面朝感光膜用透明胶贴好。

感光膜朝上,用玻璃压好。玻璃是我从别人家装修时搞来的……越厚越好,厚就重,压的就紧。控制台灯与板子之间的距离在5CM左右!

好了,开始感光!注意感光过程中不要碰玻璃,不要关台灯和移动台灯的位置。20分钟左右之后来关掉台灯吧!

3、配置显影剂

在感光的间隙里,咱们来配置显影剂。一包显影剂有29G,多了,10G左右就够了……按照显影剂:水为1:20的比例来配制显影液(再次强调一定要用塑料盆!)将显影剂倒进准备好了的200ML水中,搅拌,晃动容器,直至显影剂完全溶解,不再有任何颗粒为止。然后取出感光好了的电路板,撕掉透明胶,此时应该是这个样子的。

将板子缓缓放进显影液中(别扔进去),数秒后可以看见非电路部分的感光膜逐渐变成绿色烟雾状并漂浮出来,此时轻轻晃动塑料盆,直到如下图所示的情况。线路部分已经清晰明了,非线路部分的墨绿色感光膜也应该全部溶解。此时再等个3-5秒。以保证显像过程100%完成!

注意:用过的显像液严禁再次使用。用过的显像液请稀释20倍后再排放到城市下水系统中!

4、开始蚀刻

称出适量三氯化铁块,再按三氯化铁块:水为3:1左右的比例配置蚀刻液。

一定注意:三氯化铁有腐蚀性,严禁直接用手抓取,用来夹取的镊子用完后也应及时清洗。若不慎入眼请立刻用大量清水清洗并以最快速度找医生!然后将三氯化铁块扔进水里,过几分钟再来看吧,溶解的很慢的……

当溶液呈褐色且没有任何固体在内的时候,就表示蚀刻液已经配置好了!

注意:一定要保证蚀刻液中没有任何杂质!蚀刻液最不能容忍的杂质就是油脂!水中放几颗铁钉可以加快蚀刻速度,试试?

将感光好的板子缓缓放入蚀刻液中(其实应该电路朝下飘在液面上的,但是由于板子面积不够,所以只有沉底了……)注意过程中不要动盆子,也不要用任何东西去碰板子!否则后果会很严重!

过一个小时之后来看吧(嫌时间太长?加大蚀刻液浓度!),这时可以用塑料袋当手套,把板子小心翼翼的拿出来(注意不要碰到线路部分!),观察非线路部分是不是已经没有金属色泽?要是还有的话,继续泡半个小时再来看啦~如果不确定的话,可以如下图所示用万用表测测非电路部分的电阻,阻值要是无穷大的话就好了!如果你测出来是这个样子,那么恭喜你,你的第一块感光电路板已经制作成功了。

5、打孔、安装元件、焊接

台钻打孔!注意别打偏了,密密麻麻的孔,最好清理一下打孔出来的渣渣…亮点在于增加了补光系统(6个3MMLED而已嘛),加强了结构的稳定性。安装元件,焊接!放好20个“草帽LED”。

6、至此你的第一块漂亮的印制电路板就制作成功了。

-

电路板pcb制作过程2024-03-05 3068

-

浅谈多层印制电路板的设计和制作.zip2022-12-30 638

-

印制电路板的制作及检验2020-11-20 12298

-

印制电路板的一般布局原则_印制电路板前景2019-05-17 4579

-

印制电路板基础知识点汇总_印制电路板制作过程2018-05-03 6520

-

浅谈多层印制电路板的设计和制作2017-01-12 800

-

印制电路板蚀刻过程中的问题2011-08-30 4052

-

制作业余印制电路板的方法2010-03-13 1230

-

印制电路板的分类2009-03-08 2228

-

印制电路板设计规范2008-12-28 1313

-

浅谈多层印制电路板的设计和制作pdf2008-08-15 7922

全部0条评论

快来发表一下你的评论吧 !