各种SiC功率器件的研究和开发进入迅速发展时期

电子说

描述

上世纪四五十年代,以硅(Si)和锗(Ge)为代表的第一代半导体材料奠定了微电子产业的基础。经过几十年的发展,硅材料的制备与工艺日臻完美,Si基器件的设计和开发也经过了多次迭代和优化,正在逐渐接近硅材料的极限,Si基器件性能提高的潜力愈来愈小。现代电子技术对半导体材料提出了高温、高功率、高压、高频以及抗辐射等新要求,而宽带隙第三代半导体材料SiC拥有非常高的击穿场强、卓越的开关性能和良好的热导率,极其适合下一代电源转换应用,如太阳能逆变器、UPS、电动汽车和工业传动等。

SiC功率器件的研发始于1970年代,80年代SiC晶体质量和制造工艺获得大幅改进,随着90年代高品质6H-SiC和4H-SiC外延层生长技术的成功应用,各种SiC功率器件的研究和开发进入迅速发展时期。

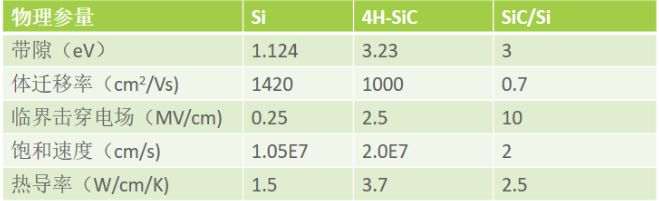

SiC是由硅和碳组成的化合物半导体材料,C原子和Si原子不同的结合方式使SiC拥有多种晶格结构,如4H,6H,3C等等。4H-SiC因为其较高的载流子迁移率,能够提供较高的电流密度,常被用来做功率器件。下表是4H-SiC与Si物理特性对比。我们可以清楚地看到4H-SiC禁带宽度为Si的3倍,击穿场强为Si的10倍,漂移率为Si的2倍,热导率为Si的2.5倍。这些优异的特性是如何带来功率器件的改变呢?我们接下来分三个方面详细地分析一下。

击穿电压与通态电阻

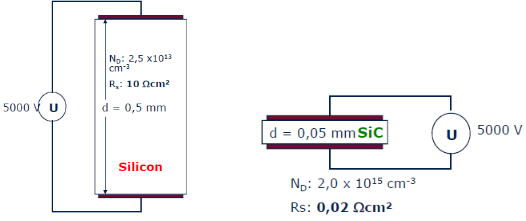

击穿电压是功率器件的一个重要指标。功率开关器件的正向电压承受能力与其漂移区的长度和电阻率有关,而单极功率开关器件的通态电阻又直接决定于漂移区的长度和电阻率,与其制造材料击穿电场强度的立方成反比。因为4H-SiC有10倍于Si的击穿电场强度,因此基于SiC的功率器件允许使用更薄的漂移区来维持更高的阻断电压,从而显著降低了正向压降以及导通损耗。由下图可见,如果要获得5000V的耐压,使用掺杂为2.5e13/cm3的衬底材料,Si基功率器件需要漂移层厚度0.5mm,单位面积电阻为10Ωcm2;SiC MOSFET使用掺杂为2.0e15/cm3的漂移层,需要的厚度仅有0.05mm,单位面积电阻仅为0.02Ωcm2。

开关频率

使用SiC代替Si,不但其通态比电阻会大大降低,动态损耗也会大大降低,。这是因为碳化硅的击穿电场强度是硅的10倍,其电子饱和漂移速度也是硅的2倍,更有利于提高器件的工作频率。传统的硅基高频功率器件比如MOSFET和肖特基二极管,在获得更高耐压的同时正向压降也会成倍增加,因此不适合高压应用,目前常见的MOSFET耐压都在900V以下。因此目前高压领域主要使用Si IGBT,但IGBT是双极型器件,在关断时存在拖尾电流,造成比较大的关断损耗。SiC MOSFET能够承受相当高的阻断电压,并且因为是单极器件,不存在拖尾电流。SiC的出现将使MOSFET和肖特基二极管的应用拓展到更高的电压等级。SiC单位面积的导通电阻非常低,与功率等级相当的Si器件相比,SiC器件的芯片尺寸可以大幅缩小,因此寄生电容更低,使器件的驱动更容易,且开关速度更快。因为SiC器件的高频工作特性,在系统中可以使用更小变压器,从而降低开关损耗和提高效率,并且大大降低了系统的体积。

热特性

SiC的禁带宽度3.23ev,相应的本征温度可高达800摄氏度。如果能够突破材料及封装的温度瓶颈,则功率器件的工作温度将会提升到一个全新的高度。SiC材料拥有3.7W/cm/K的热导率,而硅材料的热导率仅有1.5W/cm/K,更高的热导率可以带来功率密度的显著提升,同时散热系统的设计更简单,或者直接采用自然冷却。

挑战与展望

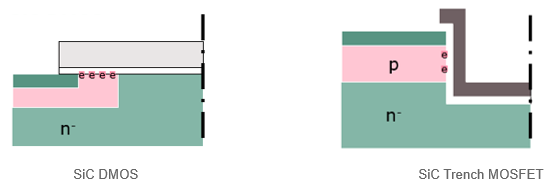

SiC虽然拥有卓越的性能,但离广泛普及的应用,还存在着一些挑战。例如SiC-SiO2界面电荷密度大大高于Si-SiO2,受此影响,SiC MOSFET的沟道电子等效迁移率远低于体电子迁移率,使沟道电阻远大于漂移区电阻,成为决定器件通态比电阻大小的主要成分。为了获得合理的通态电阻,一般驱动SiC MOSFET会选择更高的门极电压,而使用更高的门极电压将会增加栅氧化层的电应力,从而对器件的长期可靠性造成不良影响。为了解决这些困扰,一方面SiC衬底处理、外延生长和制备工艺等方面的进展将会大大降低缺陷密度;另一方面器件结构方面的改进也有助于降低栅极驱动电压,延长器件寿命,比如英飞凌CoolSiCTM MOSFET采用的沟槽栅结构,在SiC晶体的C-面形成导电沟道。在这个晶面上,缺陷较少,界面电荷密度较低,因而允许更高的电子迁移率,从而使得器件可以采用与硅基IGBT及MOSFET相当的驱动电压,约15V。

综上,凭借禁带宽度大、击穿电场高、热导率大等特性,在可以预见的未来,我们将看到SiC对电力电子行业产生的革命性影响。SiC MOSFET用于太阳能,UPS,工业传动等应用时,可以使得逆变器效率更高,输出功率更大,系统尺寸更小,冷却系统更简单(散热器体积更小或采用自然冷却)。英飞凌一直在不断开发碳化硅最前沿的技术,产品以及解决方案,致力于满足用户对节能,提升效率、缩减尺寸、系统集成和提高可靠性的需求。

碳化硅应用市场的未来已经到来,但面对新技术,新应用,总会有新的挑战,比如可靠性,高成本,应用技术门槛高等。那么,如何应对技术挑战?如何拥抱和迎接新一轮的技术浪潮?

-

现代电力电子器件的发展现状与发展趋势2017-05-25 0

-

第三代半导体材料盛行,GaN与SiC如何撬动新型功率器件2017-06-16 0

-

未来发展导向之Sic功率元器件2017-07-22 0

-

SiC功率器件的封装技术研究2018-09-11 0

-

SiC功率元器件的开发背景和优点2018-11-29 0

-

SiC功率器件概述2019-05-06 0

-

【罗姆SiC-MOSFET 试用体验连载】SiC MOSFET元器件性能研究2020-04-24 0

-

碳化硅陶瓷线路板,半导体功率器件的好帮手2021-03-25 0

-

什么是基于SiC和GaN的功率半导体器件?2023-02-21 0

-

SiC MOSFET的器件演变与技术优势2023-02-27 0

-

SIC功率器件的发展现状!2022-11-24 2046

全部0条评论

快来发表一下你的评论吧 !