科立视正在借助多物理场仿真来评估和优化玻璃制程

电子说

描述

智能手机和平板电脑已经成为我们日常工作学习和休闲娱乐的亲密伙伴。在这些移动设备的屏幕上有一层玻璃,被称为盖板玻璃,也叫保护玻璃。盖板玻璃的主要作用是保护屏幕、保证透光率和装饰外观。

盖板玻璃属于大规模产业化玻璃中的高端产品,价格远高于普通玻璃。生产工艺难度极高是造成价格昂贵的主要原因。此外,由于盖板玻璃在不同的环境下呈现不同的性能,因此对玻璃的制程提出了更为严苛的要求。这些技术需求给企业的产品开发部门带来了巨大的挑战。

科立视材料科技有限公司(KMTC,以下简称“科立视”)是一家致力于显示技术、触控器件产品和高科技材料研发与生产的公司(图 1)。“我们主要为智能手机和平板电脑等电子设备提供盖板玻璃成品。”科立视的研发经理洪立昕博士表示:“为了满足日益增长的多样化需求,应对触控显示产业的机遇与挑战,科立视正在借助多物理场仿真来评估和优化玻璃制程。”

图 1. 三维盖板玻璃(右图)能够帮助设计人员为智能手机与平板电脑用户带来更为出色的显示效果。

玻璃制造过程中的多物理场问题

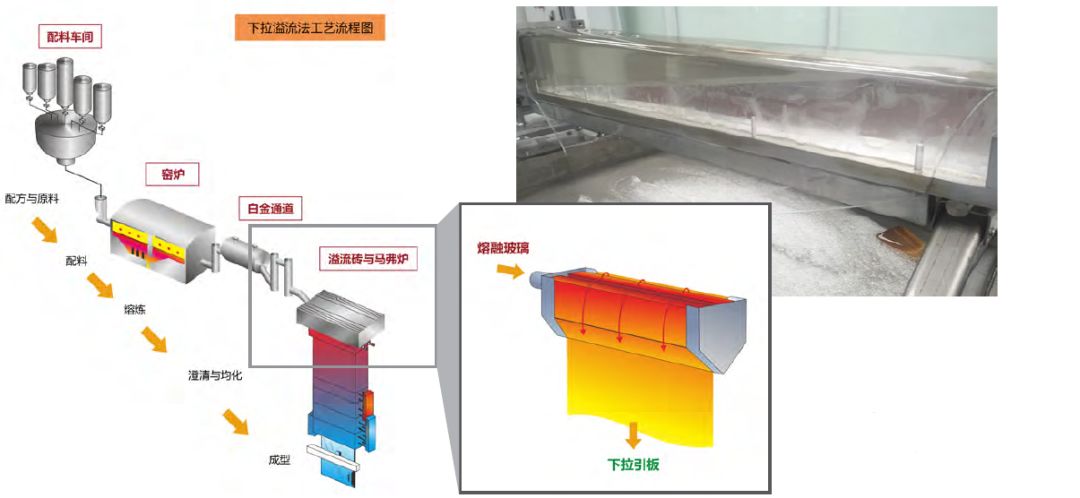

显示器玻璃主要有三种制备技术:浮式法、流孔下引法和溢流法。其中溢流法是目前使用最为广泛的平板玻璃生产技术之一,其原理是将两股从溢流槽顶端溢出的玻璃熔体汇合,然后在空气中自然冷却形成超薄玻璃(图 2 中的左图)。相比于其他方法,使用溢流法制成的玻璃表面光洁平整,切割区域干净无尘,成品无需研磨,从而避免了因研磨抛光等后续加工过程引起的表面的特性差异。

作为国内率先使用溢流法技术生产高铝盖板玻璃的企业,科立视对这一技术的应用已达到行业领先水平。“特殊的制造工艺使玻璃表面不会在成型过程中留下痕迹或损伤,制成的玻璃基板表面光滑、纯净、无瑕疵,符合电子消费市场的产品需求。”洪博士评价道。

在溢流法中,高黏度的均质玻璃熔体从窑炉出发,经铂金通道流入由耐火材料烧制成的溢流槽中(图 2 中的左图)。熔融的玻璃从溢流槽中溢出后,从槽的两侧分两股流出,并在重力作用下沿溢流砖的壁面向下流动(图 2 中的右图)。溢出的玻璃熔体在溢流槽底部汇合,持续溢流的玻璃熔体在下拉引板的控制下在空气中冷却,形成超薄玻璃。

图 2. 溢流法工艺流程图。左:玻璃制程工艺流程图;中:玻璃熔体溢流局部放大图;右:实验室溢流砖照片。

在制备过程中,玻璃的厚度由入口流量和引板机构进行控制,其中入口流量还决定了玻璃的产量。在此过程中,由于温度会对玻璃的粘度与流速产生影响,因此必须对温度进行严密的监控,以避免玻璃出现翘曲。综上所述,整个玻璃制造过程是一个“流体-固体-热-电”相互耦合的多物理场问题。

科立视的工程师使用多物理场模型对玻璃熔化系统的电加热效果进行了评估。同时,他们将仿真模型封装成了可模拟实时制造过程的仿真App。获得的仿真结果被产品部门用于指导实际的生产过程。

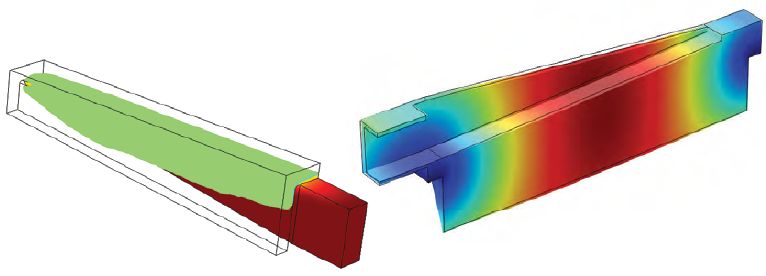

科立视在 COMSOL Multiphysics® 软件中创建的模型耦合了流体、结构、传热和电场等多种物理现象。通过运行玻璃熔体的流体和传热仿真,研发团队计算出了流出玻璃在冷却前其表面的厚度分布,以及玻璃在成型过程中产生的应变(图 3)。“借助 COMSOL 软件,不仅可以输入自定义的本构方程,同时还能调整入口速度、溢流砖的倾斜角等参数,这让我们得以在大规模生产前就完成了对工艺条件的优化。”洪博士补充道。

图 3. 使用 COMSOL 软件对熔融玻璃溢流过程的仿真结果。结果显示了玻璃液的流动区域(左图绿色区域)和溢流砖的应变情况(右图)。

研发团队不但使用多物理场仿真的结果预测了成品板的厚度、均匀度、光滑度和瑕疵等多个会影响玻璃板品质的因素,同时还基于仿真结果优化了制造设备和工艺条件。洪博士说道:“COMSOL软件让我们能够针对不同的定制需求来求解多物理场问题。”

模拟玻璃熔体的电加热系统

在制造过程中,当玻璃熔体与耐火材料接触时,可能会在玻璃组分中带入气体夹杂物,导致玻璃板成品中掺杂气泡,同时影响玻璃成品的重量。铂金通道可在玻璃熔体与耐火材料接触前,对玻璃熔体进行澄清、均质化、搅拌以及温度调节等预处理工序,用于去除杂质的影响。由于采用可控交流电加热管对温度进行实时控制,因此可使玻璃熔体在通道的各个区段具有不同的粘度。

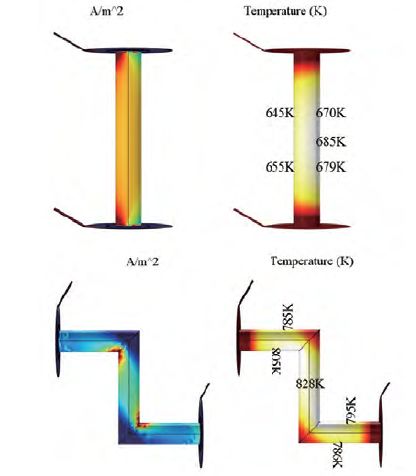

铂金通道中的交流加热管有两种结构,即非均匀壁厚直管和均匀壁厚 Z 型管(图 4)。洪博士解释道:“如果没有 COMSOL Multiphysics 的帮助,我们便无法对管壁上的电流密度分布,以及对不同结构管型在电加热过程中的加热效果进行评估。”

多物理场模型涉及的物理现象为焦耳热,可以通过耦合电流和传热进行模拟。控制方程使用有限元法进行离散,并采用频域-稳态研究进行求解。通过计算,研发团队得到了两种管型结构的交流电加热效果,以及表面电流密度分布(图 4)。仿真结果为研发团队展示了两种加热管不同的加热效果。经过实验验证表明,仿真结果与实际测量数据高度吻合。

图 4. 仿真结果预测了加热管内玻璃的状态。顶部模型为非均匀壁厚直管,底部模型为均匀壁厚 Z 型管;左侧模型绘制了电流密度分布,右侧模型绘制了温度分布。

仿真 App 促进企业内部协作

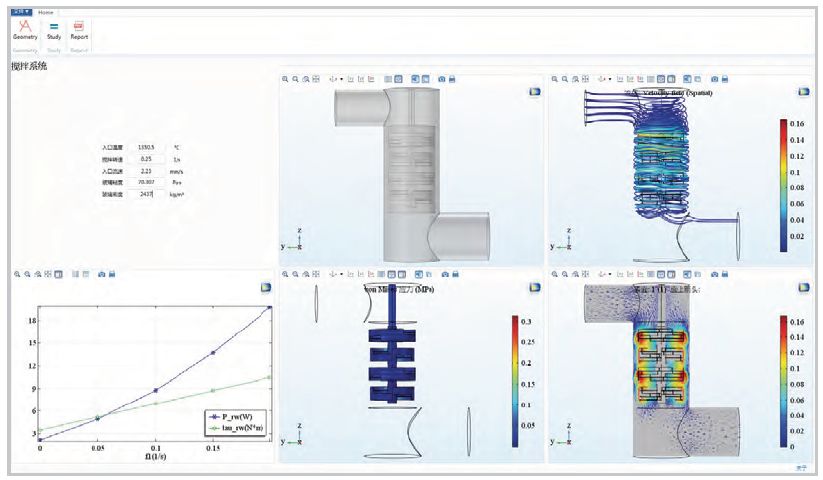

洪博士表示:“要建立如此专业的模型,不仅需要深入了解所模拟的系统,同时还需要丰富的仿真经验。”借助 COMSOL 软件内置的“App 开发器”工具,公司内各部门的同事能以最高效的方式分享不同领域的专业知识。仿真专业人员可以对模型进行定制,只开放部分选定的参数供其他使用者访问,并基于模型提供个性化的用户界面,支持在整个企业内部进行部署,让那些不具备建模知识的同事也能独立运行复杂的分析。

科立视的仿真团队目前隶属于研发部门,但他们通过仿真 App 与工程部门加强了沟通与协作。他们的下一个目标是让客户也能直接运行仿真分析,并根据自身的设计需求对参数进行调整。

科立视的仿真团队开发了用于研究铂金通道的仿真 App,可以计算玻璃制程中加热管内的流体温度、速度及应力分布,以帮助预测玻璃的应力水平和成品状态(图 5)。App 中的输入参数包括玻璃温度、入口速度和加热功率。他们利用稳态分析对操作条件的合理性进行了评估及优化,并使用瞬态分析对制程的实时情况进行模拟,以此为实际的生产提供必要的数据及现场指导。

图 5. 用于预测加热管内玻璃状态的仿真 App。用户可以修改玻璃温度、入口速度、不同区段的加热功率等参数,从而研究加热管内流体的温度、速度和应力。

“工程师可以很方便地通过 App 的界面修改输入参数,从而对加热管内的玻璃状态等一系列情况进行预测。”洪博士补充道,“这既简化了设计人员的工作,又提高了整个团队的工作效率。”

整个仿真工作流程也得到了简化:仿真专业人员首先设计一个参数化数学模型,添加各种供后续使用的设计参数,并将其封装成一个仿真 App,然后就可以分享给相关的工程师。设计人员无需了解多物理场仿真的原理,只需要修改参数就能运行仿真分析,灵活、高效地解决实际问题。

仿真团队通过安装在计算集群上的 COMSOL Server™ 产品,将仿真 App 分发给了研发部门和工程部门的同事,为其提供技术支持。使用者可以直接运行仿真 App,并能够针对客户的具体需求及时为生产工艺提供优化方案。洪博士对此总结道:“仿真 App 兼顾了生产成本和信息安全问题,是 CAE 仿真团队在长远的发展中不可或缺的强大工具。”

-

COMSOL Multiphysics在超材料与超表面仿真中的应用2024-02-20 0

-

开关管或场效管的评估2012-08-20 0

-

什么是制程能力?2018-01-10 0

-

2018深圳3D曲面玻璃展2018-02-27 0

-

2018深圳3D玻璃展览会2018-02-28 0

-

Altium Designer导出Ansoft仿真文件的方法2019-06-27 0

-

高速电路多物理场的芯片-封装-系统(CPS)的协同SI-PI-EMI仿真2019-11-13 0

-

玻璃基板怎么制作?2020-04-03 0

-

永磁耦合器电机多物理场分析的方法2021-01-27 0

-

永磁电机的多物理场分析方法是什么2021-03-12 0

-

物理综合与优化的优点有哪些?流程是怎样的?2021-04-08 0

-

请问如何通过物理综合与优化去提升设计性能?2021-04-14 0

-

怎么借助物理综合提高FPGA设计效能?2021-05-07 0

-

借助map文件来优化代码2022-03-01 0

-

LabVIEW开发多速率实时混合仿真2023-11-06 0

全部0条评论

快来发表一下你的评论吧 !