空压站控制系统总体方案设计

电子说

描述

空压站控制系统总体方案设计

1. 原空压站电气控制系统存在的问题

(1)原控制系统工作过程

某机车车辆厂空压站原先采用继电器控制系统对5台空压机组的进行控制。每台机组均有一个起动柜实施Y-△降压起动,系统仅有手动操作方式。在原系统中,1#、2#为主工作空压机组(功率各为110KW),2台空压机组按一定的周期轮流工作。3#~5#为备用空压机组(功率各为30KW),当1#或2#空压机组工作而系统仍供气压力不足时,将起动其中1台乃至3台直到满足供气压力为止。

(2)原控制系统存在主要问题

①各工作机组虽然采取Y-△减压起动,但起动时的冲击电流仍较大,严重的影响到了电网的稳定运行和空压站周围其它用电设备运行的可靠性、安全性;

②当主空压机组处于工频运行时,空压机运行时噪音大,对周围造成严重的声音环境污染;

③主电机工频起动对设备的冲击大,电机轴承易磨损,机械设备的维护工作量大;

④主空压机组经常处于空载运行,浪费电能现象严重,很不经济;

⑤空压机组控制系统采用继电器控制,只有手动操作方式,因此控制系统工作的可靠性、安全性较差,人员操作麻烦,自动化水平低、生产效率不高。

2. 改造技术要求

实施技术改造后系统应满足的主要技术要求如下:

(1)三相异步电动机变频运行时应保持供压系统出口压力稳定,压力波动范围不能超过±0.1Mpa;

(2)控制系统可以选择在变频和工频两种工况下运行;

(3)系统采用闭环控制,具有闭环模拟量回路的调节功能;

(4)一台变频器可拖动两台主空压机组,可使用操作按钮进行切换;

(5)根据空压机组的工况要求,系统应保证拖动的交流三相异步电动机具有恒转矩的运行特性;

(6)为了防止高次谐波干扰空压机组变频器,变频器的输入端应当具有抑制电磁干扰的有效措施;

(7)在供压系统用气量较小的情况下,变频器处于低频运行时,应保障电机绕组温度和电机的噪音不超过允许的范围;

(8)考虑到控制系统今后的扩展和升级,变频器的容量和主控制器输入输出点数应当有适当的裕量,以满足将来工作状况扩展的要求。

3. 控制系统总体方案设计和控制原理简介

根据系统原先存在的问题并考虑到技术改造后的生产工艺要求和技术要求,空压机组采用PLC作为主控制器并扩展模拟量输入/输出模块,由变频器拖动主空压机组,采用触摸屏作为系统人机界面的总体设计方案。

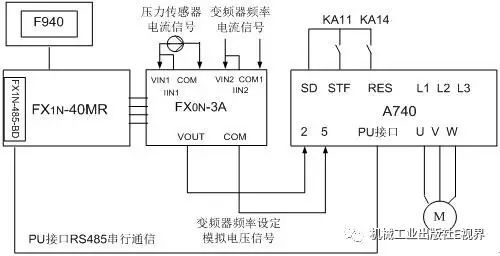

控制系统由PLC基本单元扩展出模拟量输入/输出模块,通过压力传感器(变送器)实时检测压力值送入模拟量模块进行PLC内部的PID调节运算,然后由模拟量输出模块输出直流0~10V的电压信号至变频器,变频器的输出频率信号通过模拟量输出端子回送到PLC,构成模拟量闭环控制回路。由压力反馈测量置与压力设定值进行比较运算,经PID调节运算实时控制变频器的输出频率,从而调节三相异步电动机的转速,使供气系统空气压力稳定在压力设定值上。通过变频器PU接口的RS-485串行通信可以读入除频率外的变频器的其它运行参数,如电流、电压和功率等。

这样由PLC、变频器、三相交流异步电动机、压力传感器(变送器)等组成压力反馈闭环控制系统,能够自动地调节三相交流异步电动机的转速,使供气系统空气压力稳定在设定范围内,实现空压站的恒压控制。

控制系统的硬件选型和设计

1. 系统的主要控制要求

采用PLC控制进行空压站技术改造后,系统的主要控制要求如下:

(1)控制系统有手动和自动两种方式。在自动运行时(可预先设定变频器控制的机组,1#或2#机组)根据压力传感器输出的模拟电流信号(4~20mA)由PLC进行PID调节运算,控制变频器在25~50Hz之间节能地运行。

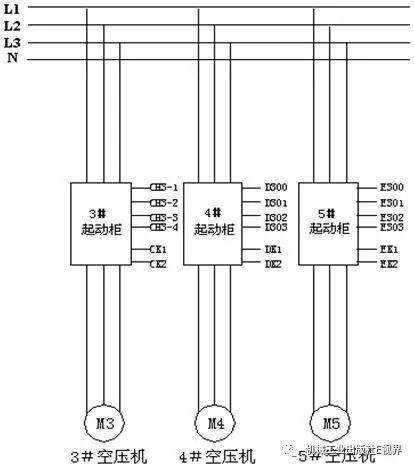

3#~5#机组的控制要求为:①当管道压力低于工作压力下限值(预先设定)并且变频器输出频率在上限值(可预先设定)时,经过延时(延时时间可设置)由PLC控制3#、4#其中一台机组起动,直至3#~5#机组全部起动;②当管道压力大于工作压力上限值(预先设定)并且变频器输出频率在下限值(可预先设定)时,经过延时(延时时间可设置)按照“先起先停”的原则由PLC停止3#~5#中已经运行的一台机组。同样,在上述工作压力和变频器输出频率两条件不变时,可继续停一台空压机组直到停完所有备用的空压机组;

(2)压力信号取自压力变送器,工作压力上下限可由PLC设置;

(3)手动工作时只有3#、4#、5#机组的起、停可以通过手动按钮操作,其它工作情形和自动工作方式时一样;

(4)变频器在PID调节故障时可以使用电位器进行人工调速;

(5)人机界面要求。变频器的运行监视参数可通过RS-485串行接口,经PLC由触摸屏进行远程显示。机组的起、停延时时间可通过触摸屏修改(20~600s)。

2. 系统的硬件选型

根据控制要求和控制规模的大小,这里选用三菱公司的FX系列小型PLC作为系统的主控制器,通讯扩展板选用FX1N-485-BD,变频器选用三菱的FR-A700系列,触摸屏选用F940系列,压力传感器则选择TPT503压力传感器。

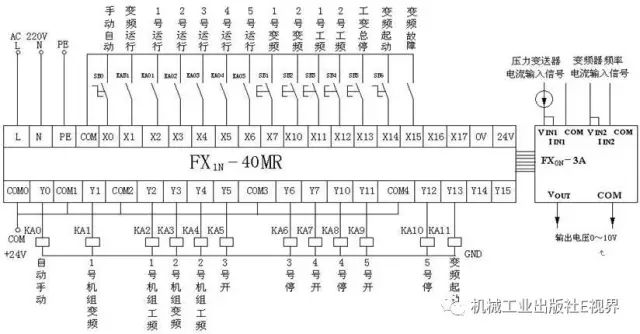

(1)系统的主控制器——FX1N-40MR。FX1N系列属于FX系列PLC中普及型的子系列,经过扩展适当的模拟量模块并使用PID指令,完全可以满足对中等规模空压站控制系统闭环模拟量的控制要求。根据系统的控制规模和对I/O点数的要求,这里系统的控制器选择的是FX1N-40MR,为继电器输出型,有24点开关量输入,16点开关量输出。

FX1N系列PLC在加装了通信扩展板FX1N-485-BD后,通过网线与变频器的PU接口相连后可与之进行PU接口的RS-485串行通信,变频器的运行监控参数,如电流、电压和功率等都可读入到PLC中。

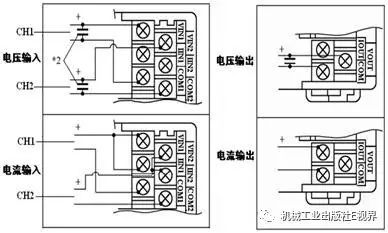

(2)模拟量输入/输出模块——FX0N-3A。FX0N-3A模拟量输入/输出混合模块有两个模拟量输入通道(0~10V电压或4~20mA电流)和一个模拟量输出通道。输入通道接收模拟信号并将模拟信号转换成数字值,输出通道将内部数字值转换成对应比例的模拟信号。输入/输出通道选择的电压或电流形式由用户的接线方式决定。FX0N-3A可以连接到FX2N、FX2NC、FX1N、FX0N等系列的PLC上。

FX0N-3A的最大分辨率为8位。FX0N-3A在PLC扩展母线上占用8个I/O点。这8个I/O点可以分配给输入或输出。所有数据传输和参数设置都是使用PLC中的FROM/TO指令,通过编程调节控制的。PLC基本单元和FX0N-3A之间的通信由光电耦合器进行保护。

FX0N-3A的端子和外部接线,如下图所示。

(3)变频器——FR-A700。变频器的基本原理和应用技术在第九章中已有介绍,读者可以参见前面的相关内容介绍。根据空压站系统的压力负荷,选择的变频器是三菱FR-A700系列的A740,功率为110kW。

(4)触摸屏——F940。触摸屏的基本原理和工业组态软件技术在第九章中已有简单介绍。在本控制系统中,采用F940作为人机交互的界面,它具有界面美观、组态编程灵活、交互功能强等特点,便于与系统其它部分的集成。

(5)压力传感器。TPT503压力传感器采用全不锈钢封焊结构,具有良好的防潮能力及较好的介质兼容性。可以广泛用于工业设备、水利、化工、医疗、电力、空调、金刚石压机、冶金、车辆制动、楼宇供水等压力测量与控制。

TPT503压力传感器的主要性能指标如下:量程:0~1MPa(最小),0~450MPa(最大);综合精度:0.1%FS、0.2%FS、0.5%FS、1.0%FS;输出型式:4~20mA/0~5V/1~5V/0~10V;工作温度:-10~80℃(最窄),-10~-150(最宽);供电电压:9~36V;长期稳定性:0.1%FS/年;负载阻抗:电流型最大800W,电压型50KW以上。选用TPT503压力传感器可以满足空压站供气压力测量的要求。

空压站PLC控制系统的硬件组成框图,如下图所示。

3. 系统的主电路和控制电路

空压站PLC控制系统的硬件设计主要包括主电路和控制电路的设计。

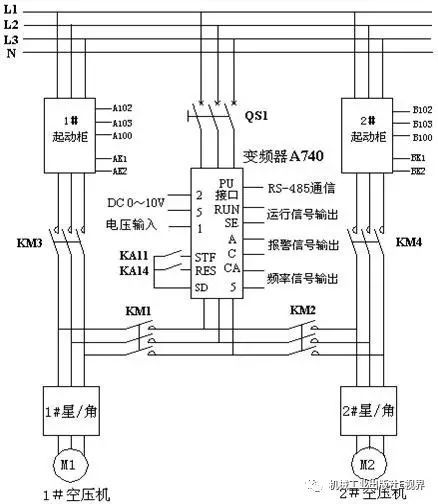

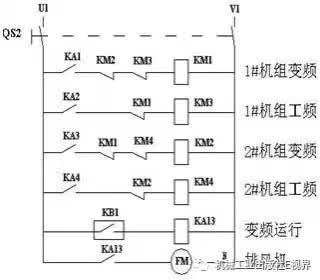

(1)主电路。空压站PLC控制系统的主电路图,如下图所示。

(2)PLC外部接线图和控制电路。空压站控制系统PLC外部接线图和控制电路图(部分),如图下图所示。

控制系统的程序设计及人机界面设计

控制系统的程序主要包括空压机组逻辑控制程序、模拟量输入输出模块读写、PID调节运算程序和PLC与变频器串行通信程序等。

1. 空压机组逻辑控制程序的设计

在进行控制系统的程序设计时,除了应满足前面“1.系统的主要控制要求”中各机组起、停的逻辑控制外,在1#、2#机组切换时还应满足下述的编程联锁等要求:

(1)KA1、KA3不能同时接通。KA1、KA2不能同时接通。KA3、KA4不能同时接通;

(2)当变频器运行时KM1、KM2不允许动作;

(3)只有当1#或2#机组起动信号及运行信号到达后变频器方可起动(KA11接通)。

(4)当1#机组运行时,禁止KM3操作。2#机组运行时,禁止KM4操作。KA1~KA4、KM1、KM2等电器元件在电路中的作用,如图上图所示。

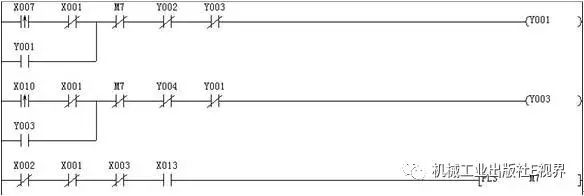

下面只给出了1#、2#机组变频起动控制部分的程序,如下图所示,其它机组的逻辑控制程序这里从略。

2. 模拟量输入输出模块读、写及PID调节运算程序的设计

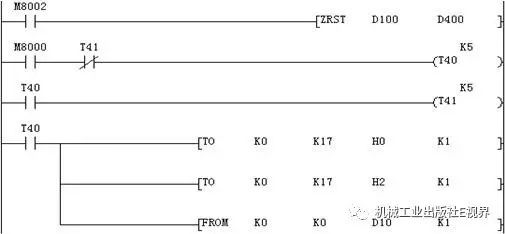

模拟量输入输出模块读写。PLC基本单元是通过特殊功能模块读指令FROM、写指令TO和模拟量输入输出模块FX0N-3A中的缓冲存储器(BFM)交互数据的。

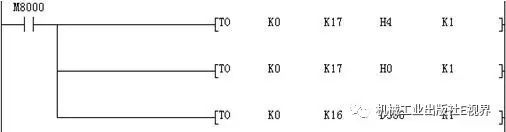

PLC基本单元通过写指令FROM起动模拟量输入/输出模块FX0N-3A通道1的A/D转换,读取通道1缓冲存储器BFM#0的A/D转换值的程序,即读取空压站系统压力测量值的梯形图程序,如下图所示。

在上图中,第二个T40常开触点连接的第一、二行程序表示对0号模块(FX0N-3A)选择了模拟量输入通道1(BFM#17的b0=0),并且起动A/D转换处理(BFM#17的b1=0→1),第三行程序表示FX0N-3A输入通道1的压力传感器模拟量电流信号经过A/D转换变为数字量后写入到D10中。

通过FX0N-3A模拟量输出通道缓冲存储器设定变频器给定频率的梯形图程序,如下图所示。

在上图中,第一、二行程序表示FX0N-3A模拟量输出通道起动D/A转换处理(BFM#17的b2=0→1),应注意FX0N-3A模块只有一个模拟量输出通道。在FX0N-3A中的BFM#16缓冲存储器中存储了PLC数据寄存器D350中的数字量,第三行程序表示存储在PLC数据寄存器D350中的数字量,经D/A转换后输出与之成比例的模拟量。这里PLC数据寄存器存储的数字量为0~250,对应的输出电压为0~10V。

3. PID调节运算程序

经FX0N-3A模块的输入通道经A/D变换后进入PLC的压力变换数字量,经PID指令进行调节运算后再通过FX0N-3A模块的输出通道送入变频器A740的模拟量输入端。

4. PLC与变频器串行通信程序的设计

(1)硬件连接

为了实现PLC与变频器的PU接口的串行通信,PLC需加装扩展通信板FX1N-485-BD。变频器A740的SDA端与PLC的扩展通信板的RDA端相连,变频器的SDB端与PLC通信板的RDB端相连,变频器的RDA与PLC通信板的SDA相连,变频器的RDB端与PLC通信板的SDB端相连,变频器的SG端与PLC扩展通信板的SG相连。

(2)变频器通信参数设置

在变频器A740中需要设置的与PU接口串行通信有关的主要参数如下:

Pr.79:PU模式操作权选择,这里设置为3,起动信号来自开关量输入端子,运行频率来自外部输入模拟信号;

Pr.117:通信站号0~31,设置变频器的站号,这里设为1;

Pr.118:通信速率,这里设定为96,即设定的通信波特率为9600bit/s;

Pr.119:通信停止位长度,这里设定为11,数据长度7位,停止位为2位;

Pr.120:通信奇偶校验设定,这里设置为2,为偶校验;

Pr.121:通信再试次数,这里设置9999,即使发生通信错误变频器也不停止;

Pr.122:通信校验时间间隔,这里设置为9999,通信校验终止;

Pr.123:通信等待时间,这里设置为9999,用通信数据设定;

Pr.124:通信CR/LF选择,这里设置为0,选择无CR,LF;

应注意,参数Pr.122需设置为9999,否则当通信结束后且通信校验互锁时间到时变频器会产生报警并停止。

(3)PLC通信格式的设置

三菱FX系列PLC在进行计算机链接(使用专用协议)和无协议通信(使用RS指令)时,都需要对串信通信格式特殊数据寄存器D8120进行设置,可参见前面第八章第二节的相关内容介绍。设定通信格式包括通信速率、数据长度、奇偶校验、停止位长度和协议格式等。在设置了特殊数据寄存器D8120的通信格式后,应关掉PLC的电源后再重新上电。

这里D8120设置为十六进制数0C8E(二进制数的0000 1100 1000 1110,最高位为b15,最低位为b0),即采用无协议通信,RS-485串口,数据长度为7位,偶校验,2位停止位,波特率为9600 bit/s,无起始符和终止符,无添加和校验码。

(4)PLC与变频器串行通信程序的设计

PLC与变频器串行通信程序的设计需遵循三菱变频器专用通信协议,套用通信协议中的相关格式。有关这部分具体内容读者可参考三菱变频器使用手册,这里不再详细介绍。另外,通信程序中还需要用到串行通信指令RS、HEX→ASCII码转换指令ASCI、校验码指令CCD等。

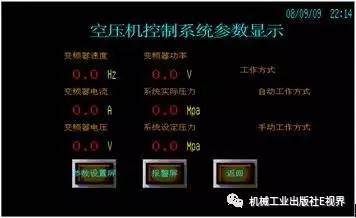

4. 人机界面的设计

系统的人机界面采用了触摸屏F940,界面美观、人机对话友善。空压机控制系统的参数显示界面,如下图所示。

空压机控制系统进行改造后取得了明显的经济效益和社会效益。实际运行效果表明,大量的节约了能源,降低了运行成本,提高了供气压力的控制精度。空压机组的机械使用寿命明显延长,空压机的噪音问题得到了改善。整个控制系统运行安全、可靠、稳定,大大提高了控制系统的自动化水平。

-

基于单片机的汽车座椅座动力测量机控制系统2012-12-04 0

-

智能车系统解决方案总体设计2018-10-24 0

-

基于多DSP互联技术的频谱监测分析仪总体方案2021-02-19 0

-

分享一种不错的基于公共交换电话网的智能家居系统的总体方案2021-06-15 0

-

张力控制系统总体的控制方案2021-09-03 0

-

设计一种采用超级电容器单独供电的无刷直流电机(BLDC)调速控制系统2021-09-13 0

-

如何实现光伏发电光照自动跟踪系统总体方案设计?2021-10-25 0

-

基于ARM9的嵌入式控制系统设计与实现2009-08-13 368

-

一种基于DSP+FPGA的控制系统方案设计2009-12-22 882

-

TD-LTE规模试验网总体方案介绍2011-11-01 577

-

汽车EHB系统的工作原理及总体方案的设计2017-11-21 11146

-

外表面缺陷检测机械结构总体方案设计2022-09-08 934

-

基于PLC的中水处理控制系统总体方案设计2023-01-30 583

-

【IoT毕设.2】STM32F407单片机+机智云AIoT+猪舍监测与系统总体方案设计2022-07-19 411

-

光伏并网逆变器总体方案2023-10-11 239

全部0条评论

快来发表一下你的评论吧 !