微机械失效研究现状分析

描述

引言

随着微机电系统 (MEMS) 在信息通信、航空航天、医疗生物、国防安全等领域的广泛应用,与其性能和寿命相关的失效研究显得越来越重要。近年来,微机械在新工艺开发和新装置研制上已取得长足发展,但对可靠性和失效的研究还在持续进行中,一个成功的微器件,在设计阶段就应考虑潜在的失效形式。关于微机械失效的测试方法和检验数据目前较少,因微机械的失效和可靠性研究还缺少统一的标准和规范,对其研究是MEMS使用者最关心的问题之一,也是研究者高度重视的研究方向。

微尺度下,微机械表现出来的表面效应、尺度效应、隧道效应都远远超出宏观物理规律范畴,宏观机电系统的失效分析方法、失效机理和失效形式不能完全指导和解释微机械的可靠性研究与失效分析。因此,研究微机械可能出现的失效形式,提出相关失效分析技术,为可靠性分析提供保障和依据十分必要。本文综述了微机械易发生的共性失效形式、失效机理和失效预防措施方面的国内外研究现状,分析了失效研究面临的问题和发展方向。

1 疲劳失效

1.1 疲劳失效机理

材料在长时间交变载荷或恒定载荷作用下发生疲劳,易出现强度下降、塑性变形和弹性常数变化的现象。强度下降造成器件疲劳断裂,功能突然失效;塑性形变和弹性常数变化引起器件零点漂移和灵敏度改变,这些都是高可靠性器件必须避免的问题。疲劳与温度、湿度、表面形貌和应力有关,通常发生在器件高应力集中区或裂纹处。目前对疲劳的失效机理还没有形成统一的认识,以下3种失效机理最具代表性:第一,反应层疲劳机制,有凹槽器件的固有氧化层在疲劳加载中逐渐加厚,氧化层上形成裂纹,在亚临界裂纹的扩展作用下,氧化层上的裂纹逐渐扩展最终导致器件断裂;第二,在高周疲劳循环应力和应力腐蚀作用下,由于器件表面粗糙度不同而出现亚临界裂纹扩展现象,导致器件发生疲劳失效;第三,应力腐蚀开裂引起的疲劳失效,器件的裂纹处在潮湿空气中容易氧化,从而促使裂纹生长,导致氧化面增大,裂纹快速扩展致使器件发生疲劳失效。因某些微致动器需要将电能转化为其他形式的能量,因此电致疲劳也是微机械疲劳研究的重要分支。

1.2 微机械常用材料的疲劳失效

多晶硅是微机械的常用材料之一,常温下多晶硅是脆性材料,其主要失效形式是断裂失效,温度升高后,多晶硅材料性能发生改变,以疲劳失效为主。疲劳寿命与输入功率、器件几何参数、驱动电压频率和环境等因素均有关系。陈龙龙等人在测试多晶硅微简支微梁在高周循环下的疲劳特性时发现,器件在经历了1.72×10^11次循环之后,微梁的谐振频率、振动幅度发生了较大偏移,其谐振频率的偏移量达14.531kHz,器件性能发生了严重的退化。因梁的有效刚度逐渐下降,同一电压激励下,随着循环次数的增多,导致输出位移增大。R. A. Conant等人对冷热臂电热致动器做疲劳测试时发现,输入功率增大导致温度升高,当致动器的最高工作温度超过多晶硅的脆-韧转变温度时,位移因热臂发生塑性变形而减小了20%。两种相反的位移变化说明多晶硅在不同工况下的疲劳机理不尽相同。

硅也是微器件广泛采用的材料,通常认为硅是脆性材料,不发生疲劳失效,而W. W. van Arsdell等人在试验中发现了硅微器件也会发生疲劳现象,于是人们逐渐开始了硅的疲劳失效研究。

1.3 疲劳失效测试方法

疲劳测试主要采用电热、静电以及压电等方式驱动被测件在不同环境下工作,通过图像对比或电容检测等方法获取位移,再计算应力,得到应力与循环次数的关系,从而预测疲劳寿命。测试方法包括:将MEMS工艺流片的试件加载在宏观力学性能测试平台上进行拉伸或弯曲测试的片外测试法;利用MEMS工艺流片制作集驱动、检测为一体的疲劳性能综合测试系统,直接在芯片上测试的片上测试法。

微器件在长期循环应力作用下,谐振频率随疲劳而改变,可通过多普勒测振仪测量谐振频率的变化,分析疲劳失效。韩磊等人对带有凹槽和切口的微梁,用静电驱动进行加速疲劳测试,发现梁在循环载荷下谐振频率出现偏移,偏移量达15.618kHz,其相对变化量为9.15%,表明发生了疲劳失效。H. Kapels等人通过电热激励对梁施加轴向载荷,得到梁的循环次数与疲劳失效的关系。C. Kung等人通过施加不同频率的周期电压对电热致动器进行长期疲劳测试,发现可用宏观的应力与循环次数关系估算致动器的疲劳寿命。

1.4 疲劳失效的预防措施

疲劳失效取决于器件的工况条件、加工工艺和材料内部本身的缺陷等多个方面。采用合理的加工工艺避免产生内部缺陷、减小器件表面粗糙度、合理设计器件结构、改善器件工作条件等措施均可预防器件疲劳失效的发生。

2 断裂失效

2.1 断裂失效机理

断裂失效是应力超过断裂强度或因疲劳产生裂纹直至断裂的失效形式,如室温下的韧性断裂、脆性断裂或晶间断裂,高温下的蠕变断裂,循环载荷下的疲劳断裂,载荷和应力共同作用下的应力腐蚀断裂等。脆性断裂和晶间断裂是微器件的两种主要断裂方式。加速度计、微陀螺仪、微镜、微传动件等有相对运动的器件,由于过载、机械振动、腐蚀、疲劳等原因经常发生断裂。

2.2 断裂失效的诱因

2.2.1 过载、振动

振动在结构中产生较强的动态载荷,引起构件的开裂、碎裂或断裂。D. M. Tanner等人测试了不同持续时间和振幅的脉冲式振动工况下微引擎的工作情况,观察到齿轮、锚点、连杆臂、销轴和梳齿等破碎的机械部件。A. Beliveau等人测试了商用加速度计在70kg冲击载荷下的响应时间与输出信号的线性度,观测到输出信号的线性度发生了变化。M. I. Younis等人精确计算了微梁在不同加速度g值的振动脉冲作用下的动力学行为,计算结果表明载荷、振动对微梁的动力学特性有较大影响。以上研究均表明过载、振动是引起断裂失效的原因。

2.2.2 腐蚀

腐蚀是材料与周围物质发生化学反应导致解体的现象,分为点蚀、晶界腐蚀和裂缝腐蚀,通常在材料表面发生,在器件局部集中出现,形成孔洞或裂纹,也可分布在较大的表面上。腐蚀与时间有关,是逐渐扩散的失效过程。Q. Zhang等人证实镍微梁承受持续载荷的能力随暴露在腐蚀性环境中的时间而减少,说明腐蚀影响了微梁的使用寿命。器件凹口、沟道和台阶等位置更易形成腐蚀断裂,腐蚀断裂的断面较为粗糙。

应变和腐蚀联合作用形成应力腐蚀断裂(stress corrosion cracking,SCC) 。硅暴露在空气中表面易形成一层薄氧化层,拉应力作用下氧化层薄膜产生细微裂纹,空气进入细微裂纹后形成新的氧化硅层,拉应力使裂纹持续延伸,发生SCC。硅微器件可用描述玻璃断裂的经典SCC模型分析应力腐蚀断裂失效,预测寿命。

2.3 断裂失效的预防措施

断裂取决于初始裂纹、表面缺陷和内部应力。器件制造时材料内部会不可避免地产生缺陷,形成细微裂纹,退火工艺能有效改变器件的内部性能,减小断裂的发生概率。另外, 通过增加空气阻尼、减小应力集中和初始裂纹、降低表面缺陷均能有效预防断裂失效。

3 磨损失效

3.1 磨损失效机理

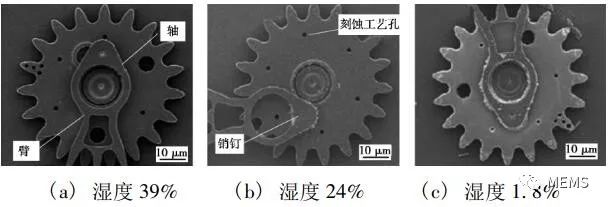

磨损指接触表面因相对滑动而引起的材料缺失现象,是有相对运动的微器件普遍存在的失效形式。最大限度降低磨损乃至实现无磨损运动,是保证微器件功能和寿命、提高可靠性的关键。微尺度下,分子作用力、接触副变形、润滑特性等对微机械的磨损影响很大。D. H. Alsem等人在室温下测试了多晶硅器件在微牛顿级载荷下的磨损体积、表面形貌和寿命,发现磨损后器件表面不再光滑,发生变形。湿度会影响多晶硅微器件的磨损。D. M. Tanner等人研究了微传动机构在不同湿度下运行时的磨损,发现磨屑量与湿度有关,湿度越高,磨损越小,磨屑量越少,如图1所示。其原因是高湿度下,器件表面覆盖的氢氧化物薄膜起润滑作用。分析磨粒的成分发现其主要成分是大小不等的氧化硅,没有多晶硅,说明磨损发生时,磨损产生的碎片很快发生氧化反应,从多晶硅材料中分离而形成磨屑。

图1 不同湿度多晶硅器件的磨损

3.2 磨损失效的形成原因

3.2.1 黏着磨损

黏着磨损的机理与黏附相同,所不同的是黏着磨损在黏结处发生相对运动。其特征在于器件的材料发生了彼此之间或一个表面向另一个表面的迁移,黏着结点剪切深度越深、强度越高、磨损越严重。黏着长度、工作时间、温度、湿度和滑动速度是影响黏着磨损的主要因素。D. M. Tanner等人提出了微致动器黏着磨损失效的预测模型。

3.2.2 磨粒磨损

磨粒磨损指颗粒或凸起物使材料产生迁移而造成的磨损,是微机械中最重要的磨损损伤机制,具有一定的偶发性,判断磨粒磨损的必要条件是存在硬质磨粒并在摩擦表面上产生明显的磨粒划伤痕迹。由于工艺原因,微齿轮、微棘轮等旋转器件侧壁的粗糙度较大,转子高速运转时,微转子和轴承轮毂间的间隙较小,转子和轮毂频繁接触,易发生磨粒磨损。

近年来,基于能量法、疲劳断裂法和弹塑性理论建立了磨损的计算模型。J. Halling引入疲劳临界判据,考虑了粗糙度对变形及应力应变关系的影响,修正了ARCHARD模型。X. J. Qiu等人考虑了磨损量对接触表面的影响,基于能量法建立了磨损分析模型,推导出预测磨损的计算公式。孟永钢等人设计的片上测试系统有效模拟了器件的摩擦磨损特性,得出微尺度下材料的硬度和弹性模量比宏观值高,而微观摩擦因数却降低。

3.2.3 腐蚀磨损

腐蚀磨损依赖于化学反应,化学作用使材料表面发生损伤,有腐蚀和氧化反应两种损伤机制,易在微流体、生物MEMS等器件中发生。摩擦副之间存在腐蚀介质是腐蚀磨损的必要条件,其特征是机械磨损和化学腐蚀同时存在并互相促进。

3.3 磨损失效检测手段和预防措施

磨损后的表面高度比磨损前低,磨损产生的微粒不能完全用光学显微镜或扫描电子显微镜(SEM)直接观察到,将发生磨损的器件在横截面处用聚焦离子束截开,观测材料的磨损。

微观磨损研究的最终目的是减小磨损直至实现零磨损,通过在器件表面沉积Al2O3、类金刚石(diamond like carbon,DLC)薄膜等固体薄膜或有机物薄膜,利用气相润滑等可减小磨损发生。

4 黏附失效

4. 1 黏附失效机理

微尺度下,随着尺度减小和表面效应增强,器件的表面力将起主导作用,可动件在外力作用下与基底接触,若外力撤除后接触不能在自身回弹力作用下恢复,则发生黏附。黏附影响器件的运动重复性和稳定性,引起磨损、黏滑,甚至阻滞构件运动。表面工艺制作的有移动件的器件,由于湿法释放工艺中不可避免的表面张力,更易发生黏附失效,图2所示为梳齿驱动器的黏附失效SEM照片。从物理机制和力学角度来看,黏附是微构件在系统驱动力和表面力共同作用下的变形失稳现象。

图2 梳齿驱动器的黏附

4.2 黏附失效的形成原因

由于工艺原因,微器件表面常存在单分子层水薄膜,器件移动时产生毛细力,SiO2等材料在自然状态下是亲水的,容易吸附空气中的水分子,当可动结构和其他表面接触时,表面水分子层促使弯月面形成,表面毛细力增强,导致界面黏附。研究发现,毛细力引起的黏附能仅与浸湿表面积有关,与浸湿表面的距离无关。张向军等人针对微构件的黏附失效,采用Laplace公式结合微构件的变形分析,研究了毛细力作用下微构件的变形特性、失稳行为和表面形貌参数对黏附失效的影响,发现微构件存在不稳定临界点和黏附行为发生点,提出了微构件黏附失效的预防措施。分子或原子间的范德华作用力是导致黏附的重要原因,范德华力的实质是一种电性引力,分子的大小与范德华力呈正比,相对分子质量越大,范德华力越大。张建等人以悬臂梁为对象,考虑粗糙表面的实际接触情况,得出范德华力作用下梁的抗黏附临界长度与范德华黏附能的四次方根呈反比,与梁厚度、弹性模量、梁和基底的初始间隙有关,与梁的本身厚度无关。此外,静电力、化学键作用力等也是黏附的主要形成原因。

4.3 黏附失效预防措施

黏附发生的本质是接触面的表面能,表面能越高,黏附越容易发生。因此,通过接触表面改性来减小表面黏附能可有效预防黏附,如采用自组装单分子膜、氮化硅固体膜及表面疏水层等。设计方面,增加结构刚度、避免过大的跨度、设计防黏附凸块均能有效避免黏附的发生。工艺方面,采用表面修饰、沉积抗黏附薄膜、干法刻蚀和CO2干燥均能预防黏附。另外器件封装在适宜的工作环境中也能有效减少黏附。

5 其他失效形式

5.1 蠕变失效

蠕变是塑性材料在屈服强度下永久的、不可逆转的变形,与温度、机械应力、时间和材料成分有关。蠕变分初始蠕变、稳态蠕变和后期蠕变3个阶段,蠕变的最终结果是断裂。蠕变存在温度阈值,根据阈值将蠕变分为高温蠕变和低温蠕变。高温蠕变是与温度有关的快速变形过程,低温蠕变与时间呈对数递减关系。K. Tuck等人证明温度是蠕变的主要诱因,温度对蠕变的影响大于应力。基于失效物理学方法,利用有限元数值计算,可模拟器件的蠕变过程。

5.2 应力和应变梯度引发的失效

控制释放后结构层的应力和应变梯度是保证器件正常工作的关键,过大的压应力会导致两端固定的桥结构拱起,过大的拉应力会导致材料的开裂,结构层的薄膜应力会造成谐振器谐振频率的改变和静电开关导通电压的变化。薄膜生长中,应力随薄膜厚度变化会产生应力梯度,释放后的结构发生翘曲或塌陷,图3为应变梯度为正时MEMS结构的翘曲。

图3 残余应力作用下释放后MEMS结构的翘曲

5.3 工作环境诱发的失效形式

外部环境变化或操作不当都会引发微机械失效,如外界的振动和冲击、温度和湿度的变化以及外界杂质进入器件等均会引发失效。微机械的电介质层很薄,操作电压过高时易产生高电场,引发短路而失效,另外静电放电、欧姆接触引起的短路等都是引发器件失效的主要原因。图4所示为几种工作环境引发的失效形式。

(a) 冲击引起的导线断裂 (b) 微齿轮上的杂质 (c) 短路引起的失效图4 不同工作环境引起的器件失效

6 失效分析中存在的问题和发展方向

微器件种类繁多,功能各异,失效形式多,某一主导失效下经常伴有其他类型的失效,现有的失效分析主要针对特定结构的某一具体失效建立失效预测模型,所建模型不能完全指导器件的可靠性分析。失效建模多局限于采用传统的失效建模分析思路,即根据已失效的产品反推分析,进而考察产品的失效模式和失效机理,而这种失效分析思路显然不适合生产加工工艺与普通机械零件有很大差异的微机械器件。国内外很多研究机构在MEMS失效建模方面做了大量的研究工作,如通过冲击可靠性模型预测单自由度MEMS器件在半正弦加速度下失效的临界冲击值等,通过建立开关在高冲击下的碰撞数学模型,研究不同载荷条件下接触力的变化情况,间接分析器件的失效等,其研究工作主要集中在对MEMS传感器及其内部结构的失效建模方面。目前还没有建立考虑多种失效并存的分析模型,如何建立综合失效预测模型、分析不同类型失效形式对器件寿命的影响权重将是以后失效建模方面的研究重点。

基于MEMS工艺微机械的失效测试主要借鉴IC器件,但其工作机理和工况条件与 IC 器件不尽相同,因此对基于MEMS工艺的微机械所特有的失效机理、检测手段等方面还需更进一步地研究。开发适用于基于MEMS工艺微机械失效分析的专用测试设备、建立通用的测试程序也是亟待解决的问题。

7 结语

本文通过对近几年国内外微机械失效研究现状的分析,归纳总结了断裂、疲劳、磨损、黏附和蠕变等主要失效形式。针对各种失效形式,给出了相应的失效机理和预防措施, 并根据失效研究中存在的主要问题,提出了微机械失效研究的发展方向。

-

微机电系统的发展及其应用2009-03-17 0

-

什么是失效分析?失效分析原理是什么?2011-11-29 0

-

失效分析分类有哪些?2011-11-29 0

-

中国测试技术研究院电子元器件失效分析2017-06-01 0

-

超全面PCB失效分析2018-09-20 0

-

微机械传感器2018-10-30 0

-

PCB/PCBA失效分析2020-02-25 0

-

失效分析方法---PCB失效分析2020-03-10 0

-

失效分析常用的设备及功能2020-08-07 0

-

微机械惯性传感器的技术现状及展望2010-08-17 619

-

什么是失效分析2009-07-03 3549

-

电网调度微机开票系统的研究和开发2009-07-20 557

-

捷联惯导系统中微机械陀螺测试参数的分析与标定2016-12-17 778

-

微机械陀螺仪工作原理_微机械陀螺仪的应用2021-02-01 12266

-

微机械结构硅片的机械减薄研究2022-03-29 559

全部0条评论

快来发表一下你的评论吧 !