PCB设计的测试点的添加原则

描述

(一) 测试点的添加原则

测试点的选择:

测试点均匀分布于整个 PBA 板上。

器件的引出管脚,测试焊盘,连接器的引出脚及过孔均可作为测试点, 但是过孔是最不良的测试点。

贴片元件最好采用测试焊盘作为测试点。

布线时每一条网络线都要加上测试点,测试点离器件尽量远,两个测试 点的间距不能太近,中心间距应有 2.54mm;如果在一条网络线上已 经有 PAD 或 Via 时,则可以不用另加测试焊盘。

不可选用 bottom layer 上的贴片元件的焊盘作为测试点使用。

对电源和地应各留 10 个以上的测试点,且均匀分布于整个 PBA 板上, 用以减少测试时反向驱动电流对整个 PBA 板上电位的影响,要确保整 个 PBA 板上等电位。

对带有电池的 PBA 板进行测试时,应使用跨接线,以防止电池周围的 短路无法检测。

测试点的添加时,附加线应该尽量短,如下图:

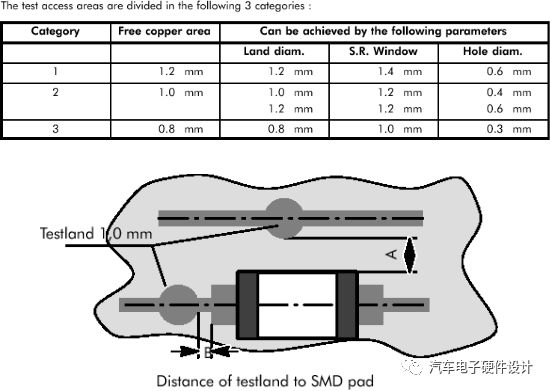

1.测试点的尺寸选择。

测试点有三种尺寸:如图

其中:A=1.0mm , B=0.40mm

注:

测试点可以是通孔焊盘、表面焊盘、过孔,但过孔必须有可以接触的铜。

当使用表面焊盘作为测试点时,应当将测试点尽量放在焊接面。

(二) PCB 板的标注

1.元件和焊接面应有该 PCB 或 PBA 的编号和版本号。在板的焊接面标明 光板号,在元件面标明装焊号,装焊号一般是在光板号的后面加 1。

2.标注时,顶层(第一层)应该是元件面,且是正图形,焊接面则为反图形

(水平镜像),比如字符’b’, 元件面中显示为’b’,焊接面显示 为’d’。

3.如要做丝印,丝印字符要有 1.5~2.0mm 的高度和 0.2~0.254 的线宽。

4.PCB 层的标识

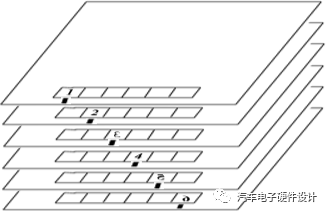

为了多层板生产检查(如在层压中)的需要,要对 PCB 的不同层加上层的标 识和命名

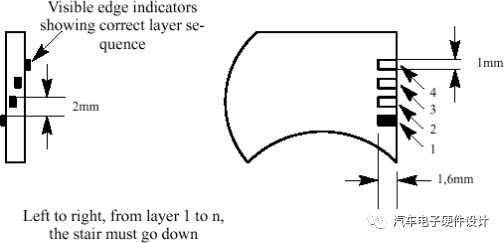

1)多层板的边缘层标记(Edge Layer Marking)

边缘层标识为:在板的边缘上,放长 1.6mm 宽 1.0mm 的铜,放在各自的层

2)多层板的层标识和命名

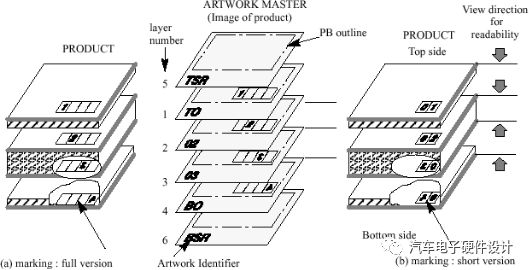

为了满足 PB 生产的工艺要求,增加 PB 的可读性,在多层板上要加上层的编 号如图:

A.多层板层的编号原则:

对于顶层和底层分别有固定的编号为:Top Layer 为 KK;Bottom Layer 为 KA。而中间层的编号从底层到顶层为:KA、KB、KC、KD …… KK

(其中 KI 不用)。最大可以表示 10 层板,如下所示:(表示方法有二种, 推荐使用第二种)

| 1.对于2层板: | ||

| 顶层(TopLayer) | KK | 1 |

| 底层(Bottom) | KA | 2 |

| 2.对于4层板: | ||

| 顶层(TopLayer) | KK | 1 |

| 中间1层 | KC | 2 |

| 中间2层 | KB | 3 |

| 底层(Bottom) | KA | 4 |

| 3.对于6层板: | ||

| 顶层(TopLayer) | KK | 1 |

| 中间1层 | KE | 2 |

| 中间2层 | KD | 3 |

| 中间3层 | KC | 4 |

| 中间4层 | KB | 5 |

| 底层(Bottom) | KA | 6 |

| 4.对于8层板: | ||

| 顶层(TopLayer) | KK | 1 |

| 中间1层 | KG | 2 |

| 中间2层 | KF | 3 |

| 中间3层 | KE | 4 |

| 中间4层 | KD | 5 |

| 中间5层 | KC | 6 |

| 中间6层 | KB | 7 |

| 底层(Bottom) | KA | 8 |

| 5.对于10层板: | ||

| 顶层(TopLayer) | KK | 1 |

| 中间1层 | KJ | 2 |

| 中间2层 | KH | 3 |

| 中间3层 | KG | 4 |

| 中间4层 | KF | 5 |

| 中间5层 | KE | 6 |

| 中间6层 | KD | 7 |

| 中间7层 | KC | 8 |

| 中间8层 | KB | 9 |

| 底层(Bottom) | KA | 10 |

6. 当板的层数达 12 层,将前一位的字母 K 改为 L 对于 12 层板如下

所示,12 层的板依次类推。

| 顶层(TopLayer) | KK | 1 |

| 中间1层 | LB | 2 |

| 中间2层 | LA | 3 |

| 中间3层 | KJ | 4 |

| 中间4层 | KH | 5 |

| 中间5层 | KG | 6 |

| 中间6层 | KF | 7 |

| 中间7层 | KE | 8 |

| 中间8层 | KD | 9 |

| 中间9层 | KC | 10 |

| 中间10层 | KB | 11 |

| 底层(Bottom) | KA | 12 |

B.多层板层的编号标注原则

标注原则为:

对于各层的标注应放在各自的层上,用当前层的文字(TEXT)表示

其中顶层(Top Layer)的标注,从顶层向底层看是正的字符(正字 符);而底层(Bottom Layer)的标注,从顶层向底层看是反的字符(反 字符)

其它各层为从顶层向底层数,奇数为反字符,偶数为正字符。 下面是一个 6 层板的标注,示例如图:

其中的黑色小方块为边缘的层标志。

(三) 加工数据文件的生成及 PCB 的说明

1.PCB 的板厚度、铜箔厚度说明

1)当需要对 PCB 板进行特性阻抗控制时,可说明各层材料的厚度,或要

求生产厂商对特性阻抗进行控制。

2)PCB 的厚度种类有 1.0mm,1.5mm,1.6mm,2.4mm,3.2mm,

4.4mm 等。

对于普通 PCB 厚度通常为 1.6mm

对于背板厚度通常为 3.2mm(特殊为 2.4mm 或 4.4mm)

PCB 的铜箔厚度种类有 5μm(μm 以下简称μ),9μ,12μ,17.5μ,

35μ,70μ,105μ。

对于普通 PCB 内层铜箔厚度通常为 35μ;外层为 17.5μ,对于特 殊的 PCB 可以用 35μ、70μ(如电源板)。

对于背板 PCB 铜箔厚度通常为 17.5μ或 35μ。

2.加工数据文件的生成

当设计师完成 PCB 的设计后,必须生成生产和装配所需的文件,分别为:

PCB 生产需要的文件:

GERBER 文件(光绘文件)和 DRILL 文件(钻孔文件)

Gerber 文件,要包含 D 码,即扩展 Gerber 格式文件。除了各层的

Gerber 文件,还根据情况分别提供正、反面的阻焊、助焊、丝网 Gerber 数据,并分别注明各文件内容。

(NC)钻孔文件,要区分孔化孔,非孔化孔(特别是装配孔要说明为非 孔化孔),异形孔的位置。并提供数控钻工具图表。

要说明是几层板。

PBA 装配需要的文件:

对于 VeriBest 软件需要输出以下格式的文件: GENCAD (MITRON CAD FILE)

ODB++

对于 Mentor 软件需要输出以下格式的文件:

/design/pub:trace (traces.traces_rev#) tech

layers apeture_table(thermal pads) test points(optional)

四。名词解释

(一) 孔化孔、非孔化孔、导通孔、异形孔、装配孔。

孔化孔:孔化孔(Plated through Hole)是经过金属化处理的孔,能 导电。

非孔化孔(Nu-Plated through Hole)是没有金属化理,不能导电, 通常为装配孔。

导通孔是孔化的,但一般不装配器件,通常为过孔(Via)。

异形孔是 形状不为圆形,如为椭圆形,正方形的孔。

装配孔是用于装配器件,或固定印制板的孔。

(二) 定位孔和光学定位点。

定位孔指放置在板边缘上的用于电路板生产的非孔化孔。

光学定位点指为了满足电路板自动化生产需要,而在板上放置的用于 元件贴装和板测试定位的特殊焊盘。

(三) 负片(Negative)和正片(Positive)。

负片(Negative)指一块区域,在计算机和胶片中看来是透明的地方 代表有物质(如铜箔,阻焊…)。负片主要用于内层,当有大面积的敷铜时, 使用正片将产生非常大的数据,导致无法光绘,因此采用负片。

正片(Positive)与负片相反。

(四) 回流焊(Reflow Soldering)和波峰焊(Wave Solder)。

回流焊(Reflow Soldering):一种焊接工艺,既熔化已放在焊点上的焊 料,形成焊点。主要用于表面贴装元件的焊接。

波峰焊(Wave Solder):一种能焊接大量焊点的工艺,即在熔化焊料形 成的波峰上,通过印制板,形成焊点。主要用于插脚元件的焊接。

(五) PCB 和 PBA

PCB(Print Circuit Board)即印刷电路板,也称 PB。

PBA(Printed Board Assembly)指装配元器件后的电路板。

-

如何在PADS中添加表面型测试点2011-04-17 6654

-

关于ALLEGRO自动添加测试点2012-04-05 6735

-

pcb的测试点的设计规范2012-05-16 8705

-

怎么在PCB中添加测试点?2013-05-21 27956

-

什么是PCB的测试点?2017-02-06 7706

-

EDA教程:在PADS中添加表面型测试点2019-06-10 5884

-

添加测试点对高速信号的质量影响概述!2019-08-30 3469

-

在PAD中添加表面型测试点2010-07-08 5463

-

PCB设计中如何创建测试点2020-12-15 11145

-

如何找准PCB设计中的测试点位置2021-01-14 8046

-

为什么要在PCB中使用测试点?2023-05-11 4434

-

PCB引脚通孔与测试点间距评估2024-04-30 1696

-

PCB上设置测试点的基本原则2024-10-22 2727

-

测试点的直径参数2024-10-28 1876

-

PCB板设计测试点的基本原则2025-02-08 1833

全部0条评论

快来发表一下你的评论吧 !