发动机电控燃油供给系统的特点

描述

汽车燃油消耗量的测量是评价汽车燃油经济性的主要指标。汽油机燃油供给系统由过去的化油器式、机械喷油(K)、机电喷油(KE)发展到电子控制喷射式(JET),具有很大的不同。柴油机的燃油供给系统也进行了改进,发生了很大的变化。我们应根据发动机燃油供给系统的特点,选择相应的测量仪器,正确连接和使用,才能准确的测量汽车的燃油消耗量。

发动机电控燃油供给系统的特点

化油器式发动机燃油供给系统是由油箱、燃油泵、滤清器、化油器、油管等部分组成。

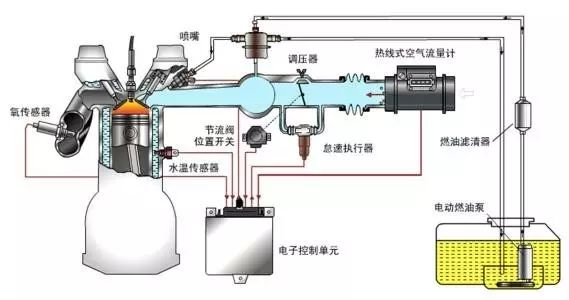

电控燃油喷射供给系统是由油箱、电动燃油泵、滤清器、燃油压力调节器、燃油脉动减振器、喷油器、油管等组成。由于电控燃油喷射技术的发展,机械式(K)或机电式( KE)喷射已被电子燃油喷射系统(EFI )典型的供油系统所取代。

目前在汽车上应用的EFI系统可分为D型、L型和MONO型三大类。D型是通过检测进气歧管绝对压力(真空度),间接测量发动机吸入的空气量来调节喷油量的EFI系统。由于汽车不同工况下发动机吸入的空气量不同,气流对进气歧管的压力波动,采用压力传感器很难准确地检测进气量。尤其是在汽车工况发生急剧变化,如汽车突然制动或加速时,其检测精度较差,因而影响了D型EFI 系统在现代汽车中的推广。取而代之的是L型EFI 系统,它是用空气流量计直接测量发动机吸入的空气量,因而有较高的检测精度。D型和L型EFI系统均采用多点喷射(MPI),即每个气缸的进气歧管设一个喷油器,因而系统总体结构比较复杂,制造成本较高。目前最受欢迎的是MONO系统,该系统是一种低压中央喷射系统,即单点喷射(SPI)系统,它只在进气总管设一个喷油器进行集中控制,使结构大为简化。因此在轿车和载货汽车上迅速推广使用。

汽油机电控喷射供油系统是电动燃油泵把燃油从油箱中泵出,经滤清器过滤后由配油管送至喷嘴。由于油泵在一定转速下运转,因此输出的油量不变,当油路内压力升高时,压力调节器开始工作,此时减压阀打开,多余的燃油经回油管返回油箱,从而保持送给喷嘴的燃油压力恒定不变。由于供油系统的油压一定,所以喷油器喷出的燃油量与喷油器开启的时间成正比,因此可以通过控制喷油器的开启时间来控制系统的供油量。发动机控制系统以节气门开度和发动机转速作为主要输入信号,由此来确定基本输油量。再通过各种传感器将监测到的发动机运行状态参数输入电控单元(ECU),由ECU对基本输油量进行修正,计算出所需的燃油量,然后控制电磁喷油器的开启时间,达到精确控制喷油量的目的。

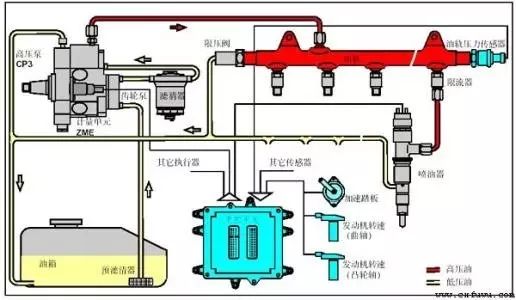

柴油机的燃料喷射系统是由喷油泵、喷油器、高压油管及一些附属辅助件组成。柴油机燃料输送的简单过程是:输油泵将柴油送到滤清器,过滤后进入喷油泵(为了保证充足的燃料并保持一定的压力,要求输油泵的供油量比喷油泵的需要量要大得多,多余的柴油就经低压管回到油箱,其它部分柴油被喷油泵压缩至高压)经过高压油管进入喷油器直接喷入气缸燃烧室中压燃。传统的柴油机存在着供油不精确的问题,解决的办法是采用电子控制燃油喷射技术。

第一代柴油机电控燃油喷射系统也称位置控制系统,它用电子伺服机构代替调速器控制供油滑套位置以实现供油量的调整,这类技术已发展到了可以同时控制定时和预喷射的 系统。第二代系统也称时间控制系统,其特点是供油仍维持传统的脉动式柱塞泵油方式,但油量和定时的调节则由电脑控制的强力快速响应电磁阀的开闭时刻所决定。第三代也称为直接数控系统,它完全脱开了传统的油泵分缸燃油供应方式,通过共轨压力和喷油压力时间的综合控制,实现各种复杂的供油回路和特性。

因柴油机的喷射系统形式多样,因此柴油机的电控系统也形式多样,有直列泵和分配泵的可变预行程 系统,有基于时间控制泵嘴系统,有蓄压共轨系统和高压共轨系统等。各种技术方案都在原有的基础上有所发展,但高压共轨系统是总的发展方向。

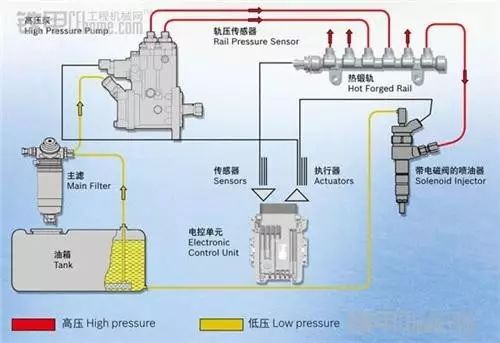

共轨式电控燃油喷射技术通过共轨直接或间接地形成恒定的高压燃油,分送到每个喷油器,并借助于集成在每个喷油器上的高速电磁开关阀的开启与闭合,定时、定量地控制喷油器喷射至柴油机燃烧室的油量,从而保证柴油机达到最佳的燃烧比和良好的雾化,以及最佳的点火时间、足够的点火能量和最少的污染排放。

其主要由电控单元、高压油泵、共轨管、电控喷油器以及各种传感器等组成。低压燃油泵将燃油输入高压油泵,高压油泵将燃油加压送入高压油轨,高压油轨中的压力由电控单元根据油轨压力传感器测量的油轨压力以及需要进行调节,高压油轨内的燃油经过高压油管,根据机器的运行状态,由电控单元从预设的(三维控制数据表)中确定合适的喷油定时,喷油持续期由电液控制的电子喷油器将燃油喷入气缸。

油耗仪测量燃油消耗量

依据 GB/T 12545.1~12545.2-2001《乘用车及商用车辆燃料消耗量试验方法》,等速行驶燃油消耗量的测量,既可在底盘测功机上进行,也可在道路上进行试验。试验所用仪器基本上都是活塞型容积式流量传感器。此种类型的传感器具有携带方便、精度高等特点。典型的产品如日本小野测器的EP-2140 ,德国达特朗公司的DEL-2 等。

1、小野测器的EP-2140测量方法

(1)测量原理

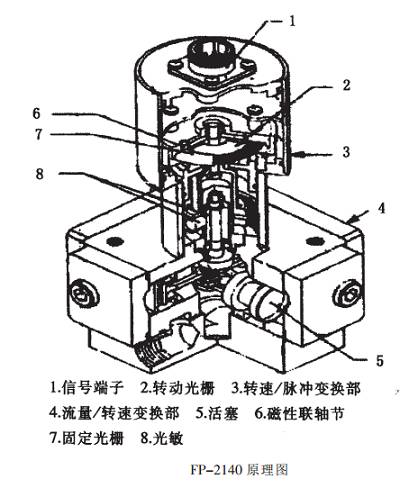

小野EP-2140油耗仪的传感器由两部分构成:流量转速变换部分和转速脉冲变换部分。

流量转速变换机构是将一定容积的燃油流量变为曲轴的旋转运动,它采用向心布置的四活塞中心共用一个曲轴连杆机构,当燃油流过时依次反复交替地进行燃油的填充排出,推动活塞—— —曲轴组运转,曲轴旋转一周即四个活塞各往复运动一次,完成一个循环。

转速脉冲变换机构安装在曲轴的另一端,由主动磁铁、从动磁铁、转轴、光栅板、发光二极管、光敏管、电缆插座及壳体等组成。主动磁铁装在曲轴上,从动磁铁装在转轴上,转轴通过轴承支承在壳体内,转轴的上端固定有转动光栅板,在固定光栅上、下方有发光二极管和光敏管。当曲轴转动时,由于一对永久磁铁的吸引作用,转轴及其上的转动光栅也随之转动,通过发光二极管和光敏管的光电作用,把曲轴的转动变成光电脉冲信号送入计量显示仪,经过内部运算处理后,与时间信号、速度信号相结合,即可显示出流经的燃油量,并可计算累积流量,瞬时流量、百公里燃油消耗量等参数。

(2)连接方式

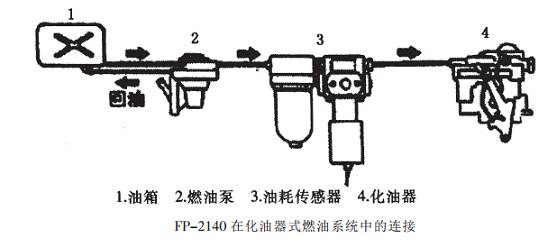

在早期的化油器式燃油系统中,我们可以将油耗传感器串联在汽油泵到化油器的油路当中,使油耗传感器的入口接汽油泵的出口,油耗传感器的出口接化油器的入口(如图所示)。

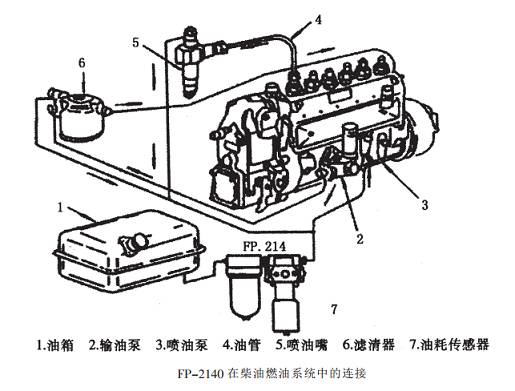

流量传感器在柴油车中的连接方法的主要特点是把流量传感器串联在油箱到高压油泵的油路当中。值得注意的是应该为其接好回油管路,并且必须把回油管路接在流量传感器的出口管路上,以免燃油被油耗传感器重复计量使油耗检测数据失真,下图。

电控燃油喷射发动机中为了保证燃油的恒定压力,有部分燃油在压力调节器的作用下,返回油箱。这样的话,就增加了测量的难度。能不能也按图所示方法连接流量传感器呢?答案是否定的。上图的连接方法在小流量测试时没有问题,但在大流量的发动机测量时,从压力调节器返回的燃油由于压力迅速降低,且靠近发动机温度较高,会使输出的脉冲抖动,产生很大的测量误差,所以要准确测量电子燃油喷射系统的燃油消耗量必需对返回的燃油进行处理,在相应的测量系统中增加对返回燃油处理的部分。

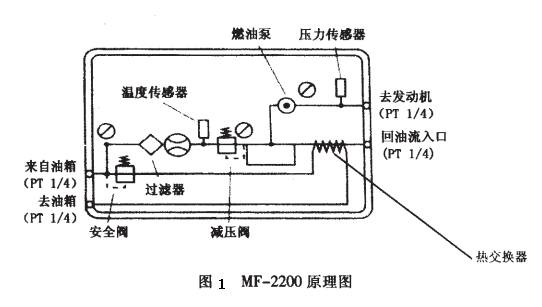

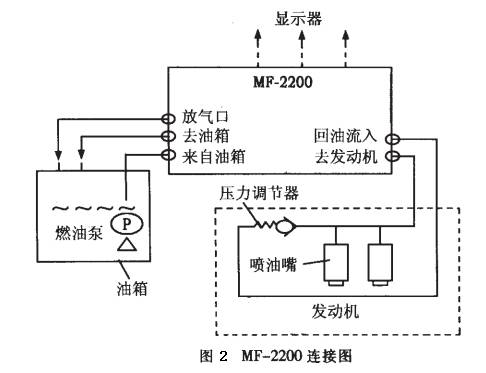

以日本小野测器的MF-2200 电喷流量传感器为例(原理见下图1)。 MF-2200实际上就是在FP-2140流量传感器的基础上增加了返回燃油的处理部分。发动机返回的燃油被导入热交换器中按照油箱的温度进行冷却,再被泵出形成循环。其测量时连接图见下图2。

(3)测量中应注意的问题

汽车燃油消耗量的测量需要耐心细致地工作,我们除了要严格按照GB/T 12534 《汽车道路试验方法通则》的规定进行试验外,还要从多方面采取措施保证测量数据的准确性。测量油路中存在的气体就是一个需要解决的问题。如果油路中存在气泡,油耗传感器会把气泡所占的容积当作液态燃油量而计入测量结果,使测量结果高于实际值,造成测量误差。因此我们必须在测量前排除油路中的气体。

油路中气泡的产生是多方面的:

a、拆装油管时,原本充盈的油管产生滴漏现象,使得油管装好后里面充满空气;

b、连接油管时,由于夹箍没夹好,接头处造成渗漏,形成空气泡;

c、油泵进油阀皮碗老化,密封性下降,造成供油压力不足,不断形成空气泡;

d、由于回油管路中的气穴现象产生的气泡;

e、某一段管路局部存在老化、密封性差,不断产生空气泡;

f、滤清器堵塞或油箱盖上气孔被堵塞,造成油泵泵油时形成“真空”,产生气泡。汽油机油路中的气泡有汽油蒸气和空气,柴油机油路中的气体主要是空气。

排除汽油车油路中的气泡时,装上油耗仪,发动机运转时依靠汽油泵的泵油压力即可自动排除油路中的气泡。

排除柴油车油路中的空气泡时,在柴油车油路中装好油耗传感器后,须用手动泵泵油,以泵油压力排除油路中的空气泡,它与汽油车差别之一在于汽油车可以在发动后排除空气泡,而柴油车必须在发动之前排尽油路中的空气泡;差别之二在于汽油车在拆去油耗传感器恢复其原油路时,无需排除空气泡,而柴油车在拆去传感器恢复原油路后仍需排除油路中刚产生的空气泡。

在使用MF-2200电喷流量传感器时,也需对油路中气泡进行排除。其步骤如下:

a、在流量传感器供油输出到发动机的管路上安装胶管和锥阀。

b、打开汽车钥匙门,发动机运转,将放气锥阀打开处于小开度状态。

c、打开流量传感器电源开关,使传感器中的油泵工作。

d、调节锥阀的开度,气体便从锥阀排除。

综上所述,在对汽车燃油消耗量测量时,我们要针对不同的燃油供给系统,选用合适的测量仪器,并进行正确的连接和注意排除油路中的气体,才能保证燃油消耗量测量数据的准确。

2、达特朗油耗仪百公里等速燃油消耗量测试实例

(1)测试内容

测定汽车在几种特定的车速下等速行驶的百公里燃料消耗量,绘制其等速百公里燃料消耗量特性曲线。

(2)仪器精度

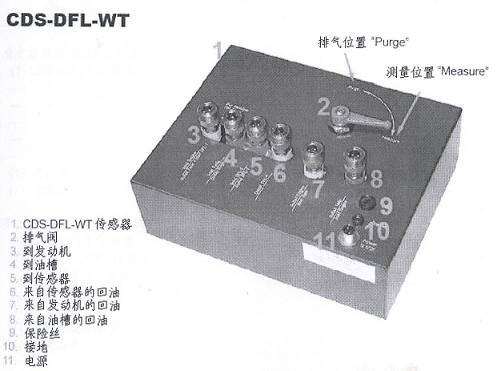

德国达特朗公司CDS-DFL-WT型油耗的精度不低于0.5%。计时器最小读数为0.1s。试验仪器必须经过计量检定,在有效期内使用;并在使用前进行调整,确保功能正常,符合精度要求。

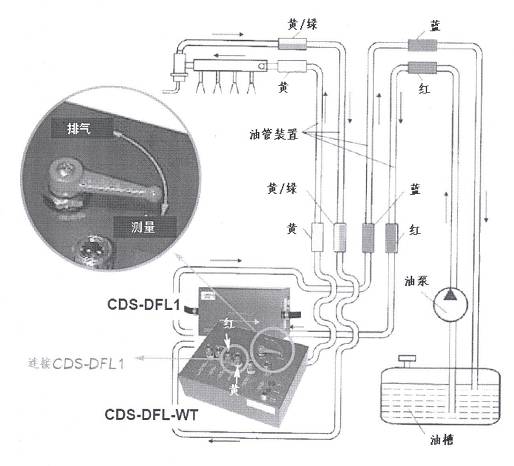

(3)连接方式(如图)

达特朗CDF-DFL-WT油耗传感器图

传感器测试系统连接图

(4)测试原理

试验车速从20km/h(最小稳定车速高于20km/h时,从30km/h)开始以10km/h的整数倍均匀选取车速,直至最高车速的90%,至少测定5个试验车速。

试验时,现场计算百公里燃料消耗和平均行驶车速,将测定和计算结果记录在表1内。并绘制等速百公里燃料消耗监视曲线(Q-Va曲线)发现异常点,必须重新进行测试。

(5)测试方法与步骤

a.按仪器说明书的要求将仪器的各个连接线接好。

b.打开数据采集器的电源开关和油耗仪的电源开关,以及GPS的电源开关。

c.按下开关ALT+SYS、MENU键,设置当天实验的日期。

d.在遥控器显示屏主菜单上用↑或↓键选择DFLS项。

e.按START键进入该实验状态。

f.当车速达到预定的车速时(如30、40、50、60、70km/h),按绿色摇控开关,仪器开始自动采样,当通过设定的测区后,仪器自动停止采样,并显示相关数据。

g.按ENTER键存储实验数据。

h.反向实验重复(b)~(d)。

i.本实验项目完后控ESC键返回主菜单。

j.关掉数据采集器电源开关,取出CF数据卡,读出实验数据,并打印出实验数据。

表1 实验数据记录表

| 序号 |

行驶 方向 |

燃料消耗量 (ΔQ)(mt) |

时间 Δt(s) |

平均车速 Va(km/h) |

等速百公里 燃料消耗量 Q(L/100km) |

注: 其中 S—测试距离(m);

Δt—汽车通过测区所用时间(s)km;

ΔQ—汽车通过测区的燃料消耗量(ml);

Q—汽车等速百公里燃料消耗量(L/100km)。

(6)测试的重点和难点

a.通过作散点图,绘制Qc-Va曲线,找出经济车速。

b.测试重复性要好。

目前市场上油耗测试中,达特朗、小野等油耗仪,针对部分机械泵或者特定电控系统的电控发动机产品能进行测量,其精度高、重复性好,但也存在了设备成本和使用维护成本高的缺陷。

-

柴油机电控燃油喷射系统开发与研究2009-04-16 0

-

发动机停缸控制及其标定2009-12-02 0

-

微机控制发动机燃油喷射系统的检测与诊断2012-10-20 0

-

发动机电控系统电磁兼容性研究2015-08-06 0

-

【下载】《智能控制与MATLAB在电控发动机中的应用》2017-12-27 0

-

油耗仪如何测量汽车燃油消耗量?2018-02-23 0

-

多功能发动机转速模拟器系统总体方案设计2019-06-18 0

-

与柴油机效率持平的汽油发动机2019-07-19 0

-

求一种天然气发动机电控系统的设计方案2021-05-13 0

-

汽车发动机电控系统的结构与维修(A)试题2010-09-19 1939

-

气动发动机的电控系统设计2011-08-16 3033

-

发动机电控系统传感器标准值2017-04-22 1006

-

舰船发动机燃油电磁阀的自动控制设计2018-02-01 826

-

电控发动机分类2018-12-07 7225

-

电控发动机工作原理_电控发动机的三大组成2019-09-12 17536

全部0条评论

快来发表一下你的评论吧 !