详解自动上下料工作站设计

描述

为适应当今社会的发展需求,提高企业的生产效率,在车间现有工业机器人和数控车床的基础上,设计研发一款自动上下料工作站。使用机器人为车床完成上下料,实现了生产过程中上料、加工、下料的自动化和无人化。文中给出了此款工作站的设备结构组成、电气控制方式、以及详细工作流程。运行结果表明:该设备结构简单,便于调试,具有良好的实用价值和经济效益。

自动上下料工作站的结构组成

如下图所示,上下料工作站主要由数控车床、工业机器人、料仓三部分组成。

△ 整体布局图

数控车床采用南京翼马数控机床有限公司生产的CK0625,配置翼马自主研发的数控系统EAMA3000i。车床采用液压卡盘、气动防护门。防护门上装有2个感应开关,用于发出机床门关闭到位信号、机床门打开到位信号。

工业机器人采用ABB系列1410型号机器人,由机器人本体、控制柜和示教盒三部分通过电缆线连接而成。该机器人可在本机基础上增加机械元件和电气元件,通过指令编程实现相应的动作功能。根据这一特征,在机器人腕部配置两个手爪,1号手爪用于抓取和放置毛坯,2号手爪用于抓取和放置成品。手爪的打开闭合由气动阀控制,每个手爪上装有2个感应开关,用于发出手爪夹紧到位信号、手爪松开到位信号。

料仓采用不锈钢型材自主设计制造,倾斜放置,有助于圆柱形工件依靠自重整齐排列。机器人从供料仓取毛坯、向出料仓放成品。供料仓上配置两个气缸:上下运动气缸用于顶出毛坯,左右运动气缸用于固定毛坯。气缸的运动由气动阀控制,每个气缸上装有2个感应开关,用于发出运动到位信号。

自动上下料工作站的电气控制

机床PLC输入输出点配置

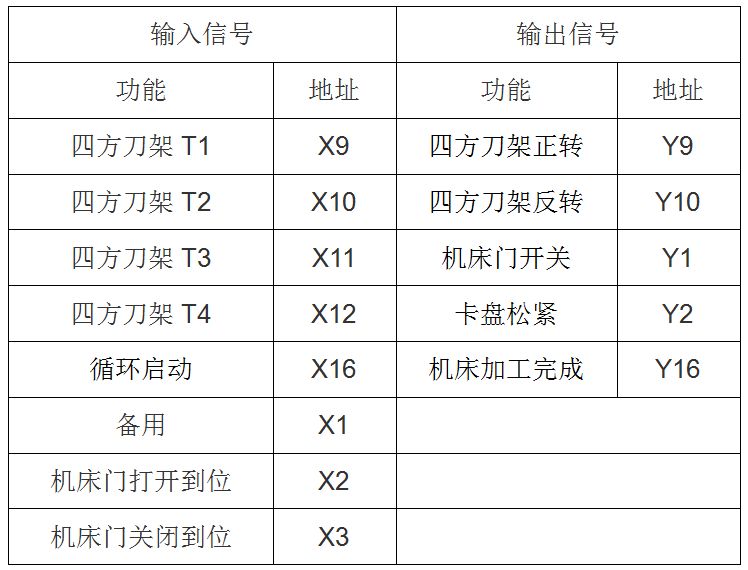

根据动作控制要求,需要机床PLC输入端子8个,输出端子5个,具体见下表。

△ 机床PLC输入输出地址表

机器人I/O配置

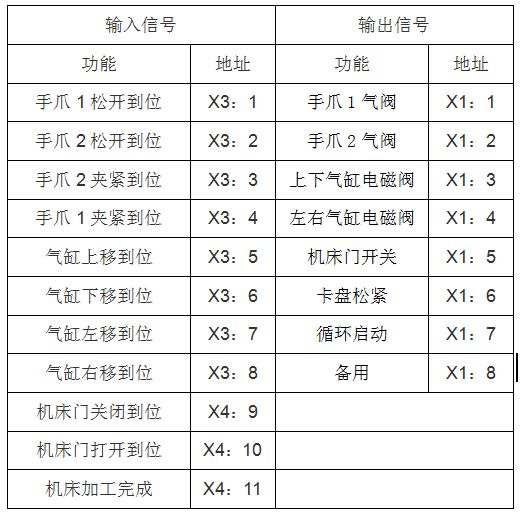

根据动作控制要求,需要机器人PLC输入端子11个,输出端子8个。ABB1410提供标准I/O板DSQC652,包括16个数字输入信号(X3、X4接口)和16个数字输出信号(X1、X2接口)。在本工作站中,I/O配置情况见下表。

△机器人I/O地址表

数控机床与工业机器人通讯

为了保证自动上下料动作的实现,数控机床和工业机器人之间需要进行信号的交流。其中,机床送至机器人的信号见表1,机器人送至机床的信号见表2。

△机床送至机器人的信号

△机器人送至机床的信号

具体工作过程

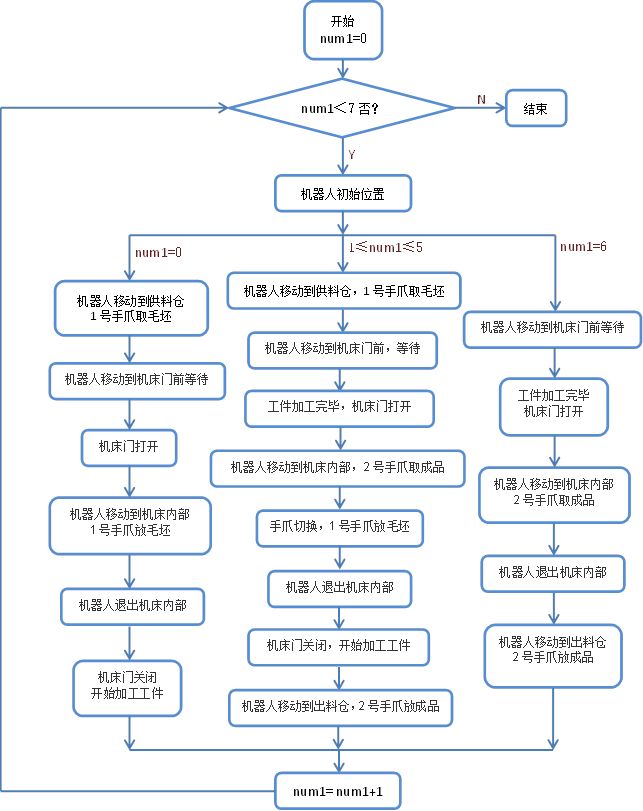

通过动作流程的规划、电气原理图的绘制与接线、机器人程序的编制与调试,机器人系统和数控系统之间的信号实现了相互连接及传输。工作站具体流程如下图所示(以供料仓毛坯总数为6举例)。

△ 工作站具体流程图

总结

经过接线、编程及调试,该工作站实现了生产过程中上料、加工、下料的自动化和无人化,且满足一系列技术要求。如机器人上料、下料动作准确到位,不会碰撞机床和料架;在断电、断气等异常情况下,机器人手爪保持夹紧状态,保证工件不会松开或脱落;机器人始终在运动范围内移动,不会超程等。总之,该设备可减轻工人的劳动强度,提高车间的生产效率和自动化水平,为企业带来良好的经济效益,具有很好的推广价值。

-

自动上下料机器人的特点2018-09-27 0

-

自动上下料机器人的四个优势2018-09-28 0

-

自动上下料机器人为企业带来哪些福音?2018-09-29 0

-

自动上下料机器人为企业带来什么?2018-10-08 0

-

工业机器人上下料数控车床实训平台介绍2021-07-01 0

-

深圳片材对位系统及全自动上下料方案如何?2021-09-09 0

-

单目视觉在棒料全自动上下料系统中的应用_吴高德2017-03-19 713

-

车床自动上下料装置引进的作用2018-09-30 404

-

数控车床自动上下料机器人的特点2018-11-01 2101

-

自动上下料机器人百科2018-11-02 2650

-

如何使用数控机床自动上下料机器人2018-11-08 1064

-

厂家如何评判投入数控机床自动上下料机器人危险2018-11-09 371

-

车床自动上下料装置的换刀维护2018-11-16 897

-

车床自动上下料装置越来越受青睐的原因2018-11-20 1317

-

数控机床+自动上下料机器人的优势2018-12-28 1322

全部0条评论

快来发表一下你的评论吧 !