LED封装质量非接触实时检测技术的研究

描述

1、引言

近些年来,随着制造成本的下降和发光效率、光衰等技术瓶颈的突破,我国的LED照明产业进入了加速发展阶段,应用市场迅速增长,这导致了LED封装产品的巨大市场,催生出了成千上万家LED封装企业,使我国成为国际上LED封装的第一产量大国,LED封装产品的年产值从2004年的99亿元、2006年的140亿元,发展到2008年的185亿元,而年产量更是已经突破万亿只[1][2]。若LED封装的废品/次品率为0.1%,则全国每年万亿只LED封装产品中就可能产生数亿只废品/次品,造成近亿元的直接经济损失。

为了保证封装质量,LED封装企业都是通过在封装前的镜检与封装后的分检来保证LED封装质量。封装前的镜检即在封装前对用显微镜对原材料芯片进行人工外观检查,观察芯片材料表面是否有机械损伤及麻点麻坑、芯片尺寸及电极大小是否符合工艺要求、电极图案是否完整,并剔除不合格芯片,避免其流入下道工艺、产生次品;封装后的分检即在封装完成后,采用自动分光分色机对封装成品的光、电参数进行检查,并根据检测结果进行分档、然后包装。显然封装前的镜检与封装后的分检,只能将封装中生产出的次品与正品区分开来、或将正品按参数进行分档,不能提高封装的成品率。

对于现代化的全自动封装线,其自身的任何微小差异都将迅速对封装产品的质量产生直接影响。则因此在全自动封装线全面普及的条件下,在封装生产过程中主动地对封装质量进行在线实时检测,已经成了提高封装水平、保证封装质量的一个必然需求。由于LED芯片尺寸小、封装工艺要求高、封装生产速度快,因此很难在封装过程中进行实时的质量检测与控制。

2、LED封装工艺的特点分析

要在LED封装工艺过程中对其芯片/封装质量进行实时在线检测,就必须首先了解LED封装的工艺特点、LED的参数特点。

2.1 LED封装的工艺过程

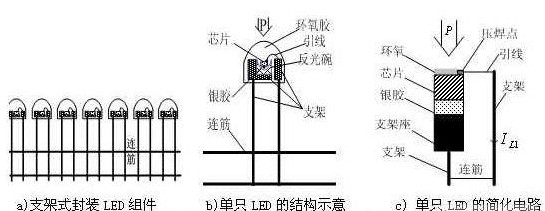

LED封装的任务是将外引线连接到LED芯片的电极上,同时保护好LED芯片,并且起到提高光取出效率的作用。而LED的封装形式是五花八门,主要根据不同的应用场合采用相应的外形尺寸。而支架式全环氧包封是目前用量最大、产量最高的形式,因此也应该是LED封装产品质量在线检测的重点突破对象。

支架式全环氧包封的主要工序是,首先对LED芯片进行镜检、扩片,并在一组连筋的支架排中每个LED支架的反光碗中心处以及芯片的背电极处点上银胶(即点胶、备胶工艺),然后用真空吸嘴将LED芯片吸起安置在支架的反光碗中心处,并通过烧结将芯片的背电极与支架固结在一起(即固晶工艺);通过压焊将电极引线引到LED芯片上,完成产品内外引线的连接工作(即压焊工艺);将光学环氧胶真空除泡后灌注入LED成型模内、然后将支架整体压入LED成型模内(即灌胶工艺),对环氧胶进行高温固化、退火降温,固化之后脱模(即固化工艺),最后切断LED支架的连筋(图1所示),最后进行分检、包装。

2.2 LED封装工艺的特点分析

从LED的封装工艺过程看,在芯片的扩片、备胶、点晶环节,有可能对芯片造成损伤,对LED的所有光、电特性产生影响;而在支架的固晶、压焊过程中,则有可能产生芯片错位、内电极接触不良,或者外电极引线虚焊或焊接应力,芯片错位影响输出光场的分布及效率,而内外电极的接触不良或虚焊则会增大LED的接触电阻;在灌胶、环氧固化工艺中,则可能产生气泡、热应力,对LED的输出光效产生影响。

因此可知,LED芯片与封装工艺皆会对其光、电特性产生影响,因此LED的最终质量是各个工艺环节的综合反映。要提高其封装产品质量,需要对各个生产工艺环节进行实时检测、调整工艺参数,以将次品、废品控制在最低限度。

由于封装工艺过程的精细、复杂、高速特性,常规的接触式测量几乎难以实现封装中的质量检测,非接触测量是最有希望的手段。

3、非接触检测的基本原理

3.1 LED芯片的光伏特性

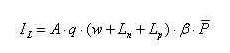

发光二极管LED芯片的核心是掺杂的PN结,当给它施加正向工作电压VD时,驱使价带中的空穴穿过PN结进入N型区、同时驱动导带中的电子越过PN结进入P型区,在结的附近多余的载流子会发生复合,在复合过程中发光、从而把电能转换为光能。其在电流驱动条件下发光的性质是由PN的掺杂特性决定,而光电二极管PD的光电特性的也是由PN的掺杂特性决定的,因此LED与PD在本质上有相近之处,这样当光束照射到开路的LED芯片上时,会在LED芯片的PN结两端分别产生光生载流子电子、空穴的堆积,形成光生电压VL。若将此LED芯片的外电路短路,则其PN结两端的光生载流子会定向流动形成光生电流IL:

式中:A为芯片的PN结面积,q是电子电量,w是PN结的势垒区宽度,Ln、Lp 分别为电子、空穴的扩散长度,β是量子产额(即每吸收一个光子产生的电子-空穴对数), P是照射到PN结上的平均光强度(即单位时间内单位面积被半导体材料吸收的光子数)。它们分别为:

其中,μn、μp分别为电子、空穴迁移率(与材料本身、掺杂浓度以及温度有关),KB为玻尔兹曼常数,T为开氏温度,τn、τp分别为电子、空穴载流子寿命(与材料本身及温度有关),α为半导体PN结材料本身、掺杂浓度以及激励光的波长有关的材料吸收系数,d是PN结的厚度,P(x)是在PN结内位置x处的激励光强度。

考察式(1)~(3)可知,LED芯片的光伏特性与其PN结的结构参数、材料参数相关,而这些参数正好是决定LED发光特性的关键参数,因此如果一只LED芯片的发光特性好、则其光伏特性也好,反之亦然。因此可以利用LED芯片发光特性与光伏特性之间的这种内在联系,通过测试其光伏特性来间接检验其发光特性,判断LED芯片质量的优劣,实现其封装质量的非接触检测。

3.2 LED光伏特性的等效电路

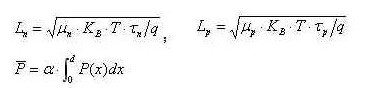

对于支架式封装的LED而言,在封装过程中是将一组连筋的支架装夹在封装机上,然后将芯片与支架封装在一起,构成图1所示的支架封装结构。由图1(b)、(c)可以看出,LED的支架、支架连筋、引线、银胶与LED芯片一起,构成了一个完整的外电路短接通道,正符合光伏效应的工作要求。而对于LED封装质量的常规检测方法而言,这种工作条件是完全无法开展检测的。

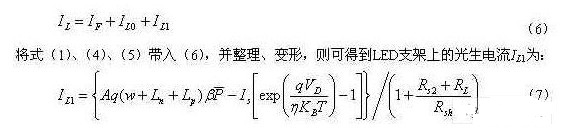

由于实际的LED并不是一个单纯的理想PN结,它不仅包含PN结的内阻、并联电阻及串联电阻,还包含支架、支架连筋、引线、银胶,因此PN结在外界光照下产生的光生伏特效应形成的光生电流IL并不完全等于流过支架的光生电流IL1。因此支架上流过的电流是LED光电参数的综合反映。

若将引线支架的内阻RL看作是光照时LED的负载、PN结光生伏特效应产生的光生电流IL看作为一个恒流源,则光照时LED的等效电路如图2所示。即工作于光生伏特效应下的LED由可等效为一个理想电流源IL、一个理想二极管D、以及相应的等效串、并联电阻Rsh、Rs。其中等效并联电阻Rsh包括PN结内的漏电阻以及结边缘的漏电阻,而等效串联电阻Rs包括P区和N区的体电阻Rs1、电极的电阻以及电极和结之间的接触电阻Rs2,且

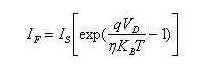

而IL1是引线支架上流过的负载电流,IF是流过理想二极管D的正向电流,它与二极管两端的电压VD满足关系式:

式中Is是二极管的反向饱和电流,η是与PN结电流复合机制有关的一个参数,它们都是由LED芯片的特性决定。因此IF反映了LED的芯片特性。

根据图2所示的等效电路,可以得到光生电流IL与支架上流过的电流IL1的关系为:

由式(7)可以看出,对于LED封装产品而言,外线路上的电流IL1由两部分组成,其中分子部分主要反映芯片的内在质量,而分母则主要反映芯片外部的器件质量(如封装过程中存在的固晶胶连、引线焊接质量等诸多缺陷)。因此只要检测连筋上的光电流,既可全面掌握LED芯片/器件的封装质量。

4、LED封装质量非接触在线检测的弱信号检测技术

4.1 系统实现原理

考察图1(b)、(c)及式(7)可知,在LED压焊之后、灌胶之前,就已经形成了LED光伏效应必须的短接电路,因此可以在压焊后、灌胶前,利用LED的光伏效应对芯片质量、固晶质量、压焊质量进行检测,及时挑出次品进行人工修补,并根据检测结果对LED封装生产线的相应工艺参数进行实时修正,进一步控制次品率。而在环氧封装完成后、切筋前的环节,则还可以再次利用LED的光伏效应对封装的效果进行非接触检测,指导对环氧灌胶、固化工艺的实时调整,剔除次品/废品。

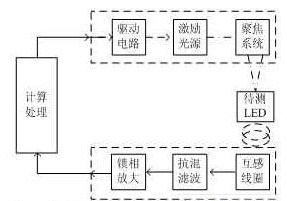

根据图1及式(7)可知,利用LED的光伏效应进行芯片/封装的非接触检测,其关键有三,一是用特定光束准确地照射到LED芯片上,非接触地提供光伏效应所需的光激励;二是用特殊的技术手段不,非接触地获取支架回路中的光生电流;三是根据获取的光生电流,对芯片的质量缺陷进行判断。为此采用图3所示原理系统,实现LED的非接触检测[5][6]。

其中半导体激光器LD发出的光经聚焦后投射到LED芯片上,以对LED激发使其产生光伏效应。而在信号的采集环节,采用电磁耦合方式获取LED在光照下输出的电流信号,以实现非接触测量。最后采用采用式(7)对光电流进行计算处理,对LED的质量进行判别,并找出影响封装质量的原因,区分出芯片、封装的因素。

虽然在光照下LED会产生光伏效应,但其光伏效应远远弱于作为光电探测器的光电二极管PD,因此其光生电流IL极为微弱,只有微安数量级,因此非接触地获取支架回路中的光生电流,是其中技术难度最大的一个关键。虽然采用电磁耦合方式可实现LED光生电流的非接触测量,但是电磁耦合的方式同时也会耦合进了空间电磁场,这些外界电磁场噪声与干扰远远比光生电流IL强,因此从强烈的外界电磁场信号中提取出十分微弱的光生电流IL非常困难。为此采用抗混滤波、锁相放大的组合方式,实现了从强烈的环境噪声中分离光生电流IL的目的。

4.2 系统验证实验

利用图3所示原理系统,搭建了试验平台,对数组支架式LED封装产品进行了原理验证实验。实验条件是支架式LED封装环氧封装脱模后、但尚未切断连筋的成品组。主要实验有系统检测效果的综合定性实验、芯片固晶错位对LED输出光生电流影响的模拟实验、引线焊接质量对LED输出光生电流的模拟影响实验等[4][5]。

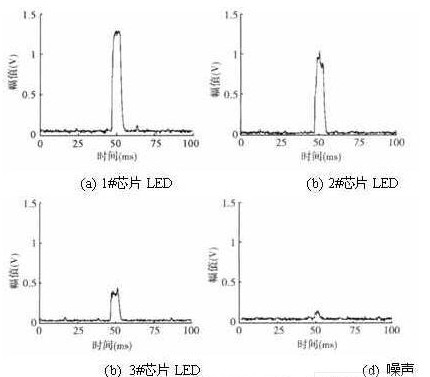

4.2.1 不同芯片LED的对比实验

图4是不同芯片LED的对比实验效果。其中图4(a)、(b)、(c)分别是三只不同芯片LED在同等条件下的对比实验,图4(d)则是没有LED的输出结果(相当于纯粹环境噪声的结果)。从图4 可看出,不同芯片的差异得到了充分的体现;而且从表1可看出,30次实验重复结果有极好的一致性。另外从图4还可以看出,每只LED的检测时间仅5毫秒,如果按1:1的信号占空比计算,则在不考虑机械运动与惯性的条件下,纯粹从电气处理的角度看,此方法可以达到100只/秒的检测速度。

4.2.2 LED芯片固晶错位影响的模拟实验

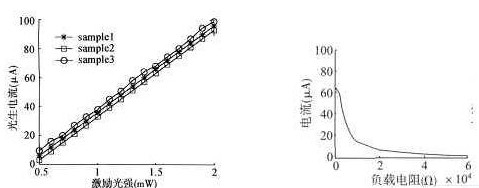

当固晶位置有偏差时,芯片将偏离环氧透镜球心位置,这时入射的激光束经透镜后将产生偏折而不能全部聚焦到芯片上,导致芯片接受到得总光强P变弱。由式(7)可以看出,入射光强P的变化将引起IL1的线性变化。因此系统输出的信号强度,也能反映固晶的质量。为此通过调整照射LED的激光光源强度,来模拟固晶偏差,其实验结果如图5所示,与(7)式完全吻合。

4.2.3 引线焊接质量影响的模拟实验结果

在图2所示的等效电路中,Rs2与负载RL是串联的,由于电极的电阻以及电极和结之间的接触电阻Rs2很难直接测量,因此实验中通过串联不同的负载电阻RL来模拟接触电阻Rs 对检测结果造成的影响,其试验结果如图6所示。由图6可知,随着外加负载RL的增大,流过负载的电流越来越小。实验与理论都表明,接触电阻Rs的微小变化会使支架上流过的电流IL1产生很大的改变。对于功能完好的LED芯片,通过测量支架上流过的光生电流IL1可以计算得到LED的串联电阻Rs。若串联电阻值无穷大,则芯片与电极之间可能出现了银胶脱胶、漏焊或者焊丝断裂问题,若串联电阻与正常连接状态下的串联电阻有大的差异,则芯片与电极之间可能出现了其它的焊接问题,如虚焊、重复焊接等。因此,通过分析支架上流过的光生电流值,可以检测LED封装过程中芯片与引线支架之间的电气连接状态。

5、结论

由于我国 LED封装产量十分巨大,因此在大批量封装生产线上对LED的封装质量进行实时在线检测,能够替代有效改善目前大批量的封装生产企业采用的人工肉眼检查落后现状、有效降低次品/废品率。为此,充分利用LED具有与PD类似的光伏效应的特点、以及所建立的LED芯片/器件封装质量与光电流之间的关系,搭建了LED封装质量非接触检测实验平台,并通过模拟实验证明了芯片差异、固晶质量、焊接质量的影响都可以通过检测仪输出信号的特征体现出来,而且检测的离散度小于10-6,检测速度可达100只/秒。在此基础上,还开发出了图7所示实际检测样机[7],并正在进行实际检测样机与封装生产线的系统集成,以及LED参数的进一步的量化研究。

-

面向生产设备实时监控的数据挖掘技术的研究2009-08-08 0

-

非接触式激光测速仪2013-10-18 0

-

LED封装技术2016-11-02 0

-

实时,动态,非接触,高精度冷压延金属板带激光在线测厚系统2017-02-08 0

-

非接触式激光测厚仪的性能特点有哪些?2017-04-11 0

-

非接触式精密测径仪的相关介绍2018-05-11 0

-

乳胶管的外径测量,采用非接触式更精准2018-12-12 0

-

CSW01非接触液体的液体检测芯片技术方案2019-12-16 0

-

非接触式液体流量检测2020-12-26 0

-

怎么实现基于图像处理的型坯直径非接触测量方法研究设计?2021-06-03 0

-

基于LED芯片封装缺陷检测方法研究2010-04-24 583

-

一种LED芯片非接触式在线检测方法2012-07-31 3019

-

地铁输电接触轨动态检测系统设计与研究_钱逸秋2017-02-07 489

-

LED封装过程中的存在缺陷检测方法介绍2019-10-04 1824

-

非接触超声技术用于电池质量检测2023-05-23 527

全部0条评论

快来发表一下你的评论吧 !