采用西门子S7—300系列PLC和变频器实现熄焦车控制系统的设计

描述

1、引言

现场总线技术是20世纪8O年代中期在国际上发展起来的一种新技术,是当今自动化领域技术发展的热点之一。在各种现场总线技术中,PROFIBUS是一种非常有代表性的国际性开放式现场总线技术,应用它可以将可编程控制器、交直流驱动器、监控计算机、远程I/O及智能传感器等连接起来,实现分布式I/O控制,可提高检测和控制精度,改善系统的动态响应速度,提高系统的安全性。

PROFIBUS有三种实现形式, 即PROFIBUS—FMS、PROFIBUS—PA 、PROFIBUS—DP,分别应用于不同的控制场合,其中PROFmUS—DP主要用于现场级的高速数据传输,完成自动控制系统(如PLC、PC等)通过高速串行总线与分散的现场设备(I/O、驱动器、阀门等)之间的通信任务。它适于在工业现场环境中运行,性能可靠、造价低廉,抗干扰能力强。

本课题组根据马钢煤焦化公司熄焦车系统的控制要求和特点,以能使系统适应现场的恶劣工作环境稳定运行且便于操作和维护,能使系统的控制方式简单合理且具有较高自动控制水平为目的,提出采用PROFIBUS-DP现场总线技术构成分布式控制系统、采用西门子公司S7-300型PLC作为主控单元、采用西门子SIOVERTMASTERDRIVES 6SE7系列全数字矢量型变频调速装置控制交流电机作为系统的主传动装置来构成熄焦车控制系统,完成干式熄焦车系统的各项控制任务。

2 、工艺概况及控制要求

马钢煤焦化公司干熄焦系统的熄焦车由电机车、车箱和车载旋转焦罐构成。熄焦车沿轨道行驶,往返于焦炉和熄焦塔之间,可接收任一指定碳化室的红焦,并将其运往熄焦塔熄焦。熄焦车为大型移动机械设备,满载时每车均重200吨,整个运行过程环境恶劣,且控制精度要求高,控制关系复杂。

熄焦车系统具体控制要求如下:

(1)系统各电机作到无级调速,并实现软起动、软停车。

(2)熄焦车可在0~3m/s速度范围内按工艺要求的任意速度行驶。在远离目标位时高速行驶,在接近目标位时按预定曲线减速,自动对位停车,定位精度为± 10cm。

(3)车载旋转焦罐在接红焦时,按工艺要求以10 r/min速度旋转。接焦完毕,按预定曲线减速, 自动对位停在工艺要求的指定角度。定位精度为±10cm。

(4)系统能够实现与其它相关设备间的联锁控制和各种信息传输。

3、 控制系统硬件配置

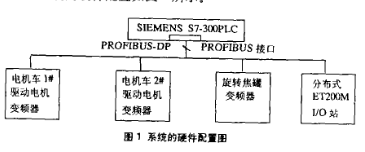

控制系统的硬件配置如图1所示。

3.1 系统主站

主站为西门子S7—300型PLC,其主要部件包括307— 1EA00-0AA0型电源模块、带DP通讯接口的315—2AEO3—0AB0型CPU模块、321-1FF01—0AA0型输入模块、322-1HH00-0AA0型输出模块。它负责在各预定周期内利用PROFmUS—DP网络与从站进行信息交换,将控制数据传送到各个从站,并且读取从站的状态信息,实现系统复杂的过程及逻辑控制。如主站通过网络将控制命令和频率给定值传送给变频器;读取变频器的启停状态、运行频率、报警信息等信息,在主站中进行处理。从图1可以看出,PLC主站控制对象为三台变频器和一台分布式I/O。

3.2 系统从站

系统从站分为两类:一类为变频器,一类为分布式I/O从站。

(1)变频器

系统的各变频器 方面作为系统从站响应来自主站的各种指令,同时实时返回电机运行状态信息;另一方面,实现对与其相连电机的运行控制,使电机依据实际需要处在最佳工作状态。这样变频器就在主站的控制下,根据负载运行情况恰当地设置加、减速时间等参数,实现设备的软起动、软停车和准确定位等动作。同时由于电机拖动大惯性负载经常需要进行制动或停机操作,系统还配备了制动单元来协助变频器控制电机运行。

(2)ET200M 分布式I/O 从站

由于大量I,O 设备分布在现场,且距主站较远,直接连接非常不方便,系统配置了ET200M 模块来解决上述问题。安装在现场的ET200M 分布式I/O站最大限度地降低了信号传输电缆的数量,有效地简化了现场布线复杂性。

3.3 网络介质

本系统现场总线网络采用屏蔽双绞线连接,抗干扰能力强且造价低廉。网络的接口为基于双绞线的ETARS485协议接口,通讯方式采用收发轮流进行的半双工方式。其发送器和接收器均以差分方式工作,每个信号用两根导线传输。无需公用信号,信号电平由两根导线的差值表示,线问及外界干扰大大削弱,具有高的抗共模干扰能力,保证了网络传输可靠。

4、 系统控制软件

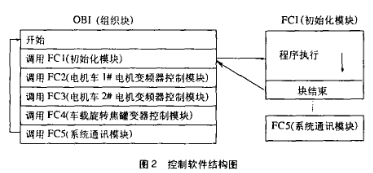

控制软件结构如图2所示。

4.1 系统控制软件的结构化编程方式

系统控制软件的编制用S ATIC S7-30o语言完成,采用结构化编程方式编制。即将系统复杂的自动控制任务分解成为能够反映系统工艺,功能的若干子任务,即分解为初始化任务,电机车1静电机变频器控制任务、电机车 电机变频器控制任务,车载旋转焦罐变频器控制任务、系统通讯任务,再分别对各子任务编制相应的控制程序模块如图2所示,最后创建组织块OB1,形成模快化结构程序。

在程序运行时,PLC连续循环执行组织块OB1,在OB1中调用相应的程序块,在其下载到CPU后,PLC就循环扫描执行这些程序。

4.2 系统自动定位停车控制算法

系统中的熄焦车和车载旋转焦罐设备均有自动定位停车的控制要求。本课题组采用最优控制思想并结合系统各种约束条件设计出设备的优化运行模型。每一运行周期,PLC控制器依据优化运行模型计算出该次定位停车过程控制指令的期望值,并通过对设备运行过程中实际速度和距目标位距离等现场参数的分析,给出控制指令的修正值,控制器最终输出到传动系统的控制指令为Uo-Ur=△ U。

该算法能有效提高定位精度, 且简单、适应性强。

4.3 系统数据通讯

系统的现场设备与PLC之问通过PROFmUS-DP总线可以完成数据的读写和过程数据的传输,如控制字,状态字,给定值和实际值等。

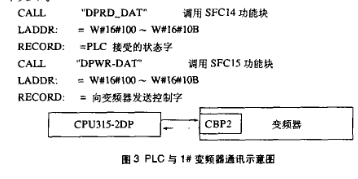

本系统主站核心模块CPU315-2DP具有PR0FmUS-DP接口,无需另外的通讯接口单元。借助于CBP2通讯接口板,变频器通过PR0FmUS-DP现场总线与S ATIC S7-30o可编程控制器连接。在编程软件STEP7中完成硬件网络组态,为变频器分配网络地址。该地址必须与变频器CBP2板中设置的相同,在PLC程序组织块OBI中选用SFC14 “DPRD—DAT” , SFC15“DPWB_DAT”系统功能块向变频器的CBP2模块读取,发送数据。

以电机车1#变频器为例,如图3所示,其控制字单元FO地址从W静1础100(n)到W静1础10B(H),因此可进行12个字节的读取,写入 调用系统功能块SFC15,可把PLC应用程序“1#行走数据”块中从DB11.DBX0.0开始的12个字节的内容写入1#变频器的控制存储单元,包括初始化控制字,运行方向控制字、当前速度给定控制字、变频器使能控制字等,控制变频器运行。调用系统功能块SFC14,可把1#变频器的电机转速实际值等状态字读入“1#行走数据”块从DBII.DBX12.0开始的12个字节的单元中。

5、 结束语

本控制系统应用PROFmUS-DP总线技术实现分布式控制,使现场布线的复杂性有效简化,不仅节省大量电缆及敷设费用,而且调试维护简单方便,大大提高了系统的实用性、可靠性和开放性,充分体现了现场总线技术的优越性。系统目前已投入试运行,工程实践证明,达到了预期的控制要求,控制精度高,运行稳定,抗干扰能力强。

责任编辑:gt

-

高价收购西门子PLC模块6ES7,S7-200/ S7-3002021-04-01 0

-

收购西门子S7200 S7 300系列模块,西门子变频器,西门子模块2021-04-21 0

-

重庆全新西门子变频器高价回收2021-05-14 0

-

潮州西门子变频器回收-上门回收2021-05-14 0

-

常年回收全新S7系列模块回收西门子变频器2021-06-10 0

-

回收西门子S7-200PLC,西门子S7-300PLC,西门子S7-400PLC2021-06-14 0

-

西门子S7-300系列PLC回收、西门子S7-400系列PLC回收2021-11-02 0

-

基于西门子S7_300PLC的模糊控制实现_瞿枫2017-02-07 764

-

西门子变频器在水电站清污机中的应用2018-04-03 603

-

基于西门子S7-300系列PLC实现焦炉除尘控制系统的设计2020-05-07 2749

-

基于西门子PLC控制变频器的3段速控制电路2020-04-12 12760

-

西门子变频器与plc通讯2021-04-22 1246

-

PROFINET转Modbus连接西门子PLC与汇川变频器2023-04-10 359

-

西门子PLC对M440变频器三段速控制2023-04-10 367

-

西门子PLC S7-1500系列与西门子变频器G120之间实现DP通讯功能2023-05-12 3791

全部0条评论

快来发表一下你的评论吧 !