燃料电池是最有发展前途的发电技术

描述

燃料电池是一种把燃料所具有的化学能直接转换成电能的化学装置,又称电化学发电器。它是继水力发电、热能发电和原子能发电之后的第四种发电技术。由于燃料电池是通过电化学反应把燃料的化学能中的吉布斯自由能部分转换成电能,不受卡诺循环效应的限制,因此效率高; 另外,燃料电池用燃料和氧气作为同时没有机械传动部件,故没有噪原料,排放出的有害气体极少;声污染。由此可见,从节约能源和保护生态环境的角度来看,燃料电池是最有发展前途的发电技术。

基本介绍

将燃料与氧化剂的化学能通过电化学反应直接转换成电能的发电装置。燃料电池理论上可在接近100%的热效率下运行,具有很高的经济性。目前实际运行的各种燃料电池,由于种种技术因素的限制,再考虑整个装置系统的耗能,总的转换效率多在45%~60%范围内,如考虑排热利用可达80%以上。此外,燃料电池装置不含或含有很少的运动部件,工作可靠,较少需要维修,且比传统发电机组安静。另外电化学反应清洁、完全,很少产生有害物质。所有这一切都使得燃料电池被视作是一种很有发展前途的能源动力装置。 [2]

燃料电池是一种电化学的发电装置,等温的按电化学方式,直接将化学能转化为电能而不必经过热机过程,不受卡诺循环限制,因而能量转化效率高,且无噪音,无污染,正在成为理想的能源利用方式。同时,随着燃料电池技术不断成熟,以及西气东输工程提供了充足天然气源,燃料电池的商业化应用存在着广阔的发展前景。 [3]

原理和发展

燃料电池是一种能量转化装置,它是按电化学原理,即原电池工作原理,等温的把贮存在燃料和氧化剂中的化学能直接转化为电能,因而实际过程是氧化还原反应。燃料电池主要由四部分组成,即阳极、阴极、电解质和外部电路。燃料气和氧化气分别由燃料电池的阳极和阴极通入。燃料气在阳极上放出电子,电子经外电路传导到阴极并与氧化气结合生成离子。离子在电场作用下,通过电解质迁移到阳极上,与燃料气反应,构成回路,产生电流。同时,由于本身的电化学反应以及电池的内阻,燃料电池还会产生一定的热量。电池的阴、阳两极除传导电子外,也作为氧化还原反应的催化剂。当燃料为碳氢化合物时,阳极要求有更高的催化活性。阴、阳两极通常为多孔结构,以便于反应气体的通入和产物排出。电解质起传递离子和分离燃料气、氧化气的作用。为阻挡两种气体混合导致电池内短路,电解质通常为致密结构。 [3]

技术原理

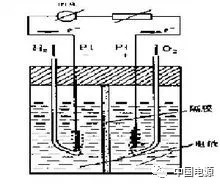

燃料电池其原理是一种电化学装置,其组成与一般电池相同。其单体电池是由正负两个电极(负极即燃料电极和正极即氧化剂电极)以及电解质组成。不同的是一般电池的活性物质贮存在电池内部,因此,限制了电池容量。而燃料电池的正、负极本身不包含活性物质,只是个催化转换元件。因此燃料电池是名符其实的把化学能转化为电能的能量转换机器。电池工作时,燃料和氧化剂由外部供给,进行反应。原则上只要反应物不断输入,反应产物不断排除,燃料电池就能连续地发电。这里以氢-氧燃料电池为例来说明燃料电池

氢-氧燃料电池反应原理这个反应是电解水的逆过程。电极应为: 负极:H2 +2OH-→2H2O +2e-

正极:1/2O2+H2O+2e-→2OH-

电池反应:H2+1/2O2==H2O

另外,只有燃料电池本体还不能工作,

必须有一套相应的辅助系统,包括反应剂供给系统、排热系统、排水系统、电性能控制系统及安全装置等。

燃料电池通常由形成离子导电体的电解质板和其两侧配置的燃料极(阳极)和空气极(阴极)、及两侧气体流路构成,气体流路的作用是使燃料气体和空气(氧化剂气体)能在流路中通过。

在实用的燃料电池中因工作的电解质不同,经过电解质与反应相关的离子种类也不同。PAFC和PEMFC反应中与氢离子(H+)相关,发生的反应为:

燃料极:H2==2H++2e-(1)

空气极:2H++1/2O2+2e-==H2O(2)

全体:H2+1/2O2==H2O(3)

在燃料极中,供给的燃料气体中的H2分解成H+和e-,H+移动到电解质中与空气极侧供给的O2发生反应。e-经由外部的负荷回路,再反回到空气极侧,参与空气极侧的反应。一系例的反应促成了e-不间断地经由外部回路,因而就构成了发电。并且从上式中的反应式(3)可以看出,由H2和O2生成的H2O,除此以外没有其他的反应,H2所具有的化学能转变成了电能。但实际上,伴随着电极的反应存在一定的电阻,会引起了部分热能产生,由此减少了转换成电能的比例。 引起这些反应的一组电池称为组件,产生的电压通常低于一伏。因此,为了获得大的出力需采用组件多层迭加的办法获得高电压堆。组件间的电气连接以及燃料气体和空气之间的分离,采用了称之为隔板的、上下两面中备有气体流路的部件,PAFC和PEMFC的隔板均由碳材料组成。堆的出力由总的电压和电流的乘积决定,电流与电池中的反应面积成比。

PAFC的电解质为浓磷酸水溶液,而PEMFC电解质为质子导电性聚合物系的膜。电极均采用碳的多孔体,为了促进反应,以Pt作为触媒,燃料气体中的CO将造成中毒,降低电极性能。为此,在PAFC和PEMFC应用中必须限制燃料气体中含有的CO量,特别是对于低温工作的PEMFC更应严格地加以限制。

磷酸燃料电池的基本组成和反应原理是:燃料气体或城市煤气添加水蒸气后送到改质器,把燃料转化成H2、CO和水蒸气的混合物,CO和水进一步在移位反应器中经触媒剂转化成H2和CO2。经过如此处理后的燃料气体进入燃料堆的负极(燃料极),同时将氧输送到燃料堆的正极(空气极)进行化学反应,借助触媒剂的作用迅速产生电能和热能。

相对PAFC和PEMFC,高温型燃料电池MCFC和SOFC则不要触媒,以CO为主要成份的煤气化气体可以直接作为燃料应用,而且还具有易于利用其高质量排气构成联合循环发电等特点。

MCFC主构成部件。含有电极反应相关的电解质(通常是为Li与K混合的碳酸盐)和上下与其相接的2块电极板(燃料极与空气极),以及两电极各自外侧流通燃料气体和氧化剂气体的气室、电极夹等,电解质在MCFC约600~700℃的工作温度下呈现熔融状态的液体,形成了离子导电体。电极为镍系的多孔质体,气室的形成采用抗蚀金属。

MCFC工作原理。空气极的O2(空气)和CO2与电相结合,生成CO32-(碳酸离子),电解质将CO32-移到燃料极侧,与作为燃料供给的H+相结合,放出e-,同时生成H2O和CO2。化学反应式如下:

燃料极:H2+CO32-==H2O+CO2+2e-(4)

空气极:CO2+1/2O2+2e-==CO32-(5)

全体:H2+1/2O2==H2O(6)

在这一反应中,e-同在PAFC中的情况一样,它从燃料极被放出,通过外部的回路反回到空气极,由e-在外部回路中不间断的流动实现了燃料电池发电。另外,MCFC的最大特点是,必须要有有助于反应的CO32-离子,因此,供给的氧化剂气体中必须含有碳酸气体。并且,在电池内部充填触媒,从而将作为天然气主成份的CH4在电池内部改质,在电池内部直接生成H2的方法也已开发出来了。而在燃料是煤气的情况下,其主成份CO和H2O反应生成H2,因此,可以等价地将CO作为燃料来利用。为了获得更大的出力,隔板通常采用Ni和不锈钢来制作。

SOFC是以陶瓷材料为主构成的,电解质通常采用ZrO2(氧化锆),它构成了O2-的导电体Y2O3(氧化钇)作为稳定化的YSZ(稳定化氧化锆)而采用。电极中燃料极采用Ni与YSZ复合多孔体构成金属陶瓷,空气极采用LaMnO3(氧化镧锰)。隔板采用LaCrO3(氧化镧铬)。为了避免因电池的形状不同,电解质之间热膨胀差造成裂纹产生等,开发了在较低温度下工作的SOFC。电池形状除了有同其他燃料电池一样的平板型外,还有开发出了为避免应力集中的圆筒型。SOFC的反应式如下:

燃料极:H2+O2-==H2O+2e-(7)

空气极:1/2O2+2e-==O2-(8)

全体:H2+1/2O2==H2O(9)

燃料极,H2经电解质而移动,与O2-反应生成H2O和e-。空气极由O2和e-生成O2-。全体同其他燃料电池一样由H2和O2生成H2O。在SOFC中,因其属于高温工作型,因此,在无其他触媒作用的情况下即可直接在内部将天然气主成份CH4改质成H2加以利用,并且煤气的主要成份CO可以直接作为燃料利用。

组成结构

燃料电池的主要构成组件为:电极(Electrode)、电解质隔膜(Electrolyte Membrane)与集电器(Current Collector)等。 1、电极 燃料电池的电极是燃料发生氧化反应与氧化剂发生还原反应的电化学反应场所,其性能的好坏关键在于触媒的性能、电极的材料与电极的制程等。 电极主要可分为两部分,其一为阳极(Anode),另一为阴极(Cathode),厚度一般为200-500mm;其结构与一般电池之平板电极不同之处,在于燃料电池的电极为多孔结构,所以设计成多孔结构的主要原因是燃料电池所使用的燃料及氧化剂大多为气体(例如氧气、氢气等),而气体在电解质中的溶解度并不高,为了提高燃料电池的实际工作电流密度与降低极化作用,故发展出多孔结构的的电极,以增加参与反应的电极表面积,而此也是燃料电池当初所以能从理论研究阶段步入实用化阶段的重要关键原因之一。 目前高温燃料电池之电极主要是以触媒材料制成,例如固态氧化物燃料电池(简称SOFC)的Y2O3-stabilized-ZrO2(简称YSZ)及熔融碳酸盐燃料电池(简称MCFC)的氧化镍电极等,而低温燃料电池则主要是由气体扩散层支撑一薄层触媒材料而构成,例如磷酸燃料电池(简称PAFC)与质子交换膜燃料电池(简称PEMFC)的白金电极等。 [4] 2、电解质隔膜 电解质隔膜的主要功能在分隔氧化剂与还原剂,并传导离子,故电解质隔膜越薄越好,但亦需顾及强度,就现阶段的技术而言,其一般厚度约在数十毫米至数百毫米;至于材质,目前主要朝两个发展方向,其一是先以石棉(Asbestos)膜、碳化硅SiC膜、铝酸锂(LiAlO3)膜等绝缘材料制成多孔隔膜,再浸入熔融锂-钾碳酸盐、氢氧化钾与磷酸等中,使其附着在隔膜孔内,另一则是采用全氟磺酸树脂(例如PEMFC)及YSZ(例如SOFC)。 3、集电器 集电器又称作双极板(Bipolar Plate),具有收集电流、分隔氧化剂与还原剂、疏导反应气体等之功用,集电器的性能主要取决于其材料特性、流场设计及其加工技术。

优点

燃料电池是一种直接将燃料的化学能转化为电能的装置。从理论上来讲,只要连续供给燃料,燃料电池便能连续发电,已被誉为是继水力、火力、核电之后的第四代发电技术。 [5]

发电效率高

燃料电池发电不受卡诺循环的限制。理论上,它的发电效率可达到85% ~90%,但由于工作时各种极化的限制,目前燃料电池的能量转化效率约为40%~ 60%。若实现热电联供,燃料的总利用率可高达80%以上。 [3]

环境污染小

燃料电池以天然气等富氢气体为燃料时,二氧化碳的排放量比热机过程减少40%以上,这对缓解地球的温室效应是十分重要的。另外,由于燃料电池的燃料气在反应前必须脱硫,而且按电化学原理发电,没有高温燃烧过程,因此几乎不排放氮和硫的氧化物,减轻了对大气的污染。 [3]

比能量高

液氢燃料电池的比能量是镍镉电池的800倍,直接甲醇燃料电池的比能量比锂离子电池(能量密度最高的充电电池)高10倍以上。目前,燃料电池的实际比能量尽管只有理论值的10%,但仍比一般电池的实际比能量高很多。 [3]

噪音低

燃料电池结构简单,运动部件少,工作时噪声很低。即使在11MW级的燃料电池发电厂附近,所测得的噪音也低于55dB。 [3]

燃料范围广

对于燃料电池而言,只要含有氢原子的物质都可以作为燃料,例如天然气、石油、煤炭等化石产物,或是沼气、酒精、甲醇等,因此燃料电池非常符合能源多样化的需求,可减缓主流能源的耗竭。 [3]

可靠性高

当燃料电池的负载有变动时,它会很快响应。无论处于额定功率以上过载运行或低于额定功率运行,它都能承受且效率变化不大。由于燃料电池的运行高度可靠,可作为各种应急电源和不间断电源使用。 [3]

易于建设

燃料电池具有组装式结构,安装维修方便,不需要很多辅助设施。燃料电池电站的设计和制造相当方便。 [3]

应用和研究

碱性燃料电池(AFC)是最早开发的燃料电池技术,在20世纪60年代就成功的应用于航天飞行领域。磷酸型燃料电池(PAFC)也是第一代燃料电池技术,是目前最为成熟的应用技术,已经进入了商业化应用和批量生产。由于其成本太高,目前只能作为区域性电站来现场供电、供热。熔融碳酸型燃料电池(MCFC)是第二代燃料电池技术,主要应用于设备发电。固体氧化物燃料电池(SOFC)以其全固态结构、更高的能量效率和对煤气、天然气、混合气体等多种燃料气体广泛适应性等突出特点,发展最快,应用广泛,成为第三代燃料电池。 [6]

目前正在开发的商用燃料电池还有质子交换膜燃料电池(PEMFC)。它具有较高的能量效率和能量密度,体积重量小,冷启动时间短,运行安全可靠。另外,由于使用的电解质膜为固态,可避免电解质腐蚀。燃料电池技术的研究与开发已取得了重大进展,技术逐渐成熟,并在一定程度上实现了商业化。作为21世纪的高科技产品,燃料电池已应用于汽车工业、能源发电、船舶工业、航空航天、家用电源等行业,受到各国政府的重视。 [3]

我国燃料电池研究始于20世纪50年代末,70年代国内的燃料电池研究出现了第一次高峰,主要是国家投资的航天用AFC,如氨/空气燃料电池、肼/空气燃料电池、乙二醇/空气燃料电池等.80年代我国燃料电池研究处于低潮,90年代以来,随着国外燃料电池技术取得了重大进展,在国内又形成了新一轮的燃料电池研究热潮.1996年召开的第59次香山科学会议上专门讨论了“燃料电池的研究现状与未来发展”,鉴于PAFC在国外技术已成熟并进入商品开发阶段,我国重点研究开发PEMFC、MCFC和SOFC.中国科学院将燃料电池技术列为“九五”院重大和特别支持项目,国家科委也相继将燃料电池技术包括DAFC列入“九五”、“十五”攻关、“ 863”、“973”等重大计划之中.燃料电池的开发是一较大的系统工程,“官、产、研”结合是国际上燃料电池研究开发的一个显著特点,也是必由之路.目前,我国政府高度重视,研究单位众多,具有多年的人才储备和科研积累,产业部门的兴趣不断增加,需求迫切,这些都为我国燃料电池的快速发展带来了无限的生机. [7]

另一方面,我国是一个产煤和燃煤大国,煤的总消耗量约占世界的25%左右,造成煤燃料的极大浪费和严重的环境污染.随着国民经济的快速发展和人民生活水平的不断提高,我国汽车的拥有量(包括私人汽车)迅猛增长,致使燃油的汽车越来越成为重要的污染源.所以开发燃料电池这种洁净能源技术就显得极其重要,这也是高效、合理使用资源和保护环境的一个重要途径。 [7]

几种燃料电池

SOFC

固体氧化物燃料电池(SOFC)是一种直接将燃料气和氧化气中的化学能转换成电能的全固态能量转换装置,具有一般燃料电池的结构。固体氧化物燃料电池以致密的固体氧化物作电解质,在高温800~ 1 000℃下操作,反应气体不直接接触 [8] ,因此可以使用较高的压力以缩小反应器的体积而没有燃烧或爆炸的危险。

目前正在研制开发的新一代固体氧化物燃料电池,其特征是基于薄膜化制造技术,是典型的高温陶瓷膜电化学反应器,我们可称其为陶瓷膜燃料电池。这种提法不同于燃料电池的一般命名法,更着眼于电解质材料和构型的设计。我国已成功研制了中温(500~ 750℃)陶瓷膜燃料电池的关键材料,发展了多种薄膜化技术(流延法、丝网印刷法、悬浮粒子法、静电喷雾法、化学气相淀积法等),获得了厚度5~ 20μm的薄层固体电解质,比传统工艺制造的150~ 200μm电解质薄板减薄了一个数量级,单电池的输出功率达到了500~ 600mW /cm 2。燃料气除氢气以外,还可以直接以天然气、生物质气为原料。最近,西门子-西屋公司已经完成了以天然气为燃料,内重整的100kW级管状电池的现场试验发电系统,试运行了4 000h,电池输出功率达127kW,电效率为53% [9] 。

随着对固体氧化物燃料电池基础研究的深入,其在各领域的应用也得到了开发。在发展大型电站技术的同时,固体氧化物燃料电池还用于分布式电站和备用电源技术。固体氧化物燃料电池可作为移动式电源,为大型车辆提供辅助动力源。第一辆装有固体氧化物燃料电池辅助电源系统(APU)的汽车,由巴伐利亚发动机公司与德尔福汽车系统公司合作推出,已于2001年2月16日在德国慕尼黑问世 [10] 。固体氧化物燃料电池还可以作为轮船、舰艇用电源以及宇航等特殊用途的发电系统。另外,利用固体氧化物燃料电池系统作为碳氢气体的重整装置以制备纯氢,再配合质子交换膜燃料电池的应用也将有着广阔的发展前景。 2004年5月,美国能源部投资240万美元用于固体氧化物燃料电池再生能源项目开发 [11] 。固体氧化物燃料电池的广泛应用前景使其成为目前发展的热点。美国政府部门在燃料电池方面的研究投资重点已转向了固体氧化物燃料电池。

RFC

氢燃料电池以氢气为燃料,与氧气经电化学反应后透过质子交换膜产生电能。氢和氧反应生成水,不排放碳化氢、一氧化碳、氮化物和二氧化碳等污染物,无污染,发电效益高。60年代,氢燃料电池就已经成功应用于航天领域。“阿波罗”飞船就安装了这种体积小、容量大的装置。 70年代至今,随着制氢技术的发展,氢燃料电池在发电、电动车和微型电池方面的应用开发取得了许多成果。

目前,氢燃料电池的发电热效率可达65%~ 85%,重量能量密度500~ 700Wh/kg,体积能量密度1 000~ 1 200Wh/L,发电效率高于固体氧化物燃料电池 [10] 。氢燃料电池在30~ 90℃下运行,启动时间很短,0~ 20s内即可达到满负荷工作,寿命可以达到10年,无震动,无废气排放,大批量生产成本可降到100~ 200美元/kW [12] 。将氢燃料电池用于电动车,与燃油汽车比较,除成本外,各方面性能均优于现有的汽车。只要进一步降低成本,预计不久就会有实用的电动车问世。

基于以上情况,各国都在加紧对氢气作燃料的燃料电池开发。德国已陆续推出了各种燃氢汽车。在冰岛政府的支持下,原戴姆勒-克莱斯勒公司和壳牌公司于1999年初公布了把这个岛国变为世界上第一个“氢经济”的国家计划———最终用无污染的氢能源取代所有小轿车、公共汽车上使用的柴油和汽油 [13] 。

我国在广东汕头南澳岛建立了电动汽车试验区,有近20辆电动车和混合动力汽车投入试验。从总体水平上看,我国的氢能和氢燃料电池的研究开发工作与国外一些发达国家相比,还有一定差距。

氢燃料电池还未完全实现大规模工业化应用的原因主要有两方面。首先,如何制造氢气。制氢的方式是多种多样的,既可通过化学方法对化合物进行重整、分解、光解或水解等方式获得,也可通过电解水制氢,或是利用产氢微生物进行发酵或光合作用来制得氢气。其中,电解水制氢是一种完全清洁的制氢方式,但这种方法能耗量较大,在现场制氢方面的应用受到了一些限制,目前还在进一步研究和开发。生物制氢法采用有机废物为原料,通过光合作用或细菌发酵进行产氢。但目前对这种方法的产氢机理了解得尚不深入,在菌种培育、细菌代谢路径、细菌产氢条件等方面的许多问题还有待研究,总的说来还不成熟 [13] 。目前主要的大规模产氢方式是以煤、石油、天然气为原料加热制氢,需要800℃

以上的高温,转化炉等设备需要特殊材料,且不适合小规模制氢。近来发展了甲醇蒸汽转化制氢,这种制氢方式反应温度低(260~ 280℃),工艺条件缓和,能耗约为前者的50% [14] 。甲醇还具有宜于携带运输,可以像汽油一样加注等优点。因此,甲醇转化氢气已经成为该领域的研究热点。另外,金属氢化物储氢、吸附储氢技术的研究也对车载储氢和制氢提供了途径 [15] 。

DMFC

直接以甲醇为燃料的质子交换膜燃料电池通常称为直接甲醇燃料电池(DMFC)。膜电极主要由甲醇阳极、氧气阴极和质子交换膜(PEM)构成。阳极和阴极分别由不锈钢板、塑料薄膜、铜质电流收集板、石墨、气体扩散层和多孔结构的催化层组成。其中,气体扩散层起支撑催化层、收集电流及传导反应物的作用,由具有导电功能的碳纸或碳布组成;催化层是电化学反应的场所,常用的阳极和阴极电极催化剂分别为PtRu/C和Pt/C。

直接甲醇燃料电池无须中间转化装置,因而系统结构简单,体积能量密度高,还具有起动时间短、负载响应特性佳、运行可靠性高,在较大的温度范围内都能正常工作,燃料补充方便等优点。应用领域非常广泛,主要分为

(1)野外作业或军事领域的便携式移动电源;

(2)50~ 1 000kW的固定式发电设备;

(3)未来电动汽车动力源;

(4)移动通讯设备电源。 [3]

由于意识到DMFC是潜在的移动式电源并有可能替代部分军用电池,各国的多个科研机构对此展开了深入研究。 2002年,以色列特拉维夫大学首先开发成功了甲醇直接方式的手机燃料电池 [16] 。2003年日本东芝公司宣布开发出一种可用于手机和小型信息终端的以高浓甲醇为发电原料的燃料电池,这种电池的大小像手掌一样,输出的电能却是现在手机用锂电池的6倍[2]。德国SFC燃料电池公司宣称已开发出甲醇电池设备的初期生产样品,该设备可创造出40W的电源,未来将被应用于笔记本电脑、打印机、手机等产品。

近年来,微型DMFC及军用燃料电池已接近实用,但阳极催化剂活性差,阳极催化剂层中缺乏合理的甲醇和二氧化碳分流通道以及阻止甲醇从阳极向阴极穿透等方面还存在很多技术难题 [16] 。针对这些问题,也提出了一些解决的途径。在催化剂活性方面,利用贵金属二元、三元合金催化剂来提高抗CO中毒的能力或寻找非贵金属催化剂以提高催化剂的活性。对于部分CH3OH穿过PEM直接与O2反应不产生电流的问题,可通过降低CH3OH在PEM中的扩散系数、改进或研制新型PEM的方法减少甲醇扩散,提高电池效率 [17] 。随着DMFC的燃料转换效率、功率密度、可靠性的提高和成本的降低,DMFC将会成为未来理想的燃料电池。 [3]

现状

国内现状

在中国的燃料电池研究始于1958年,原电子工业部天津电源研究所最早开展了MCFC的研究。70年代在航天事业的推动下,中国燃料电池的研究曾呈现出第一次高潮。其间中国科学院大连化学物理研究所研制成功的两种类型的碱性石棉膜型氢氧燃料电池系统(千瓦级AFC)均通过了例行的航天环境模拟试验。1990年中国科学院长春应用化学研究所承担了中科院PEMFC的研究任务,1993年开始进行直接甲醇质子交换膜燃料电池(DMFC)的研究。电力工业部哈尔滨电站成套设备研究所于1991年研制出由7个单电池组成的MCFC原理性电池。“八五”期间,中科院大连化学物理研究所、上海硅酸盐研究所、化工冶金研究所、清华大学等国内十几个单位进行了与SOFC的有关研究。到90年代中期,由于国家科技部与中科院将燃料电池技术列入"九五"科技攻关计划的推动,中国进入了燃料电池研究的第二个高潮。

在中国科学工作者在燃料电池基础研究和单项技术方面取得了不少进展,积累了一定经验。但是,由于多年来在燃料电池研究方面投入资金数量很少,就燃料电池技术的总体水平来看,与发达国家尚有较大差距。我国有关部门和专家对燃料电池十分重视,1996年和1998年两次在香山科学会议上对中国燃料电池技术的发展进行了专题讨论,强调了自主研究与开发燃料电池系统的重要性和必要性。近几年中国加强了在PEMFC方面的研究力度。 2000年大连化学物理研究所与中科院电工研究所已完成30kW车用用燃料电池的全部试验工作。科技部副部长徐冠华在EVS16届大会上宣布,中国将在2000年装出首台燃料电池电动车。此前参与燃料电池研究的有关概况如下:

1:PEMFC的研究状况

中国最早开展PEMFC研制工作的是长春应用化学研究所,该所于1990年在中科院扶持下开始研究PEMFC,工作主要集中在催化剂、电极的制备工艺和甲醇外重整器的研制已制造出100WPEMFC样机。1994年又率先开展直接甲醇质子交换膜燃料电池的研究工作。该所与美国CaseWesternReserve大学和俄罗斯氢能与等离子体研究所等建立了长期协作关系。 中国科学院大连化学物理所于1993年开展了PEMFC的研究,在电极工艺和电池结构方面做了许多工作,现已研制成工作面积为140cm2的单体电池,其输出功率达0.35W/cm2。

复旦大学在90年代初开始研制直接甲醇PEMFC,主要研究聚苯并咪唑膜的制备和电极制备工艺。厦门大学与香港大学和美国的CaseWesternReserve大学合作开展了直接甲醇PEMFC的研究。

1994年,上海大学与北京石油大学合作研究PEMFC(“八五”攻关项目),主要研究催化剂、电极、电极膜集合体的制备

工艺。

北京理工大学于1995年在兵器工业部资助下开始了PEMFC的研究,单体电池的电流密度为150mA/cm2。

中国科学院工程热物理研究所于1994年开始研究PEMFC,主营使用计算传热和计算流体力学方法对各种供气、增湿、排热和排水方案进行比较,提出改进的传热和传质方案。

天津电源研究所1997年开始PEMFC的研究,拟从国外引进1.5kW的电池,在解析吸收国外先进技术的基础上开展研究。

1995年北京富原公司与加拿大新能源公司合作进行PEMFC的研制与开发,5kW的PEMFC样机现已研制成功并开始接受订货。

2:MCFC的研究简况

在中国开展MCFC研究的单位不太多。哈尔滨电源成套设备研究所在80年代后期曾研究过MCFC,90年代初停止了这方面的研究工作。

1993年中国科学院大连化学物理研究所在中国科学院的资助下开始了MCFC的研究,自制LiAlO2微粉,用冷滚压法和带铸法制备出MCFC用的隔膜,组装了单体电池,其性能已达到国际80年代初的水平。

90年代初,中国科学院长春应用化学研究所也开始了MCFC的研究,在LiAlO2微粉的制备方法研究和利用金属间化合物作MCFC的阳极材料等方面取得了很大进展。

北京科技大学于90年代初在国家自然科学基金会的资助下开展了MCFC的研究,主要研究电极材料与电解质的相互作用,提出了用金属间化合物作电极材料以降低它的溶解。

3:SOFC的研究简况

最早开展SOFC研究的是中国科学院上海硅酸盐研究所他们在1971年就开展了SOFC的研究,主要侧重于SOFC电极材料和电解质材料的研究。80年代在国家自然科学基金会的资助下又开始了SOFC的研究,系统研究了流延法制备氧化锆膜材料、阴极和阳极材料、单体SOFC结构等,已初步掌握了湿化学法制备稳定的氧化锆纳米粉和致密陶瓷的技术。吉林大学于1989年在吉林省青年科学基金资助下开始对SOFC的电解质、阳极和阴极材料等进行研究组装成单体电池,通过了吉林省科委的鉴定。1995年获吉林省计委和国家计委450万元人民币的资助,先后研究了电

极、电解质、密封和联结材料等,单体电池开路电压达1.18V,电流密度400mA/cm2,4个单体电池串联的电池组能使收音机和录音机正常工作。

1991年中国科学院化工冶金研究所在中国科学院资助下开展了SOFC的研究,从研制材料着手制成了管式和平板式的单体电池,功率密度达0.09W/cm2~0.12W/cm2,电流密度为150mA/cm2~180mA/cm2,工作电压为0.60V~0.65V。1994年该所从俄罗斯科学院乌拉尔分院电化学研究所引进了20W~30W块状叠层式SOFC电池组,电池寿命达1200h。他们在分析俄罗斯叠层式结构、美国Westinghouse的管式结构和德国Siemens板式结构的基础上,设计了六面体式新型结构,该结构吸收了管式不密封的优点,电池间组合采用金属毡柔性联结,并可用常规陶瓷制备工艺制作。

华南理工大学于1992年在国家自然科学基金会、广东省自然科学基金、汕头大学李嘉诚科研基金、广东佛山基金共一百多万元的资助下开始了SOFC的研究,组装的管状单体电池,用甲烷直接作燃料,最大输出功率为4mW/cm2,电流密度为17mA/cm2,连续运转140h,电池性能无明显衰减。

国际现状

发达国家都将大型燃料电池的开发作为重点研究项目,企业界也纷纷斥以巨资,从事燃料电池技术的研究与开发,已取得了许多重要成果,使得燃料电池即将取代传统发电机及内燃机而广泛应用于发电及汽车上。值得注意的是这种重要的新型发电方式可以大大降低空气污染及解决电力供应、电网调峰问题,2MW、4.5MW、11MW成套燃料电池发电设备已进入商业化生产,各等级的燃料电池发电厂相继在一些发达国家建成。燃料电池的发展创新将如百年前内燃机技术突破取代人力造成工业革命,也像电脑的发明普及取代人力的运算绘图及文书处理的电脑革命,又如网络通讯的发展改变了人们生活习惯的信息革命。燃料电池的高效率、无污染、建设周期短、易维护以及低成本的潜能将引爆21世纪新能源与环保的绿色革命。如今,在北美、日本和欧洲,燃料电池发电正以急起直追的势头快步进入工业化规模应用的阶段,将成为21世纪继火电、水电、核电后的第四代发电方式。燃料电池技术在国外的迅猛发展必须引起我们的足够重视,它已是能源、电力行业不得不正视的课题。

磷酸型燃料电池(PAFC)

受1973年世界性石油危机以及美国PAFC研发的影响,日本决定开发各种类型的燃料电池,PAFC作为大型节能发电技术由新能源产业技术开发机构(NEDO)进行开发。自1981年起,进行了1000kW现场型PAFC发电装置的研究和开发。1986年又开展了200kW现场性发电装置的开发,以适用于边远地区或商业用的PAFC发电装置。 富士电机公司是日本最大的PAFC电池堆供应商。截至1992年,该公司已向国内外供应了17套PAFC示范装置,富士电机在1997年3月完成了分散型5MW设备的运行研究。作为现场用设备已有50kW、100kW及500kW总计88种设备投入使用。下表所示为富士电机公司已交货的发电装置运行情况,到1998年止有的已超过了目标寿命4万小时。

东芝公司从70年代后半期开始,以分散型燃料电池为中心进行开发以后,将分散电源用11MW机以及200kW机形成了系列化。11MW机是世界上最大的燃料电池发电设备,从1989年开始在东京电力公司五井火电站内建造,1991年3月初发电成功后,直到1996年5月进行了5年多现场试验,累计运行时间超过2万小时,在额定运行情况下实现发电效率43.6%。在小型现场燃料电池领域,1990年东芝和美国IFC公司为使现场用燃料电池商业化,成立了ONSI公司,以后开始向全世界销售现场型200kW设备"PC25"系列。PC25系列燃料电池从1991年末运行,到1998年4月,共向世界销售了174台。其中安装在美国某公司的一台机和安装在日本大阪梅田中心的大阪煤气公司2号机,累计运行时间相继突破了4万小时。从燃料电池的寿命和可靠性方面来看,累计运行时间4万h是燃料电池的长远目标。东芝ONSI已完成了正式商用机PC25C型的开发,早已投放市场。PC25C型作为21世纪新能源先锋获得日本通商产业大奖。从燃料电池商业化出发,该设备被评价为具有高先进性、可靠性以及优越的环境性设备。它的制造成本是$3000/kW,将推出的商业化PC25D型设备成本会降至$1500/kW,体积比PC25C型减少1/4,质量仅为14t。2001年,在中国就将迎来第一座PC25C型燃料电池电站,它主要由日本的MITI(NEDO)资助的,这将是我国第一座燃料电池发电站。

质子交换膜燃料电池(PEMFC)

著名的加拿大Ballard公司在PEMFC技术上全球领先,它的应用领域从交通工具到固定电站,其子公司BallardGenerationSystem被认为在开发、生产和市场化零排放质子交换膜燃料电池上处于世界领先地位。BallardGenerationSystem最初产品是250kW燃料电池电站,其基本构件是Ballard燃料电池,利用氢气(由甲醇、天然气或石油得到)、氧气(由空气得到)不燃烧地发电。Ballard公司正和世界许多著名公司合作以使BallardFuelCell商业化。BallardFuelCell已经用于固定发电厂:由BallardGenerationSystem,GPUInternationalInc.,AlstomSA和EBARA公司共同组建了BallardGenerationSystem,共同开发千瓦级以下的燃料电池发电厂。经过5年的开发,第一座250kW发电厂于1997年8月成功发电,1999年9月送至IndianaCinergy,经过周密测试、评估,并提高了设计的性能、降低了成本,这导致了第二座电厂的诞生,它安装在柏林,250kW输出功率,也是在欧洲的第一次测试。很快Ballard公司的第三座250kW电厂也在2000年9月安装在瑞士进行现场测试,紧接着,在2000年10月通过它的伙伴EBARABallard将第四座燃料电池电厂安装在日本的NTT公司,向亚洲开拓了市场。在不同地区进行的测试将大大促进燃料电池电站的商业化。第一个早期商业化电厂将在2001年底面市。下图是安装在美国Cinergy的Ballard燃料电池装置,正在测试。

图是安装在柏林的250kW PEMFC燃料电池电站:

在美国,PlugPower公司是最大的质子交换膜燃料电池开发公司,他们的目标是开发、制造适合于居民和汽车用经济型燃料电池系统。1997年,PlugPower模块第一个成功地将汽油转变为电力。PlugPower公司开发出它的专利产品PlugPower7000居民家用分散型电源系统。商业产品在2001年初推出。家用燃料电池的推出将使核电站、燃气发电站面临挑战,为了推广这种产品,1999年2月,PlugPower公司和GEMicroGen成立了合资公司,产品改称GEHomeGen7000,由GEMicroGen公司负责全球推广。此产品将提供7kW的持续电力。GE/Plug公司宣称其2001年初售价为$1500/kW。他们预计5年后,大量生产的燃料电池售价将降至$500/kW。假设有20万户家庭各安装一个7kW的家用燃料电池发电装置,其总和将接近一个核电机组的容量,这种分散型发电系统可用于尖峰用电的供给,又因分散式系统设计增加了电力的稳定性,即使少数出现了故障,但整个发电系统依然能正常运转。 在Ballard公司的带动下,许多汽车制造商参加了燃料电池车辆的研制,例如:Chrysler(克莱斯勒)、Ford(福特)、GM(通用)、Honda(本田)、Nissan(尼桑)、VolkswagenAG(大众)和Volvo(富豪)等,它们许多正在使用的燃料电池都是由Ballard公司生产的,同时,它们也将大量的资金投入到燃料电池的研制当中,克莱斯勒公司给Ballard公司注入4亿5千万加元用于开发燃料电池汽车,大大的促进了PEMFC的发展。1997年,Toyota公司就制成了一辆RAV4型带有甲醇重整器的跑车,它由一个25kW的燃料电池和辅助干电池一起提供了全部50kW的能量,最高时速可以达到125km/h,行程可达500km。这些大的汽车公司均有燃料电池开发计划,虽然燃料电池汽车商业化的时机还未成熟,但几家公司已确定了开始批量生产的时间表,Daimler-Benz公司宣布,到2004年将年产40000辆燃料电池汽车。因而未来十年,极有可能达到100000辆燃料电池汽车。

熔融碳酸盐燃料电池(MCFC)

50年代初,熔融碳酸盐燃料电池(MCFC)由于其可以作为大规模民用发电装置的前景而引起了世界范围的重视。在这之后,MCFC发展的非常快,它在电池材料、工艺、结构等方面都得到了很大的改进,但电池的工作寿命并不理想。到了80年代,它已被作为第二代燃料电池,而成为实现兆瓦级商品化燃料电池电站的主要研究目标,研制速度日益加快。MCFC的主要研制者集中在美国、日本和西欧等国家。预计2002年将商品化生产。

美国能源部(DOE)2000年已拨给固定式燃料电池电站的研究费用4420万美元,而其中的2/3将用于MCFC的开发,1/3用于SOFC的开发。美国的MCFC技术开发一直主要由两大公司承担,ERC(EnergyResearchCorporation)(现为FuelCellEnergyInc.)和M-CPower公司。他们通过不同的方法建造MCFC堆。两家公司都到了现场示范阶段:ERC1996年已进行了一套设于加州圣克拉拉的2MW的MCFC电站的实证试验,正在寻找3MW装置试验的地点。ERC的MCFC燃料电池在电池内部进行无燃气的改质,而不需要单独设置的改质器。根据试验结果,ERC对电池进行了重新设计,将电池改成250kW单电池堆,而非原来的125kW堆,这样可将3MW的MCFC安装在0.1英亩的场地上,从而降低投资费用。ERC预计将以$1200/kW的设备费用提供3MW的装置。这与小型燃气涡轮发电装置设备费用$1000/kW接近。但小型燃气发电效率仅为30%,并且有废气排放和噪声问题。与此同时,美国M-CPower公司已在加州圣迭戈的海军航空站进行了250kW装置的试验,计划在同一地点试验改进75kW装置。M-CPower公司正在研制500kW模块,计划2002年开始生产。

日本对MCFC的研究,自1981年"月光计划"时开始,1991年后转为重点,每年在燃料电池上的费用为12-15亿美元,1990年政府追加2亿美元,专门用于MCFC的研究。电池堆的功率1984年为1kW,1986年为10kW。日本同时研究内部转化和外部转化技术,1991年,30kW级间接内部转化MCFC试运转。1992年50-100kW级试运转。1994年,分别由日立和石川岛播磨重工完成两个100kW、电极面积1m2,加压外重整MCFC。另外由中部电力公司制造的1MW外重整MCFC正在川越火力发电厂安装,预计以天然气为燃料时,热电效率大于45%,运行寿命大于5000h。由三菱电机与美国ERC合作研制的内重整30kWMCFC已运行了10000h。三洋公司也研制了30kW内重整MCFC。石川岛播磨重工有世界上最大面积的MCFC燃料电池堆,试验寿命已达13000h。日本为了促进MCFC的开发研究,于1987年成立了MCFC研究协会,负责燃料电池堆运转、电厂外围设备和系统技术等方面的研究,它已联合了14个单位成为日本研究开发主力。

欧洲早在1989年就制定了1个Joule计划,目标是建立环境污染小、可分散安装、功率为200MW的"第二代"电厂,包括MCFC、SOFC和PEMFC三种类型,它将任务分配到各国。进行MCFC研究的主要有荷兰、意大利、德国、丹麦和西班牙。荷兰对MCFC的研究从1986年已经开始,1989年已研制了1kW级电池堆,1992年对10kW级外部转化型与1kW级内部转化型电池堆进行试验,1995年对煤制气与天然气为燃料的2个250kW系统进行试运转。意大利于1986年开始执行MCFC国家研究计划,1992-1994年研制50-100kW电池堆,意大利Ansodo与IFC签定了有关MCFC技术的协议,已安装一套单电池(面积1m2)自动化生产设备,年生产能力为2-3MW,可扩大到6-9MW。德国MBB公司于1992年完成10kW级外部转化技术的研究开发,在ERC协助下,于1992年-1994年进行了100kW级与250kW级电池堆的制造与运转试验。现在MBB公司拥有世界上最大的280kW电池组体。

资料表明,MCFC与其他燃料电池比有着独特优点:

a.发电效率高比PAFC的发电效率还高;

b.不需要昂贵的白金作催化剂,制造成本低;

c.可以用CO作燃料;

d.由于MCFC工作温度600-1000℃,排出的气体可用来取暖,也可与汽轮机联合发电。若热电联产,效率可提高到80%;

e.中小规模经济性与几种发电方式比较,当负载指数大于45%时,MCFC发电系统成本最低。与PAFC相比,虽然MCFC起始投资高,但PAFC的燃料费远比MCFC高。当发电系统为中小规模分散型时,MCFC的经济性更为突出;

f.MCFC的结构比PAFC简单。

固体氧化物燃料电池(SOFC)

SOFC由用氧化钇稳定氧化锆(YSZ)那样的陶瓷给氧离子通电的电解质和由多孔质给电子通电的燃料和空气极构成。空气中的氧在空气极/电解质界面被氧化,在空气燃料之间氧的分差作用下,在电解质中向燃料极侧移动,在燃料极电解质界面和燃料中的氢或一氧化碳反应,生成水蒸气或二氧化碳,放出电子。电子通过外部回路,再次返回空气极,此时产生电能。

SOFC的特点如下:

由于是高温动作(600-1000℃),通过设置底面循环,可以获得超过60%效率的高效发电。

由于氧离子是在电解质中移动,所以也可以用CO、煤气化的气体作为燃料。

由于电池本体的构成材料全部是固体,所以没有电解质的蒸发、流淌。另外,燃料极空气极也没有腐蚀。l动作温度高,可以进行甲烷等内部改质。

与其他燃料电池比,发电系统简单,可以期望从容量比较小的设备发展到大规模设备,具有广泛用途。

在固定电站领域,SOFC明显比PEMFC有优势。SOFC很少需要对燃料处理,内部重整、内部热集成、内部集合管使系统设计更为简单,而且,SOFC与燃气轮机及其他设备也很容易进行高效热电联产。下图为西门子-西屋公司开发出的世界第一台SOFC和燃气轮机混合发电站,它于2000年5月安装在美国加州大学,功率220kW,发电效率58%。未来的SOFC/燃气轮机发电效率将达到60-70%。

被称为第三代燃料电池的SOFC正在积极的研制和开发中,它是正在兴起的新型发电方式之一。美国是世界上最早研究SOFC的国家,而美国的西屋电气公司所起的作用尤为重要,现已成为在SOFC研究方面最有权威的机构。 早在1962年,西屋电气公司就以甲烷为燃料,在SOFC试验装置上获得电流,并指出烃类燃料在SOFC内必须完成燃料的催化转化与电化学反应两个基础过程,为SOFC的发展奠定了基础。此后10年间,该公司与OCR机构协作,连接400个小圆筒型ZrO2-CaO电解质,试制100W电池,但此形式不便供大规模发电装置应用。80年代后,为了开辟新能源,缓解石油资源紧缺而带来的能源危机,SOFC研究得到蓬勃发展。西屋电气公司将电化学气相沉积技术应用于SOFC的电解质及电极薄膜制备过程,使电解质层厚度减至微米级,电池性能得到明显提高,从而揭开了SOFC的研究崭新的一页。80年代中后期,它开始向研究大功率SOFC电池堆发展。1986年,400W管式SOFC电池组在田纳西州运行成功。

燃料电池

另外,美国的其它一些部门在SOFC方面也有一定的实力。位于匹兹堡的PPMF是SOFC技术商业化的重要生产基地,这里拥有完整的SOFC电池构件加工、电池装配和电池质量检测等设备,是目前世界上规模最大的SOFC技术研究开发中心。1990年,该中心为美国DOE制造了20kW级SOFC装置,该装置采用管道煤气为燃料,已连续运行了1700多小时。与此同时,该中心还为日本东京和大阪煤气公司、关西电力公司提供了两套25kW级SOFC试验装置,其中一套为热电联产装置。另外美国阿尔贡国家实验室也研究开发了叠层波纹板式SOFC电池堆,并开发出适合于这种结构材料成型的浇注法和压延法。使电池能量密度得到显著提高,是比较有前途的SOFC结构。 在日本,SOFC研究是“月光计划”的一部分。早在1972年,电子综合技术研究所就开始研究SOFC技术,后来加入"月光计划"研究与开发行列,1986年研究出500W圆管式SOFC电池堆,并组成1.2kW发电装置。东京电力公司与三菱重工从1986年12月开始研制圆管式SOFC装置,获得了输出功率为35W的单电池,当电流密度为200mA/cm2时,电池电压为0.78V,燃料利用率达到58%。1987年7月,电源开发公司与这两家公司合作,开发出1kW圆管式SOFC电池堆,并连续试运行达1000h,最大输出功率为1.3kW。关西电力公司、东京煤气公司与大阪煤气公司等机构则从美国西屋电气公司引进3kW及2.5kW圆管式SOFC电池堆进行试验,取得了满意的结果。从1989年起,东京煤气公司还着手开发大面积平板式SOFC装置,1992年6月完成了100W平板式SOFC装置,该电池的有效面积达400cm2。现Fuji与Sanyo公司开发的平板式SOFC功率已达到千瓦级。另外,中部电力公司与三菱重工合作,从1990年起对叠层波纹板式SOFC系统进行研究和综合评价,研制出406W试验装置,该装置的单电池有效面积达到131cm2。

在欧洲早在70年代,联邦德国海德堡中央研究所就研究出圆管式或半圆管式电解质结构的SOFC发电装置,单电池运行性能良好。80年代后期,在美国和日本的影响下,欧共体积极推动欧洲的SOFC的商业化发展。德国的Siemens、DomierGmbH及ABB研究公司致力于开发千瓦级平板式SOFC发电装置。Siemens公司还与荷兰能源中心(ECN)合作开发开板式SOFC单电池,有效电极面积为67cm2。ABB研究公司于1993年研制出改良型平板式千瓦级SOFC发电装置,这种电池为金属双极性结构,在800℃下进行了实验,效果良好。现正考虑将其制成25~100kW级SOFC发电系统,供家庭或商业应用。

-

燃料电池测试–NI的解决方案2009-10-06 0

-

燃料电池的原理及特性2009-10-10 0

-

燃料电池技术2011-03-11 0

-

氢氧燃料电池的优点及应用2011-11-24 0

-

氢氧燃料电池可分几种类型?2011-11-24 0

-

污水尿液能发电——微生物燃料电池技术获突破2013-12-03 0

-

燃料电池的出现会带来怎么的变化2017-01-13 0

-

氢燃料电池实现产业化还远吗?2017-02-07 0

-

燃料电池发动机控制器FCE2019-03-21 0

-

用于便携式电源的环保氢燃料电池2019-04-08 0

-

磷酸燃料电池的原理是什么?2020-03-19 0

-

燃料电池重卡热管理研究2021-04-15 0

-

LabVIEW软件模拟氢燃料电池在车辆中的应用2023-12-17 0

-

氢氧燃料电池2009-11-06 483

-

燃料电池发展历程及研究现状2018-03-05 21131

全部0条评论

快来发表一下你的评论吧 !