机械狗制作教程

电子说

描述

本项目介绍的为四足机器人,外形结构上像一只小狗,所以称之为机械狗,当前项目采用了模块化的开发方式,直接使用基础的四足爬行结构平台以及通用的电源模块进行组合,快速有效的完成了整体机器人的搭建。

一、基本原理:

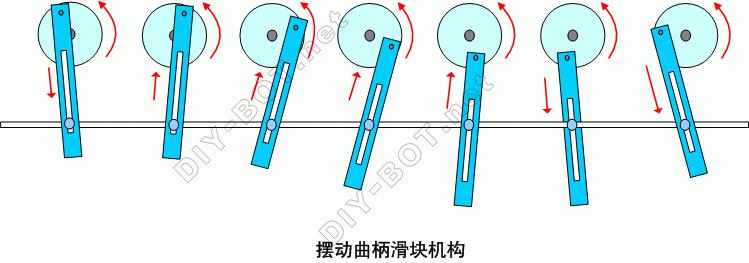

本项目的机器人,利用“摆动曲柄滑块机构”原理,把减速电机的旋转运动转换为驱动腿迈步的往复摆动运动,再利用简单连杆结构控制四条腿模拟动物的步态规律进行爬行运动。

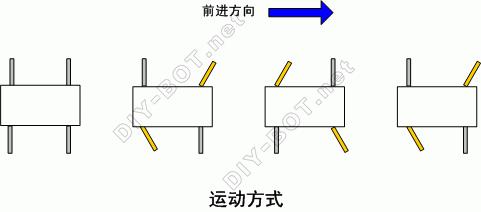

1、运动方式——

本项目机器人是模仿拥有四条腿动物的爬行运动,其各腿之间协调运动的规律是完全不同的,这个规律我们称其为“步态”,要模仿四足动物的运动,则首先就要了解这个“步态”。

以下是四足动物爬行步态的分解,以前进方向为例进行说明:

1、静止时四条腿都是同时着地(本项目机器人省略该状态);

2、前进时,四条腿分为两组交替运动,对角的两腿为一组,即:左前腿和右后腿为一组,右前腿和左后腿为另一组;

3、第1组两条腿(左前、右后)往前迈出,第2组两条腿(右前、左后)静止不动但是关节往前弯曲以适应这个躯体中心前移;

4、第1组两条腿(左前、右后)迈出后静止。

5、第2组两条腿(右前、左后)往前迈出,第1组两条腿(左前、右后)静止不动但是关节往前弯曲以适应这个躯体中心前移;

6、两组不断交替……

如此循环往复,同一时间都保证有一组两条腿着地以保持身体的平衡,并不断往前进。

这里可能有人会问,仅靠两条腿是否可以保证身体的平衡呢?其实,如果前进时保证一定的速度,虽然同时只有两条腿着地,只能有一个很短暂的平衡,但是由于两组的腿交替速度比较快,总体上也可以让身体保持一个动态的平衡。

特别说明:如果整体前进的速度很慢,其中一组静止着地的两条腿是无法保持整个身体的平衡的,我们必须还要让第三条腿也着地,即要利用三点确定一个平面——三条腿可以保持稳定平衡的原理。在本项目中,由于机器人的运动速度很慢,两组腿交替迈步的时候,后腿都是着地的,即使是往前迈步的一组,前面的腿是离地迈步的,而后面的腿还是接触地面以“拖步”的方式迈步的。

2、驱动机理——

本项目机器人实现四足爬行机械结构,其实是和 PVCBOT-12号、PVCBOT-13号 类似的“连杆机构”——“摆动曲柄滑块机构”,只不过说这个在PVCBOT-14号中这个连杆机构驱动四足的后面两足,然后再通过连杆带动前两足联动。相关资料请参考:PVCBOT-12号——连杆机构、PVCBOT-13号——连杆机构

下面为摆动曲柄滑块机构应用在本项目中的运动过程示意图。

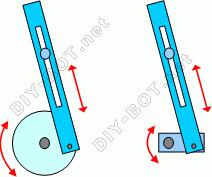

以下为两种一样的摆动曲柄滑块机构连杆,前者采用了离心圆盘作为转动结构,而后者则采用了曲柄作为转动结构,两者本质是一样。为了加工方便,一般多用后面一种”曲柄“结构(可省掉一个圆盘)。而在本项目中我们采用的也是后面的设计。

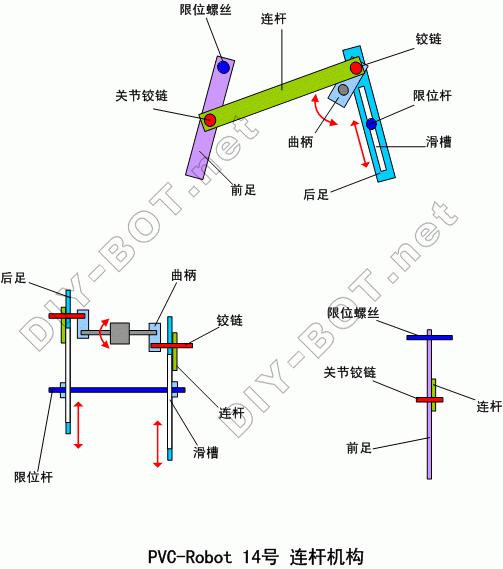

为了机器人能够让两组二足交替向前迈步行走,则“摆动曲柄滑块机构”的安装也比较巧妙,为了直接驱动后面的两足,我们用了左右两套相同的连杆机构,且为同轴的方式安装(同一根转动的轴),但两个连杆的铰链结合部分的位置正好相反,即分别位于转盘一条直径线上的两头,也就是曲柄的位置正好相反,使得左右两套连杆机构在同一时间上运动的状态刚好相反,比如:一个位于最左边的位置的时候另一个正好位于最右边的位置,一个位于最高的位置的时候另一个正好位于最低的位置。

另外,前足通过一个连杆和后足的曲柄相连,同时后足由限位杆控制住摆动的范围。

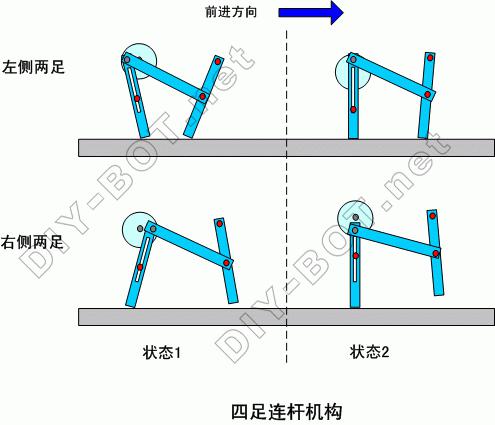

曲柄滑块机构直接驱动四足的两个后足,对于两个前足则是通过简单的连杆机构进行联动的。以下为四足通过连杆进行联动的示意图,同一列状态下的两个图为同一时间左右两侧各足的状态。

特别:两个后足以“拖动”的方式向前迈步(即:都是不离开地面),则可以看到任何时候都有三条腿着地以保持身体平衡。

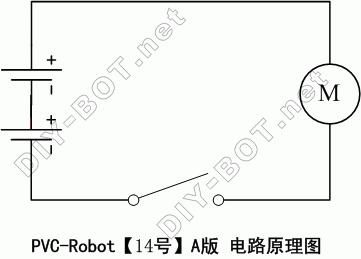

3、电路原理——

本项目C版机器人的电路原理与A版类似都是比较简单的,就是直接一组电池连接一个电机,中间通过一个拨动开关来控制电路的通断。

二、器材准备

主体结构部件:

电源结构部件:

减速箱结构部件:

三、制作过程:

温馨提示:

制作之前,请耐心的多花几分钟,大体了解一下:

1、制作的基本材料,对即将开始的制作有一个基本的认识:

http://www.diy-bot.net/pvcbot?id=pvc

2、制作的主要工具,看看是否都准备好了:

http://www.diy-bot.net/pvcbot?id=tool

3、常用的制作技巧,不需要死记硬背,等制作过程有需要再回头详查即可:

http://www.diy-bot.net/pvcbot?id=skill

1、主体结构——

动力——

本项目结构平台的动力部件是减速电机,并且整体规格尺寸是基于PVCBOT的A型减速箱来设计的,也就是说只要是采用PVCBOT的A型减速箱的减速电机就都能作为当前项目的动力部件(常见的有AN20、AK30减速电机)。

当前项目我们直接使用制作完成的AN20(或AK30)减速电机,而关于这些减速电机的具体制作教程请参阅之前在本版块的《PVCBOT【Reducer-AN20】DIY--A型N20减速箱》教程,即:http://www.geekfans.com/forum.php?mod=viewthread&tid=65793&page=1#pid363276

胸部——

【2-1】

剪裁一根长8.5cm、宽1cm的PVC长条。

提示:对于线槽的剪裁技巧,请参考《技巧篇——机械加工——裁切》中的相关内容。

如图所示从PVC长条其中一端起,分别在1cm、3cm、5.5cm、7.5cm的位置画好横截线,并且把1cm、7.5cm两处的横截线中点作为打孔标记。

【2-2】

在上一步骤画好的两个打孔标记的位置,分别钻出两个直径2mm的小孔。

提示:对于在线槽上钻孔的技巧,请参考《技巧篇——机械加工——钻孔》中的相关内容。

【2-3】

用尖嘴钳分别沿着PVC长条上3cm和5.5cm位置的横截线,把长条弯折成如图所示的凹形支架。

提示:对于弯折线槽的技巧,请参考《技巧篇——机械加工——折弯》中的相关内容。

【2-4】

把长轴从凹形支架其中一侧的小孔穿进去,再从另一侧的小孔穿出来,要求凹形支架从两侧伸出的长轴的长度是一样的。

提示:假如长轴卡在凹形支架上小孔不够紧的话,可以在长轴与小孔之间滴上一点502胶水进行固定。

【2-5】

如图所示,把凹形支架搭在A型减速箱上面,其中支架的顶部搭在电机上,而支架的两个侧边与减速箱外壳后端部分重叠。

这个时候,用铅笔在支架侧边上画好位置的标记线。

提示:我们将采用502胶水把凹形支架固定到减速箱上,由于502胶水干得非常快,事先做好位置的标记线是为了一步到位准确粘贴,避免粘错地方。

【2-6】

在凹形支架的两个侧边内侧与减速箱重叠的位置涂上少量502胶水,然后把支架靠近减速箱,对准上一步骤做好的位置标记线,把支架与减速箱外壳粘贴在一起。

注意:502胶水渗透性非常强,要严格控制用量,并且千万不要涂在靠近电机的位置,以避免把电机给粘坏了。

背部——

【3-1】

剪裁一根长9.5cm、宽1.5cm的PVC长条。

从长条其中一端开始,分别在1cm、3.5cm、6cm、8cm四个位置画上横截线,其中3.5cm处横截线的中点位置画上打孔标记。

【3-2】

在打孔位置钻出一个直径为2mm的小孔。

提示:对于在线槽上钻孔的技巧,请参考《技巧篇——机械加工——钻孔》中的相关内容。

【3-3】

用尖嘴钳沿着PVC长条上1cm、6cm、8cm三个位置的横截线进行弯折,得到成如图所示的形状,作为背部支架。

提示:对于弯折线槽的技巧,请参考《技巧篇——机械加工——折弯》中的相关内容。

【3-4】

准备把背部支架安装到减速箱顶上。

在背部支架上的勾状结构(1cm位置处弯折)的内侧,涂上少量502胶水,然后勾住凹形支架的顶端,让两者粘贴在一起。

【3-5】

背部支架的另一端前面部分的内侧也涂上502胶水,然后把支架跨过减速箱顶部,从前面勾住减速箱的底部,在胶水的作用下背部支架与减速箱固定在一起。

【3-6】

背部支架把减速箱的顶部包裹起来,能够起到一个支撑的作用,同时也可以保护减速箱里面的齿轮不会被外部碰到。

传动——

【4-1】

这里使用盘面上带孔的大齿轮加上螺丝/螺母来制作传动用的曲柄结构。

【4-2】

把M2*10的螺丝从大齿轮盘面上的小孔穿过。

要求螺丝是从齿轮中心轴孔突出一侧的盘面穿入。然后用给螺丝套上M2的螺母并拧紧。

提示:为了拧紧螺母,可以用尖嘴钳把螺母一侧夹紧不允许其转动,再用螺丝刀扭动螺丝并最终拧紧它。

两个大齿轮上都固定了M2*10的螺丝,以此作为曲柄。

【4-3】

用尖嘴钳夹住减速箱上的长轴不允许其转动,然后用手握住大齿轮,让齿轮中心的轴孔对着长轴,把齿轮转动着扭到长轴上。

大齿轮扭入长轴的深度是让长轴刚好从齿轮盘面的另一侧露出来一点。

注意:大齿轮上伸出螺丝的一侧是朝着外侧的。

【4-4】

两个大齿轮分别安装到减速箱的长轴两端。

注意:转动大齿轮,调整它与减速箱长轴之间的相对位置,使得左右两个大齿轮上的螺丝位置正好是对称的,也就是:

假如左边齿轮上的螺丝位于齿轮盘面的最高点,则右边齿轮上的螺丝就应该位于齿轮盘面的最低点;假如左边齿轮上的螺丝位于齿轮盘面的最低点,则右边齿轮上的螺丝就应该位于齿轮盘面的最高点。

限位杆——

【5-1】

选用宽度为2.5cm左右的PVC线槽的槽盖部分,截取长约1.5cm的一段,作为底部支架。

【5-2】

把底部支架用502胶水粘贴在减速箱底部。

底部支架正好搭在背部支架勾住减速箱的位置上端,并且底部支架与减速箱后端的边缘平齐。

让底部支架有轨道槽的一侧是朝着减速箱底面的,在轨道槽中滴入502胶水进行固定。

【5-3】

取宽度为2.5cm左右的PVC线槽的槽盖部分。

把槽盖上的轨道槽沿着与槽盖之间的分界线剪下来,并且截取长3cm的一段单独的轨道槽。

提示:对于轨道的剪取技巧,请参考《技巧篇——机械加工——切条》中的相关内容。

【5-4】

用尖嘴钳把截取到的轨道槽的缝隙夹紧一点。

把两根中轴都插到轨道槽中。

要求两根中轴从轨道槽两侧伸出的长度是一样的。

【5-5】

对着减速箱上长轴的位置,在减速箱外壳以及底部支架上用铅笔画好横截线。

把套上了中轴的轨道槽用502胶水粘贴在底部支架上,要求轨道槽的位置正好沿着上一步骤画好的横截线,并且轨道槽两侧相对于底部支架两侧长出的长度是一样的。

后腿——

【6-1】

剪两根长4.5cm、宽1.2cm左右的PVC线槽凹槽的侧边部分(带轨道)的方条。

在每根方条上距离侧边0.5cm的位置用铅笔画横截线,并且在横截线中点画上打孔的标记。

【6-2】

在两个方条上打孔标记的位置,钻出直径2mm的小孔,做成两条后腿。

提示:对于在线槽上钻孔的技巧,请参考《技巧篇——机械加工——钻孔》中的相关内容。

【6-3】

用 简易试验电源 给减速电机通电,即:把实验电源的红黑两个鳄鱼夹分别夹住电机的两根电极,然后实验电源的红黑两个香蕉插头分别插到红X2和黑两个香蕉插座上。

减速电机通电后带动两个传动的大齿轮转动。当其中一侧大齿轮上的M2*10螺杆离底部支架上用中轴做成的限位杆的距离最近时,停止给减速电机通电(参见图中的位置)。

这个时候,把一条后腿装到传动的大齿轮上,即让后腿上的小孔套到大齿轮上的M2*10螺杆上。

转动后腿的角度,让后腿靠着限位杆,用铅笔在后腿比限位杆高(图中的方向)一点的位置做好横截线标记。

【6-4】

从后腿底部开始,沿中心位置画出一个宽度稍微比2mm大一点点的开槽标记线,要求开的槽深度一直延伸到上一步骤画好的横截线位置。

【6-5】

用剪刀和美工刀等工具,沿着上一步骤画好开槽的标记线,开好一个方形槽。

提示:对于在线槽上开槽的技巧,请参考《技巧篇——机械加工——开槽》中的相关内容。

【6-6】

把开好槽的后腿,装到上面螺杆距离限位杆最近的一侧大齿轮上,即:把后腿的小孔套到大齿轮上的螺杆上,而后腿上的方槽则套到限位杆上。

提示:这个时候限位杆应该距离后腿上的方槽的底部还有一定距离。而假如方槽底部已经顶住了限位杆,或者方槽无法套入限位杆,则要求把方槽的深度再加大一点。

注意:整个方槽的宽度应该都比限位杆的直径大一些,使得限位杆可以在方槽中全程滑动。

【6-7】

把后腿移到另一侧的传动大齿轮上,正好这个时候该侧大齿轮上的螺杆与限位杆之间的距离是最大的(左右两侧大齿轮的螺杆位置是对称的)。

同样把后腿的小孔套到大齿轮上的螺杆上,而后腿上的方槽则套到限位杆上。

这个时候,用铅笔在后腿比限位杆低(图中的方向)一点的位置做好横截线标记。

提示:这个横截线的位置代表限位杆能够达到的最高点。

【6-8】

剪裁一块PVC小方块,要求宽为0.8cm左右,而高等于横截线到底边的距离。

把小方块用502胶水对齐横截线的位置粘贴在后腿内侧(原线槽内侧)的底部,其中小方块的底边要与后腿的底边平齐。

【6-9】

用同样的方法做好另外一个对称的后腿。

注意:两条后腿分别位于身体的两侧,所以它们的正反方向是不一样的,互相之间正好是相反的的。

【6-10】

把作为限位杆的中轴从底部支架上拆下来,从中轴的一端套上塑料垫圈。

为了把塑料垫圈套到中轴上,可以用尖嘴钳夹住中轴,然后按压到塑料垫圈的小孔中。当然也可以直接用类似锤子等工具直接把中轴敲入塑料垫圈中。

再把套上了塑料垫圈的中轴反过来立在桌面上,用钳口略微张开的尖嘴钳扣在塑料垫圈上往下按压,使得中轴穿出来。

当中轴的一端从塑料垫圈中穿出来后,用尖嘴钳夹住中轴,同时把塑料垫圈往下按压,使得它往中轴深处进一步移动。

假如塑料垫圈移入的位置有点过了,则可以用尖嘴钳如图所示夹住塑料垫圈和中轴,稍微用力就可以往外微调塑料垫圈的位置。

最终,如图所示,要求塑料垫圈边缘到中轴前端的距离是0.4cm。

【6-11】

把套上了塑料垫圈的中轴重新插到底部支架的轨道槽中,要求两侧伸出的中轴长度是一样的。

【6-12】

限位杆的前端已经套上了塑料垫圈,在外侧再套上一个M3红色垫片。

然后在同侧的传动大齿轮上的M2螺杆上也套上一个M3红色垫片。

【6-13】

把后腿安装起来,即:后腿上的小孔套到传动大齿轮上的M2螺杆上,而后腿的方槽则套到限位杆上。

注意:后腿上底部贴了小方块的一侧为内侧,后腿内侧面向减速箱。

然后在传动大齿轮的M2螺杆上再套上一个M3红色垫片,而在限位杆上也套上一个M3红色垫片。

【6-14】

在传动大齿轮的螺杆上拧上M2螺母(不要扭紧),同时把塑料垫圈也套到限位杆上。

提示:这个时候,在后腿的小孔两侧,以及后腿的方槽两侧,都被M3垫片夹住,这样主要是为了增大接触面积,有利于减小后腿的摆动幅度。

【6-15】

参照以上的步骤,把另一侧的后腿也装上。

【6-16】

调整塑料垫圈的位置,使得两侧的塑料垫圈刚好把后腿夹住,既不能太松导致后腿里外摆动太大,也不能太紧导致后腿被卡住动不了。

可以尖嘴钳如图所示夹住内外两侧的塑料垫圈,减少两者的距离。

提示:限位杆外侧的尖嘴钳口(图中右侧)正好抵住塑料垫圈孔中的限位杆前端,这样相当于固定住外侧的塑料垫圈,只是移动内侧塑料垫圈的位置。

最后,调整好左右两条后腿的塑料垫圈,并且限位杆两侧的塑料垫圈与限位杆前端都是平齐的。

提示:内外两侧塑料垫圈夹住后腿的松紧程度刚好适中,使得后腿在前后摆动时方槽可以在限位杆上顺畅移动,但是后腿又不会里外摆动幅度过大。

确保限位杆两侧伸出底部支架的长度是一样的,然后用502胶水滴入轨道槽中,让限位杆固定起来。

前腿——

【7-1】

剪两根长4cm、宽1.2cm左右的PVC线槽凹槽的侧边部分(带轨道)的方条。

在每根方条上距离侧边0.5cm、2cm的位置用铅笔画横截线,并且在横截线中点都画上打孔的标记。

【7-2】

在两个方条上打孔标记的位置,都钻出直径2mm的小孔,做成两条前腿。

提示:对于在线槽上钻孔的技巧,请参考《技巧篇——机械加工——钻孔》中的相关内容。

【7-3】

在前端长轴的两侧都套上塑料垫圈。

如图所示,要求塑料垫圈边缘与长轴前端的距离为0.4cm。

提示:关于把塑料垫圈套到长轴上的方法前面已经有过说明,这里不再重复,假如还有不清楚的可以参阅此前的内容。

【7-4】

前端长轴两侧套上了塑料垫圈之后,再在上面套上一个M3红色垫片。

【7-5】

把前腿上方的小孔(如图方向)套到长轴上。

要求前腿的内侧(原线槽内侧)朝着减速箱方向。

【7-6】

然后在前腿外侧的长轴上再套上一个M3红色垫片,接着外面套上一个塑料垫圈。

调整塑料垫圈套入长轴的深度,刚好把前腿夹住,使得前腿可以前后顺畅的转动,但是却不会内外摆动的幅度过大。

在安装好一条前腿之后,再按照同样的步骤把另一条前腿也安装起来。

连杆——

【8-1】

用 简易实验电源 给减速电机通电,让传动大齿轮带动后腿摆动。

当传动大齿轮上的M2螺杆转到最右边的位置的时候(图中最右侧),停止实验电源的供电。

这个时候M2螺杆离长轴的距离基本上是最远的。

【8-2】

把前腿往后摆(大约30度),然后用尺子量一下前腿下面的小孔到传动大齿轮上M2螺杆的距离。这里我们实际测量得到的距离大约是5cm。

提示:这个时候前腿后摆的角度,就是最终行走时前腿能够后摆的最大幅度。

【8-3】

剪裁两根长6cm、宽1cm的PVC长条。

在长条两侧距离边缘0.5cm的位置画横截线,并且把横截线的中点画上打孔标记。

注意:对同一根长条上两端两个小孔之间的距离正好是5cm,也就是上一步骤我们实际测量得到的长度。假如上一步骤测量得到的长度是另外的数值,则这里要求长条上两个打孔标记的距离也要是这个数值。

对着上一步骤做好的四个打孔标记,钻好直径2mm的小孔。

提示:对于在线槽上钻孔的技巧,请参考《技巧篇——机械加工——钻孔》中的相关内容。

把两根长条的四个角都剪成斜边的倒角。

这样就做好了两根连杆。

【8-4】

把传动大齿轮上M2螺杆上的螺母扭出来卸掉,原来的M3红色垫片还是保持套在螺杆上。

把连杆后端(图中右侧)装到传动大齿轮的螺杆上。即让传动大齿轮的螺杆从连杆上的小孔穿出来。

接着在传动大齿轮的螺杆上再套上一个M3红色垫片。

在螺杆的最外侧拧上螺母(不要拧紧)。

这样连杆后端(图中右侧)的内外两面也都被M3垫片夹住。

【8-5】

连杆的前端(图中左侧)连接着前腿。

用M2*6的螺丝从连杆前端上的小孔穿入,然后垫上一个M3红色垫片。

接着,M2*6的螺丝继续从前腿中间的小孔穿进去。

也就是说连杆前端(图中左侧)与前腿之间有一个M3红色垫片。

M2*6的螺丝从前腿内侧穿出来,拧上M2螺母(不要拧紧)。

【8-6】

参照以上步骤,把另一侧的连杆也安装起来。

【8-7】

把前腿内侧中间螺丝上螺母拧进去,但是不要完全拧紧,留一点空隙,使得前腿和连杆之间可以顺畅的转动,但又不会导致内外摆动的幅度过大。

在螺母与螺杆之间上涂上热熔胶,把螺母与螺杆粘贴在一起。

建议:粘贴了热熔胶之后用枪头再继续加热一点时间,确保热熔胶充分受热能够渗入缝隙使得粘贴更牢固。

提示:对于热熔胶的使用技巧,请参考《技巧篇——材料粘贴——热熔胶》中的相关内容。

【8-8】

把后腿上传动大齿轮螺杆上的螺母拧进去,但也不要完全拧紧,留一点空隙,使得后腿和连杆之间可以顺畅的转动,但又不会导致内外摆动的幅度过大。

在螺母与螺杆之间上涂上热熔胶,把螺母与螺杆粘贴在一起。

建议:粘贴了热熔胶之后用枪头再继续加热一点时间,确保热熔胶充分受热能够渗入缝隙使得粘贴更牢固。

提示:对于热熔胶的使用技巧,请参考《技巧篇——材料粘贴——热熔胶》中的相关内容。

【8-9】

完成连杆的连接固定,也就是完成了连杆上的铰链结构的制作。

接口——

这里我们采用PVCBOT里常用的PH2.0的插头作为可拔插的接口。“PH”是一种连接器件,其PH插头包括外壳和端子两个部分,“2.0”代表引脚之间的间距为2mm。

【9-1】

把一根长导线剪成两小根短的导线。

【9-2】

把两根导线分别焊接到减速箱上电机的两个电极上。

把两根导线的另一端分别焊接到PH2.0插座的两根引脚上。

【9-3】

把PH插座放置到凹形支架与电机之间的空隙中。然后涂上热熔胶把PH插座固定起来。

提示:对于热熔胶的使用技巧,请参考《技巧篇——材料粘贴——热熔胶》中的相关内容。

要求PH插座的引脚不要碰到内侧电机的外壳,避免短路。

【9-4】

最后完成电路接口的组装。

颈部——

【10-1】

选取宽度为2.5 cm左右的PVC线槽的凹槽部分,截取长6cm的一段,作为颈部。

【10-2】

在颈部下方(图中右侧),用铅笔画一个深1cm、宽0.2cm左右的开槽标记,要求靠着颈部(原凹槽)轨道的下方。

沿着画好开槽标记,用剪刀或者美工刀开好一个窄的方槽。

提示:对于在线槽上开槽的技巧,请参考《技巧篇——机械加工——开槽》中的相关内容。

颈部的两个侧边,都开好一样的窄方槽,再用尖嘴钳把方槽上缘部分向内侧弯折夹平。

这样颈部下方就做好了一个卡扣。

【10-3】

把颈部卡扣从减速箱上方朝长轴所在的位置插下去。

【10-4】

让颈部卡扣勾住长轴,并且抵住作为躯干的减速箱的后端。

这样颈部就插接在躯干上了。

也就是说颈部以上的结构是可以拆卸的。

头部——

【11-1】

选用宽度为2.5cm左右的PVC线槽的凹槽部分,截取长约3.5cm的一段,作为头部的头盖部分。

【11-2】

选用宽度为2.5cm左右的PVC线槽的凹槽部分,再截取长约2cm的另一段,作为头部的下颚部分。

【11-3】

把头盖部分用502胶水粘贴在颈部的上方。

两者之间的夹角可以有不同,假如夹角小于90度,则相当于向下低头;假如夹角大于90度,则相当于向上昂首。具体可以自行确定。

【11-4】

固定好头盖部分之后,就要固定下颚部分。

下颚部分的前端可以往内侧弯折一些,而后端则涂上502胶水直接粘贴在头盖部分内侧的颈部上。

头部制作完成。

【11-5】

把装上了头部的颈部插接到躯干上,整体的结构已经略见雏形了。

耳朵——

【12-1】

选用宽度为2.5cm左右的PVC线槽的凹槽部分,截取两段长约2cm的凹槽。

把凹槽一个侧边剪掉,并且底面剪成梯形结构,即有侧边的一端为梯形长边(长2cm),没有侧边的一端为提醒的短边(长1.5cm)。

【12-2】

把凹槽的侧边压平,得到一对耳朵。

【12-3】

把耳朵用502胶水粘贴到头部后端两侧。

耳朵可以稍微往后倾斜一点,但耳朵的后端应该与头部的后端对齐。

尾巴——

【13-1】

选用宽度为2.5cm左右的PVC线槽的槽盖部分,截取长约0.5cm的一段。

【13-2】

把凹槽其中一个侧边上的轨道剪掉。

【13-3】

把凹槽没有轨道的侧边用502胶水粘贴在躯干的尾部靠上一点的位置,也就是加上了一截尾巴。

眼睛——

【14-1】

用两片红色的M3垫片,用502胶水粘贴到头部的上端作为眼睛。

两个眼睛靠着头盖部分的两侧边缘,并且眼睛后端基本与耳朵的前端位置对齐。

调试完善——

【1】

接下来四足爬行结构平台进行通电测试。

可以用带PH插头的电源模块插到当前结构平台的PH插座上。

通过电源模块上的开关可以控制电源的通断。

也可以用之前介绍的PVCBOT简易实验电源进行通电测试。

先把颈部卸下来,接着把简易电源的红黑两个香蕉插头分别插到红色X2和黑色两个插座上,然后把红黑两个鳄鱼夹直接夹到电机的两个电极上。

【2】

减速电机通电后,机器人的四条腿会交替摆动。

提示:给减速电机两根电极连接的电源极性不一样,则减速电机转动的方向也会不同(顺时针或逆时针),从而四条腿交替摆动的顺序也不同,最终爬行的方向也会不同(前进或后退)。

【3】

机器人爬行时,可能会发现步子迈得比较大,但是走动的效果却不明显,似乎在原地踏步。

这说明腿部的脚尖材料比较细,摩擦力比较小,腿会打滑。

提示:可以考虑在腿部接触地面的地方,贴上一点泡沫或者橡胶之类的东西,增大腿部与地面的摩擦力,降低打滑的程度,从而加快行走的速度。

2、电源:

本项目的基础结构采用现成的通用平台——四足爬行结构平台,而关于这个结构平台的具体制作教程请参阅其他相关的教程,即: 本项目的电源部分,直接采用现成的通用模块——DC7A电源模块,而关于这个通用电源模块的具体制作教程请参阅其他相关的教程,即:PVCBOT-Power-DC7A-单节7号电池电源

3、总装:

【3-1】

LT-14结构平台的背部,有一个安装孔,DC-7A电源模块可以直接安装固定在四足爬行结构平台的背上。

【3-2】

把颈部拆卸下来,如图所示把DC-7A电源模块放置于LT-14结构平台的背部。

用M2*6的螺丝从DC-7A电源模块的电池盒底面的小孔穿入,然后再穿过LT-14结构平台的背部上的小孔并从下面穿出,再用尖嘴钳夹住M2螺母送到内侧的螺丝前端,用螺丝刀把螺丝扭入螺母上并拧紧。

这样就把整个电源模块固定到结构平台的背部。

提示:DC-7A电源模块有开关的一侧朝前(相对机器人的头部)。

【3-3】

把DC-7A电源模块的PH插头插入LT-14结构平台的PH插座上。

【3-4】

把颈部重新插接到躯干上,同时把导线也收纳在颈部内侧的槽里面。

完成整个四足爬行机器人的制作。

四、调试完善:

【1】

给电池盒装上电池,打开电源开关。

正常情况下,机器人四条腿应该是向前交替摆动的(所谓向前:由下往上同时由后往前)。

假如发现机器人的腿摆动的方向相反了,在地面上爬行是倒退着的(相对头部来说),则说明电机连接的电源极性反了,可以把焊接在电机两个电极上的导线调换过来重新焊接。

【2】

机器人爬行时,可能会发现步子迈得比较大,但是走动的效果却不明显,似乎在原地踏步。

这说明腿部的脚尖材料比较细,摩擦力比较小,腿会打滑。

提示:可以考虑在腿部接触地面的地方,贴上一点泡沫或者橡胶之类的东西,增大腿部与地面的摩擦力,降低打滑的程度,从而加快行走的速度。

五、关于比赛:

本项目适用于中小学或团体单位科技活动比赛。具体比赛形式可以参考如下:

1、作品制作

参赛选手使用大赛指定的器材完成参赛机器人的制作,并且在不改变机器人基本结构和功能的基础上,可以对于机器人的外形进行进一步的装饰和美化(含上颜色),整体外形除了可以参照官方的标准造型,还可以自由发挥设计新的造型。

参赛选手需自行准备工具和器材,事先做好作品然后于比赛当日把作品带到比赛现场。

2、外观评比

参赛选手提供做好的参赛作品供评委就外形、工艺、制作水平等方面进行评分,评分完成后,进入下一环节的比赛。

3、竞速比赛

参赛选手使用主办方统一发放的电池调试好参赛机器人。调试完毕后,参赛选手将参赛机器人放置于长1米的水平赛道上行走,裁判记录机器人行走1米距离的时间。每个参赛选手只有一次机会,如果没完成行程,如果没完成行程,以比赛结束时的位置记录行程(精确到10厘米)。

假如机器人中途发生异常而停止运动,允许参赛选手人工调整后从原地开始继续比赛,但过程中计时不停止,并且每人工调整一次最终成绩增加10秒(每次调整时间不能超过1分钟,并且每轮最多允许三次人工调整)。

说明:赛道采用横截面宽度为10厘米的PVC线槽轨道(即赛道宽度10厘米)。

如图:

附比赛现场照片:

-

怎么制作Allegro中的机械孔?2019-08-29 0

-

怎样去制作机械狗2021-08-17 0

-

声控玩具狗电路及制作2009-04-13 1340

-

使用BISS0001的红外热释电子狗的制作与调试2016-07-28 1972

-

用CD4060制作看门狗报警电路2018-03-30 11666

-

用纸板制作液压机械臂2019-01-16 16360

-

机械狗量产了!2019-04-29 2181

-

华为即将推出首款全新的机器狗与波士顿机械狗十分相似?2020-09-14 2440

-

OPPO推基于感知技术打造而成的机械狗2020-11-18 1379

-

OPPO基于感知技术,带来了一只机械狗2020-11-18 2355

-

酷狗铃声制作教程2022-02-15 473

-

机械臂制作案例2022-10-28 419

-

玩嗨OpenHarmony:基于OpenHarmony的机械狗进阶版——听话的狗子2022-11-01 1619

-

如何制作机械臂2023-02-08 390

-

如何为BleuIO加密狗制作自己的固件2023-06-14 434

全部0条评论

快来发表一下你的评论吧 !