PCB在外形加工时因工程设计问题导致板边毛刺思路及解决方案

电子说

描述

PCB在外形加工时因工程设计问题导致板边毛刺严重,需人工修理,导致生产效率低,且修理后出现外观不良、尺寸不良等问题。本文从PCB工程设计出发,汇总了其在外形加工时遇到的难点问题,对板边毛刺、尺寸难以保证这两个问题进行详细的试验和分析,得出最佳的加工方法,为PCB外形加工的相关人员提供一些思路及解决方案。

V-CUT连接方式因其在分板时的简便性被广泛应用于PCB设计中。应客户要求,部分设计中V-cut线易与成型线重合。当成型后,V-CUT处100%毛刺,此毛刺直接影响产品外观不良,需采用人工修理的方式进行处理,人工修理难度大且耗时,导致产品生产周期严重被拉长。如图1所示。

图1 V-cut线与外形线重叠毛刺

原因分析及实验设计

一、原因分析

PCB进行V-cut加工后的的剖面效果如图2所示,当生产文件中的外形线与V-cut线重叠时,即外形线为图示虚线位置,PCB进行V-cut加工时因刀具角度原因而存在斜槽,铣刀在走刀过程中无法完全覆盖斜槽区域,导致该位置未铣净,进而产生区域毛刺。

图2 V-CUT剖面图示

二、 实验设计

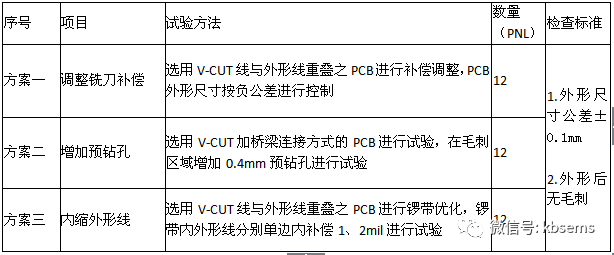

参照我司的制作经验,我们从增加预钻孔、调整铣刀补偿、内缩外形线等方面展开深入研究与试验,具体实验计划如下:

试验结果

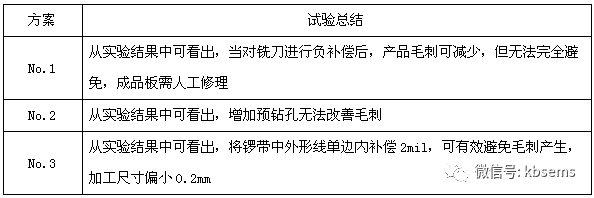

一、 方案一

加工过程中将铣刀补偿改小:试验板在V-CUT加工完成后进行外形制作,加工前对铣刀补偿进行更改,原刀径1.6mm铣刀补偿1.52mm,加工数据见下表。

1、加工实测数据

2、试验结果:更改铣刀补偿后加工,整体尺寸偏下限,V-cut线与外形线重合位置在外形后100%毛刺,但毛刺情况较更改前有改善。具体现象如图3所示.

图3 更改补偿对比

二、方案二

在两线重合位置增加预钻孔,外形后因预钻孔位于毛刺始末处。V-CUT及外形制作后,产生区域毛刺因两端不受力而得不到支撑,导致其自动脱落,预钻孔设计之实物板效果如图4。外形加工数据见下表。

图4两线重叠处增加预钻孔效果图

1、加工实测数据

2、试验结果

在V-CUT线与外形线重合位置增加预钻孔,待试验板完成外形后对PCB进行清洗,随机抽取100SET检验,100%毛刺,具体现象见图5。

图5 两线重叠处增加预钻孔后外形图

三、方案三

从锣带进行优化,将外形线分别单边内补偿1、2mil,以将外形线与V-CUT线交错,以达到消除毛刺的目的。

1、 加工实测数据:两种试验板共测试25个数据,如下所示。

2、试验结果:当内补偿外形线时,可有效改善毛刺的产生,当外形线单边内补偿2mil后进行加工,毛刺可完全消除,但因内补偿尺寸偏大,导致加工过程中,PCB尺寸超下限,实物图如图6、7、8所示。

图6常规外形

图7外形线内缩1mil

图8外形线内缩2mil

试验总结

综合上述,针对V-cut线与外形线重叠之工程设计PCB,中和增加预钻孔、外形线单边内补偿2mil的方案来改善因工程设计导致的毛刺,能有效的避免毛刺的产生并降低了人工修理成本、杜绝了修理带来的外观不良等。因此法涉及内缩外形线,在尺寸方面如按+0/-0.2mm之公差进行控制,可满足PCB品质需求。以上方法未涉及新物料、新设备,是对现有资源充分、合理的利用,适用于此类设计的PCB产品。

-

PCB外形加工钻削工艺介绍2009-04-07 0

-

PCB外形加工培训教材2009-05-16 0

-

PCB外形加工培训教材 pdf2009-12-10 0

-

一文读懂铝基板PCB的技术要求及制作规范2018-06-21 0

-

铝基板PCB的技术要求和线路制作2018-08-04 0

-

PCB生产为什么要做拼板及板边?2018-10-01 0

-

印制板外形加工技术2018-11-26 0

-

PCB有哪几种拼板工艺2020-09-03 0

-

PCB外形加工钻削工艺2009-04-07 965

-

PCB外形加工技巧2010-10-26 1040

-

线路板外形加工方法2019-05-23 3290

-

你知道哪些PCB电路板外形加工钻削工艺2019-08-16 2860

-

机械加工毛刺产生的原因及处理办法2020-09-01 24111

-

实现PCB板边倒圆角2022-05-07 10162

-

双面无毛刺冲裁如何实现(一种消除毛刺的加工方法)2023-12-12 282

全部0条评论

快来发表一下你的评论吧 !