适用于物联网系统的电源转换器是怎样的?

描述

在功率频谱的中低端,存在着“物联网”(IoT) 设备中常见的适度电源转换等要求,因而必需使用可处理中电平电流的电源转换 IC。这些电流通常约为几百毫安,但是在内置功率放大器出于数据或视频传输目的而产生峰值功率需求时则会更高。

因此,用于支持众多 IoT 设备的无线传感器之迅速普及增加了对于小巧、紧凑和高效率电源转换器的需求,此类电源转换器专门针对空间和散热条件受限的设备外形尺寸量身定做。

然而,与许多其他应用不同的是,很多工业和医疗产品对于可靠性、外形尺寸和坚固性的标准通常高得多。如您所料,设计负担大部分落在了电源系统及其相关的支持组件上。工业、甚至医疗 IoT 产品必须正常运行,并在交流电源主插座和备份电池等多种电源之间无缝切换。此外,必须全力提供针对各种不同故障情况的保护,并且尽量延长依靠电池供电时的工作时间,确保无论接入哪种电源,都能实现可靠的正常系统操作。因此,这些系统中使用的内部电源转换架构必需坚固、紧凑,而且仅需极少的散热。

电源设计考虑因素

工业 IoT 系统设计人员在具备无线传输能力的系统中使用线性稳压器的做法很常见。这么做的主要原因是线性稳压器能够最大限度降低 EMI 和噪声辐射。然而,尽管开关稳压器产生的噪声高于线性稳压器,但是其效率指标要好得多。经证明,如果开关以可预知的方式运行,那么许多敏感应用中的噪声和 EMI 水平是非常容易管理。假如开关稳压器在正常模式中以恒定频率执行开关操作,而且开关边沿是干净和可预知的 (没有过冲或高频振铃),则可以最大限度抑制 EMI。而且,较小的封装尺寸和高工作频率能够提供小巧紧凑的布局,这极大地降低了 EMI 辐射。此外,倘若稳压器可使用低 ESR 陶瓷电容器,则能尽可能地减小输入和输出电压纹波,这些纹波是系统中的额外噪声源。

当今工业和医疗 IoT 设备的主输入电源通常是由外部 AC/DC 适配器和/或电池组提供的 24V 或 12V DC 电源。然后,采用同步降压型转换器将该电压进一步降低至 5V 和/或 3.xV 电源轨。然而,这些医疗 IoT 设备中的内部后置稳压电源轨数目有所增加,而工作电压则持续下降。所以,许多此类系统仍然需要用于为低功率传感器、存储器、微控制器内核、I/O 和逻辑电路供电的 3.xV、2.xV 或 1.xV 电源轨。虽然如此,用于数据传输的内部功率放大器会需要一个 12V 电源轨和高达 0.8A 的电流能力,以将任何记录数据传输至一个远程中央平台。

传统上,这个 12V 电源轨一直是由升压型开关稳压器提供,因而要求设计人员具备专门的开关模式电源设计知识,而且必需在印刷电路板 (PCB) 上留出较大的解决方案尺寸。

一款全新紧凑型升压转换器

ADI 的 µModule® (微型模块) 产品是完整的系统级封装 (SiP) 解决方案,可最大限度缩短设计时间,并解决工业和医疗系统中常见的电路板空间和密度问题。这些 µModule 产品是完整的电源管理解决方案,其在紧凑的表面贴装型 BGA 或 LGA 封装中内置了集成 DC/DC 控制器、功率晶体管、输入和输出电容器、补偿组件和电感器。

在设计中采用 ADI 的 µModule 产品,最多可使完成设计过程所需的时间减少 50%,具体取决于设计的复杂程度。µModule 系列将组件选择、优化和布局的设计负担从设计人员转移到了器件上,从而缩短了整体设计时间和系统故障排除过程,最终加快了产品上市。

此外,ADI 的 µModule 解决方案还将分立式电源、信号链和隔离型设计中常用的主要组件集成在一个紧凑、外形尺寸类似 IC 的封装内。在 ADI 严格的测试和高可靠性工艺的支持下,µModule 产品系列简化了电源转换设计方案的设计和布局。

µModule 产品系列适用于众多应用,包括负载点稳压器、电池充电器、LED 驱动器、电源系统管理 (PMBus 数字控制式电源)、隔离型转换器、电池充电器和 LED 驱动器。µModule 电源产品是高度集成的解决方案,可为每款器件提供 PCB Gerber 文件,因而能在满足时间和空间限制条件的同时,打造一种高效可靠的解决方案,有些产品还可符合 EN55022 Class B 标准以实现低 EMI 要求。

由于设计资源在系统复杂性增加和设计周期缩短的情况下变得紧张,因此工作重点放在了系统关键知识产权的开发上。这通常意味着电源会被搁置在一边,直到开发周期的后期才会予以考虑。由于留出的时间微乎其微,而且专业的电源设计资源可能十分有限,因此要开发出尺寸尽可能小的高效率解决方案,同时还要尽可能充分利用 PCB 背面的未用面积以实现最大的空间利用率,这导致了非常大的压力。

μModule 稳压器为此提供了一种理想的应对方案;其原理是“内繁外简”,兼具开关稳压器高效率和线性稳压器设计简单的特点。在开关稳压器的设计中,谨慎的设计、PCB 布局和组件选择是非常重要,许多经验丰富的设计人员在职业生涯早期都曾遇到过电路板燃烧问题。在时间较短或电源设计经验有限的情况下,现成的 μModule 稳压器可节省时间并降低项目风险。

LTM4661 是 ADI 最新的 μModule 产品实例,该器件是采用 6.25mm x 6.25mm x 2.42mm BGA 封装的同步升压型 μModule 稳压器。封装中内置了开关控制器、功率 FET、电感器和所有的支持组件。LTM4661 在 1.8V 至 5.5V 的输入电压范围内运行,可调节 2.5V 至 15V (由单个外部电阻器设定) 的输出电压。仅需采用大容量的输入和输出电容器。

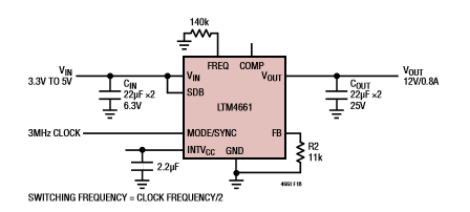

图 1:从 3.3V 至 5V 输入范围,在高达 800mA 电流条件下提供 12V 输出 (采用一个外部时钟)

LTM4661 是高效率器件,它在执行 3.3V 输入至 12V 输出的升压转换中能实现高于 87% 的效率。见下方图 2 的效率曲线。

图 2:LTM4661 从 3.3V 输入至 5V~15V 输出的转换效率与输出电流关系曲线

另外,图 3 显示了 LTM4661 在执行 3.3V 输入至 12V 输出 (800mA DC 电流) 转换中的实测热图像 (具有 200LFM 气流,无散热器)。

图 3:LTM4661 的热图像;3.3V 输入至 12V 输出 (在 0.8A),具有 200LFM 气流,无散热器

结 论

IoT 设备的部署近年来呈现爆炸性增长趋势,包括面向防务和工业应用领域的众多产品。近年来,包括大量使用传感器的医疗和科学仪表在内的新一波产品已经成为主要的市场驱动因素,并且现在才开始出现显著增长的迹象。与此同时,由于这些系统存在空间和热设计限制,因此产生了对于新型电源转换器的需求,此类转换器应具备必要的性能指标,包括小巧、紧凑和高散热效率的尺寸,以便为功率放大器等器件的内部电路供电。幸运的是,ADI推出的 LTM4661 升压型 µModule 稳压器等器件提升了电源设计人员工作任务的效率。

最后,在此类环境中使用 µModule 稳压器优势明显,因为它们能够显著地缩短调试时间并实现更高的电路板面积利用率。这就降低了基础设施成本以及产品生命周期的总拥有成本。

-

适用于传感器 DC/DC 转换器PMP7006技术资料下载2018-07-20 0

-

适用于音频应用的高效低成本升压转换器设计方案2018-09-06 0

-

物联网的电源管理研究2018-10-09 0

-

DN318高效双极性输出转换器适用于紧密的空间设计要点2019-07-10 0

-

SP6642 / 6643器件是一款高效,低功耗升压型DC-DC转换器,适用于单个碱性电池应用2019-07-29 0

-

适用于单节或双节锂离子电池输入的高效降压转换器2020-08-21 0

-

适用于DAC7678分线板的数模转换器2022-07-04 0

-

物联网电源集线器V1.0的资料分享2022-07-25 0

-

采用TPS562209适用于双输出系统的参考设计2022-09-16 0

-

适用于30W ADAS系统的参考设计2022-09-22 0

-

适用于高频开关电源数字控制器的模数转换器2009-04-06 500

-

适用于节能家电的创新功率转换器件2010-01-23 1140

-

雅特生科技推出适用于工业设备的隔离式DC/DC电源转换器2014-12-11 928

-

LT1942:适用于三输出TFT电源和LED驱动器的四路DC/DC转换器产品手册2021-05-08 558

-

适用于12V_48V 汽车系统的双向直流_直流 转换器参考设计2021-07-26 672

全部0条评论

快来发表一下你的评论吧 !