电池系统密封设计详细介绍

描述

电池系统密封设计

随着新能源事业步入快速发展轨道,在汽车领域,其安全问题也越来越突出。特别是,因电池系统密封漏水导致的绝缘降低、短路,而引发的燃烧事故频发。问题的突出和紧迫,真正唤起了人们对密封的普遍关注和重视。

当然了,汽车进水形式多样,长时间浸泡和短时间涉水。同时,车辆本身的故障报警、维护状态,各不相同,也会导致事故概率不同。这里仅讨论电池系统密封要求,或必须做到的达标问题。

电池系统密封,是难点,但不是难题。技术方面完全可以解决。一直以来,很多主机厂,真得没有把密封放在主要位置,这是普遍的共识。同时,对密封缺乏专业的设计认识,也是主因。做涉水实验时,不乏采取一些临时措施,例如,车辆密封处糊一些胶水,“得过且过”。其真实的设计状态,根本无法覆盖到产品后段的:复杂工况、售后维护的二次装配带来的风险。更甚的是,产品下线测试环节缺失或做不到100%全检。工艺管理问题易于纠正;技术设计问题,更需要认真对待和深入研究。

电池系统密封“百密不能一疏”,以及密封的完整性

电池系统密封的“不能一疏”特点,也恰恰是电池系统密封的难点。其不同功能接口,在材质、结构、所处壳体位置、环境,均有较大差异。这仅仅是静态特征。如果结合动态的工况,其失效的风险更大。

对于一个电池系统壳体,如果使用密封边长度计算(加上多层结构长度),一个20~30KWh的电池包体,其长度在25~30米之间;如果使用密封功能单元数量计算,一个包体也不少于8处(不含焊接密封)。如果是大巴车多电池包,这个数值就更大了。如此多的密封“战线”,做到万无一失,确实是挑战。

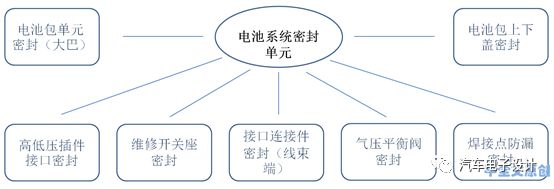

图一:电池系统密封单元

其次,电池系统密封的完整性也是非常重要的。常规的密封单元,工艺控制手段相对容易实现和检测;可是,看不见或不确定因素,例如因材料、焊接工艺缺陷导致的密封失效,以及后段工况中出现失效,砂眼、裂缝,是难以发现的。

图二:焊接缺陷导致的漏水

电池系统密封执行的标准和测试规范

依据GB4208IECEN60529标准,IP(INGRESS PROTECTION)防护等级,IP等级由两个数字所组成,第一个数字表示防尘;第二个数字表示防水。数字越大表示其防护等级越好。目前,新能源汽车电池系统的防尘防水等级建议为不低于IP67。 其中,IP6X, 6为防尘,是完全防止灰尘侵入;IPX7的7,即1米深的水浸泡不少于30min,同时,在低压监测功能正常工作状态中测试,壳体内无进水为合格。

在GB/T18384-2015 安全要求中,对于防水明确提出了三种试验规则:模拟清洗、模拟暴雨、模拟涉水。在GB/T31467.3-2015中,还提出了海水浸泡实验,也是模拟和接近故障工况的一种实验方法。

但是,试验标准中,只是对新下线产品做了规范要求,对产品应用后段的稳定性、耐用性、可靠性以及维护后的检测标准,并没有明确提出。当然了,站在标准角度,也是很难提出共性指标的。只能依靠企业自身技术实力来保证了。也正因为企业技术水平的不同,恰恰在这个环节出了不少的问题。

测试是产品的眼睛。车辆的电池系统前端测试指标,首要条件达到IP67,对于后段的可靠性自然是有一定保障。在leaf早期的维修手册中,除了对前段测试的指标提出要求,还可以看到对维修后的指标也提出了要求:

Performairtightness test applying 1.6KPa of pressure inside the

battery pack for approximately 1 minute.

2.CAUTION:

Whenapplying pressure, operate the air pump slowly.

Donot apply any pressure exceeding 1.6kPa.

Repair limit: 1.4KPa.

这里提到的参数,只是针对特定的车型。主要还是学习其对产品“无微不至的关心”和认真细致的技术态度。

再来谈谈测试方法,从压力方向区分有两种:正压测试、负压测试。在产线测试中,正压测试采用更多一些,但我更倾向于负压测试。毕竟测试的方式,压力方向,需要接近真实状态。在测试中,几项重要指标如下表:

IP66测试

IP67测试

图三:电池系统密封测试

密封设计:密封垫是依靠“压缩量”密封,并非“压死”密封

密封件有多种结构形式、材质、用途。用于动力电池壳体密封,一般常用的有O形密封和异形密封结构形式。O形密密封多用在壳体的电器连接件与壳体的密封,也有用在箱体上盖与壳体之间的案例。

从材质角度,目前应用效果最好的还是橡胶类制品,从耐温度、耐溶剂、线性膨胀系数、弹性模量、硬度、强度(压缩、弯曲、抗张、剪切、冲击)等,橡胶材质都是非常优秀的,完全满足密封要求。

设计环节,针对系统壳体密封的重要性和其结构的特殊性,如果按一般的密封设计,肯定是达不到要求的。图三就是一个典型案例。壳体开盖后胶条弹性失效,胶条移动、固定孔移位、连最基本的固定孔密封结构都没有设计,其密封失效概率是可想而知的。

图三 密封条压死、固定孔无密封结构失效案例

胶条的密封是“压缩量”密封。实测某优秀车型,其橡胶压缩量为6mm.也就是说,密封边的平面度、误差、以及刚度决定的变形量,三者相加数值是小于6mm的。同时,对变形量的导向方向,在胶条结构上,也表现的非常明显。这一点也是非常重要的设计。

图四 密封胶条原理示意图

当然了,根据不同的箱体结构,不同的密封面长度,压缩量数值是不同的。这里需要重点考虑几个关键指标和进行标定:密封边平面度、刚度、橡胶硬度、耐水压参数等。

电池系统密封“冗余”设计,是满足功能安全的屏障

我们常把“冗余”概念,用于软件的策略。其实,冗余理念可以使用在不同的设计场景中。冗余设计,是防止功能失效,保障功能安全最有效的手段之一。这一点,在近些年的设计中,被广泛应用,特别是在汽车工程设计中。

我们以leaf 密封为例,看其设计精髓,值得深入学习和研究:

其设计采用了多层防失效结构措施。其实,这与电池系统本身因密封失效的频度、严重度密切相关。

当电池系统进水,其短路风险非常大,由此导致电池热失控,燃爆概率也会大大增加。所以,其设计的慎重和采用多层冗余防失效的设计,也就不难理解了。

不可忽视的电器连接口密封失效

电器连接口是电池系统与整车或外界重要的输出、输入、通信、监控通道。因为接口连接件的多样性、数量多,设计有一定的难度。也是电池系统密封的薄弱环节。

电器接口密封失效之一:沿系统外线束线芯的泄漏

很多时候,当电池系统本身密封检测通过的时候,整车应用中,仍然有出现漏水导致的绝缘报警现象。其实,还有一个重要环节,就是外接高低压线束带来的问题。其失效模式主要有两种类型:

1、高压线束两端的一端插件密封不到位,沿线芯内泄漏到另一端;

2、低压线束密封堵无法承受相应水压或密封堵与插件不匹配而泄漏。

电器接口密封失效之二:电器连接接口零件与密封面的厚度和刚度不匹配

在前期的产品设计中,因接插件固定面的厚度原因,出现不少的问题。一方面,因连接件,直接固定在壳体薄钢板上,固定面刚度不够,钢板变形导致的密封失效;另一方面是连接件本身固定卡与壳体钢板厚度不匹配。严格的讲,这些不是技术难题。

综上所述:站在技术角度,密封并没有太多的难点。更不是难题。在前期的工程设计中,也是非常成熟的技术。今天,我们把这项技术,移植到新能源的电池系统应用中,最重要的不同在于,对功能安全的要求的高度,发生了很大的变化,而功能安全是直接威胁用户生命的项目或指标,基于这种特定的条件下,我们就不能等闲视之了。更需要作为重点的设计加以重视。

-

阀控式密封铅酸蓄电池技术与维护2009-10-28 1142

-

电池的详细介绍2009-10-23 9920

-

锂电池的详细介绍2009-10-23 3017

-

分布式阀控密封铅酸蔷电池的充电系统结构图2009-10-24 449

-

电容电池的详细介绍2009-10-28 1721

-

Tadiran 电池 的性能详细介绍2009-10-30 2391

-

阀控密封式铅酸蓄电池的原理及其运行维护2009-11-07 4790

-

密封型蓄电池2009-11-09 335

-

阀控式密封铅酸蓄电池的特点与使用2009-11-10 1595

-

锂亚硫酰氯电池详细介绍2009-11-13 4500

-

全钒液流电池装置详细介绍2009-11-20 1151

-

干电池的构造与工作原理详细介绍2009-12-17 48952

-

通信用阀控式密封铅酸蓄电池2017-11-09 752

-

锂电池的传统工艺详细资料介绍2018-12-03 1144

-

电池总是漏液与电池密封有没有关系?2020-08-29 1780

全部0条评论

快来发表一下你的评论吧 !