我国在材料动态失效领域最新的成果

电子说

描述

2019年1月11日,物理学顶级期刊《物理评论快报》(Physical Review Letters)在线报道了西北工业大学、北京理工大学(共同完成单位)联合研究成果。在方岱宁院士、李玉龙教授的指导下,郭亚洲副教授(第一作者)、陈浩森副教授(共同通讯作者)、朱盛鑫博士和阮启超硕士等开展了绝热剪切带的产生和温度之间的因果关系研究 (Temperature Rise Associated with Adiabatic Shear Band: Causality Clarified),这篇文章被主编选为" Editor’s Suggestion"。

该工作所采用的我国首台线阵式高速红外测温仪器,由北理工陈浩森、方岱宁课题组经过近三年(2014-2016)的刻苦攻关自主研制;结合西工大郭亚洲、李玉龙课题组在冲击动力学实验技术领域的优势,经过近两年(2017-2018)的合作研究,率先设计建立了基于分离式霍普金森压杆的同步高速红外测温/高速光学非接触变形测量平台,为本文的研究奠定了坚实基础。据悉,该团队正在自主研制有望达到国际领先水平的超高时空分辨面阵式红外测温科学仪器。

图1 自主研制的我国首台线阵式高速红外测温仪

在冲击载荷下,绝热剪切带被认为是材料失效的重要机理之一。自从Zener和Hollomon提出绝热剪切局部过程是一种热-塑性失稳后,许多研究者认为绝热剪切带是由于材料热软化与应变/应变率硬化之间的竞争导致的。此外,剪切带内的材料再结晶表明绝热剪切带形成伴随着温度上升。因此,目前大部分学者认为温度上升是导致绝热剪切带形成的主要因素。然而,这一普遍接受的认识还未得到实验验证,主要由于两方面难题亟待解决:一是绝热剪切对测温仪器提出“两高一宽”的要求,即高时间分辨(微秒级)、高空间分辨(十微米级)、宽测温区间(近千度);另一方面,需要搭建微秒级同步红外测温和光学测变形的实验平台,才能揭示绝热剪切带形成和温度升高两者之间的因果关系。

本文通过基于分离式霍普金森压杆的同步高速红外测温/高速光学非接触变形场测量实验平台,研究了绝热剪切局部化过程中载荷、变形和温度之间的时间关系。绝热剪切局部化过程可以通过对比获得的载荷变化、变形过程和温度变化等重要信息进行描述。该团队采用压剪试样(Shear-compression specimen),材料为工业二级纯钛,在试样标距段区域的一侧表面刻画栅线标记试样的变形,并通过最高5百万帧频的高速相机记录试样的变形过程。高速红外测温系统包括一个红外光学系统和8通道高速红外探测器。探测器响应波段为1~5.5µm,响应时间小于1µs,单个探元尺寸为0.15mm×0.15mm,探元间距为0.05mm。

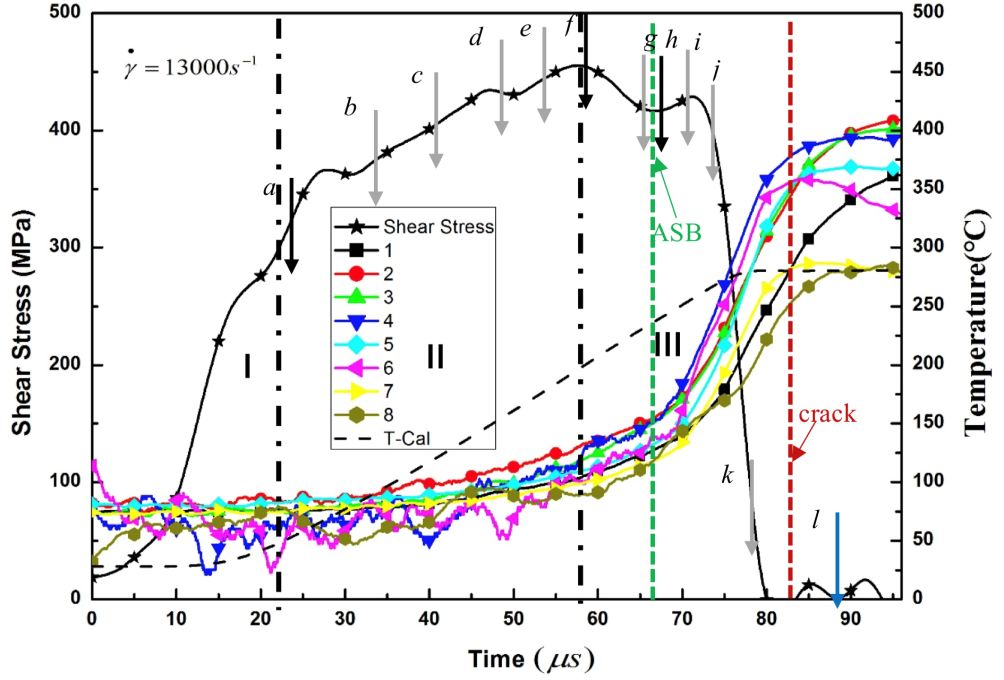

图2 压剪试样的应力和温度随时间演化历史

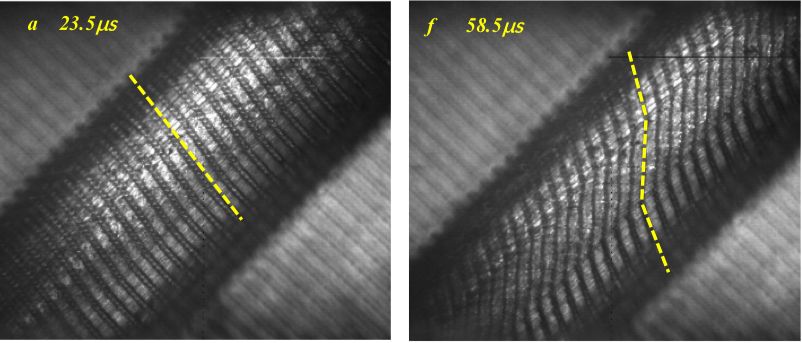

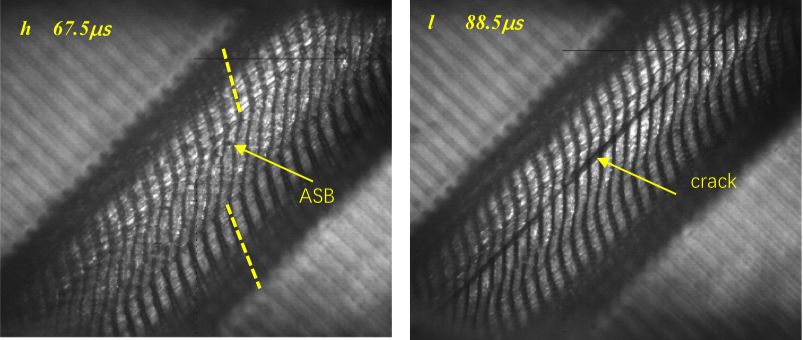

图2给出试样的应力和温度随时间演化历史。试样的变形可以分为三个阶段: (1) 均匀变形,(2) 非均匀变形,(3) 剪切局部化。图3给出三个阶段的变形特征。栅线的不连续表明了剪切变形局部化过程。同时可以看出,在试样达到最大应力时,试样表面的栅线没有出现不连续状态,意味着没有绝热剪切带的出现。而传统观点认为当应力达到最大值时,试样内出现绝热剪切带。实验结果与现有假设矛盾。

图3 典型的剪压试样的变形过程

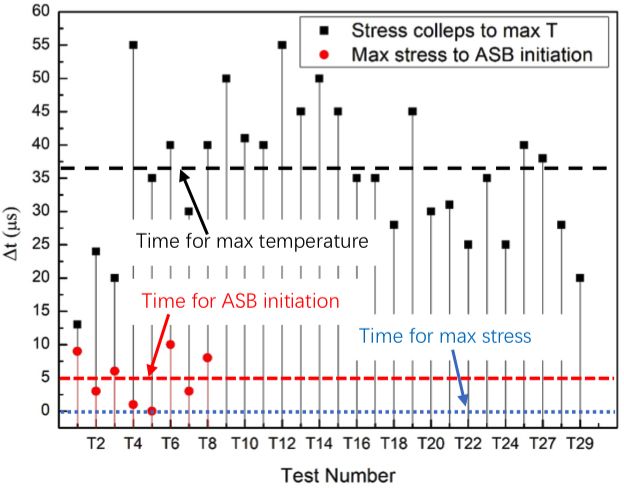

图4给出了绝热剪切局部化过程中典型事件发生时刻的相对关系。绝热剪切带的萌生时刻出现在最大应力时刻点之后。实验结果意味着基于热-塑性失稳的临界准则预测的临界剪切应变可能会偏小。绝热剪切带萌生时刻的温度大约50-90˚C,导致的应力下降30-54MPa。同时,变形区域的温度分布表明材料没有出现局部化的热软化。此外,由于应变率硬化使得材料的应力增大了50-60MPa。因此,热软化效应不足以促使应力的陡降或绝热剪切带的萌生。当绝热剪切带萌生后的30µs,温度达到最大值。温度的快速上升可以认为是绝热剪切带形成和传播导致的。同时,通过分析高速相机获得变形过程,可以知道绝热剪切带完全传播到整个试样的时间小于10µs。因此,更大局部变形促进绝热剪切带的发展,更带来了局部更高的温度。如将绝热剪切局部化过程中的典型事件按照时间先后排序:应力峰值-绝热剪切带萌生-绝热剪切带传播/温度上升-最大温度/宏观裂纹。绝热剪切带萌生后的温度上升意味着温升不是触发绝热剪切带形成的原因,而是绝热剪切局部化导致了温度的上升。传统的绝热剪切带热软化机理应该需要被重新认识。

图4 动态剪切失效过程中的典型事件发生时刻

-

“湿度测量”领域发展动态2008-10-20 0

-

什么是失效分析?失效分析原理是什么?2011-11-29 0

-

失效分析分类有哪些?2011-11-29 0

-

高性能材料:跻身我国最重要生产基地2012-03-22 0

-

热分析技术在PCB失效分析中的应用2012-07-27 0

-

如何动态或者静态判别ADAS系统的失效?2018-01-25 0

-

【转帖】LED芯片失效和封装失效的原因分析2018-02-05 0

-

太赫兹在半导体材料、高温超导材料的广泛应用研究2019-07-02 0

-

左手材料在天线设计的应用2019-07-17 0

-

碳材料在电磁干扰屏蔽领域的前景概述2019-07-29 0

-

恒兴隆机电:深圳高速电机电工领域有什么研究热点?2021-12-02 0

-

我国在MAX相结构材料和MXene能源材料领域的最新研究成果2020-09-21 13457

-

我国智慧出行领域再次取得突破性科技成果2020-10-16 1726

-

动态载荷下材料的测试方法与技术2023-04-13 385

-

ABAQUS中的损坏与失效模型2023-05-02 3063

全部0条评论

快来发表一下你的评论吧 !