深度分析MEMS固体波动陀螺谐振子现状及发展

描述

惯性技术是一项可自主连续、全方位、全时空、不受外界干扰、敏感控制载体姿态轨迹的技术,其产品包括陀螺仪、加速度计等惯性仪表及其所构成的各类系统和相应的测试实验与制造技术。在所有导航系统中只有惯性导航系统是不依赖于任何外部信息、也不向外部辐射能量的自主式系统。因此,惯性导航系统隐蔽性好,不受外界电磁干扰的影响,可全天候、全时间地工作于空中和地球表面乃至水下,提供位置、速度、航向和姿态角数据。随着国家创新驱动发展战略的深入实施,我国从大国向强国迈进,迫切需要提高惯性技术研发水平和切实加快惯性敏感器、惯性导航制导及惯性测量等技术的研究与成果转化。

MEMS固体波动陀螺仪采用特有的中心轴对称的敏感结构,使其具备全角测量能力,即直接测量输入角度。相比于传统的角速度测量方式,角度信息需要通过对角速度信号进行积分求得,MEMS固体波动陀螺仪直接测量输入角度,避免了长时间对角速度积分的累计误差以及角度和角速度模式之间的切换,较传统角速度检测模式的微机械陀螺仪具有更好的性能。中心轴对称敏感结构使MEMS固体波动陀螺仪对环境变量(温度和振动等)不敏感,精度高、动态范围高、抗冲击、抗外界干扰能力强,特别符合智能装备的制导需求。而且MEMS固体波动陀螺仪便于批量生产,可用于未来多种中高精度装备平台载体,尤其是高动态旋转装备用惯性导航系统。

国内MEMS固体波动陀螺仪始于20世纪90年代,经过多年研究,目前,国内的MEMS固体波动陀螺仪性能取得了比较大的进步,哈尔滨工业大学、北京航空航天大学、中国电子科技集团公司第十三研究所、中国电子科技集团公司第二十六研究所及北京微电子研究所等单位正开展MEMS固体波动陀螺仪的抗振性能、动态性能优化、在轨标定、寿命预测、可靠性和空间环境适应能力等方面的研究。但MEMS固体波动陀螺仪的整体性能,尤其是敏感元件(谐振子)品质因数(Q值)与国外相比还有很大差距,少有商业化产品。而国外的相关产品已经很成熟,特别是美国Northrop Grumman和法国Sagem两大巨头公司。另外,国内高端MEMS固体波动陀螺仪的环境适应性一直是应用瓶颈,需要通过敏感结构、制造工艺与处理算法的集成创新,并与应用紧密结合来解决,其中一个重要的措施就是高Q值技术。高Q值是提高陀螺仪灵敏度的重要途径,是未来高精度MEMS陀螺仪的关键技术指标之一。开展具有自主知识产权的高Q值谐振子材料的研制以及MEMS固体波动陀螺仪谐振子的2D及3D超精密制备工艺,将是提高MEMS固体波动陀螺仪品质因数和环境适应性、解决我国高端战略装备应用的有效途径。

1 MEMS固体波动陀螺仪中谐振子材料的研究现状1. 1 MEMS固体波动陀螺仪常用谐振子材料MEMS陀螺谐振子的传统制备材料主要是熔融石英、硅(Si)和氧化硅(SiO2)等,由于硅材料可以进行批量化及微型化的MEMS工艺制作,因此,许多传统微谐振陀螺仪使用硅进行制作。但硅的机械性能不高,且热膨胀系数(-50~80℃) 比较高,导致基于微硅的中心轴对称微谐振陀螺敏感元件(谐振子)的Q值难以提高,精度只能达到速率级(商业级),无法满足现代卫星、航空航天及装备对高精度微陀螺敏感元件的要求,只能应用在消费电子产品中。熔融石英和SiO2,尤其是熔融石英(高纯SiO2),由于具有相对低且稳定的热膨胀系数(-50~80℃),基于熔融石英的微陀螺谐振子的Q值可达93万。虽然可以通过微玻璃吹制法和牺牲层法等制备出高Q值的熔融石英和SiO2微谐振陀螺仪,但微玻璃吹制法中火焰吹制需要超高定位精度和加工精度的加工平台,而高温炉吹制法制备的谐振子壁厚较大,且两种微玻璃吹制法都需要配合后期的研磨,结构一致性难以保证。而牺牲层法中使用的刻蚀模具槽的对称性和粗糙度将随着槽深度的增加而变差,导致制备的谐振子结构一致性难以保证。另外,基于熔融石英的微谐振陀螺仪通常还需要在石英谐振子表面涂覆一层导电层,这也会导致整个结构的一致性变差,极大地降低谐振子的Q值。因此,要想大幅提高谐振子的Q值,从根本上去选择Q值高的谐振子结构材料是一个非常重要的解决途径。

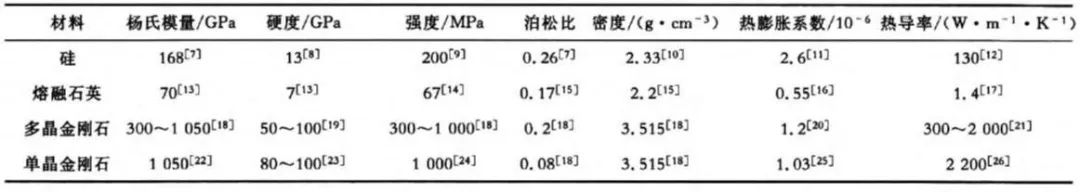

1. 2 MEMS固体波动陀螺仪多晶金刚石谐振子表1为金刚石、硅和熔融石英等材料在298 K下的物性参数对比。如表1所示,与硅和熔融石英等材料相比,金刚石具有强度、硬度和弹性模量高、热弹性膨胀系数低以及最高的热导率等一系列优异特性。这些特性使金刚石导热率高、耐腐蚀性好、储运能力好、热弹性阻尼极低,从而使金刚石谐振子不仅机械性能很高,而且抗冲击能力和储运能力很强,具有超高的Q值和优质因数(材料固有频率x Q),综合性能优异。因此,世界上主要国家如美国、俄罗斯、德国、法国、英国、日本、瑞士和中国等都在大力开展基于金刚石的新一代陀螺仪研究。表1 金刚石、硅和熔融石英等材料的物性参数

美国UC Davis和UC Berkeley联合研究小组在美国国防部高级研究计划局(DARPA)的资助下,通过将传统的Si基MEMS工艺和CVD多晶金刚石(PCD)技术有机结合,制备了PCD半球谐振子阵列(图1),制备的PCD半球谐振子具有较高的Q值。而且,该PCD谐振子的相关制备工艺成熟稳定,可以进行批量化制备。之后,该研究小组改进了工艺,谐振子结构从半球状改为圆柱状,并结合深反应离子刻蚀工艺,研制的PCD圆柱谐振子(CR)Q值进一步提高,超过0.52 M。美国的德雷伯实验室(Draper Lab)和MIT的联合研究小组也利用MEMS工艺结合CVD技术制备了PCD半球谐振子,其Q值超过0.4 M,衰荡时间更是超过15 s。

图1 MEMS工艺与CVD技术结合制备的PCD谐振子阵列

2 MEMS固体波动陀螺仪中谐振子材料的发展趋势2. 1 单晶金刚石在MEMS固体波动陀螺仪中的应用现状虽然与其他材料相比,多晶金刚石谐振子的Q值较高、综合性能较好,但多晶金刚石内由于晶界和缺陷多,导致材料内部能量损耗较大,谐振子Q值难以继续大幅提高。与多晶金刚石相比,单晶金刚石(SCD)没有晶界、缺陷少、材料内部能量损耗极小。另外,SCD的热性能更好、晶格内的C-C键连接更加牢固,有着优秀的耐磨损特性和稳定惰性的表面,因此SCD的能量耗散更低。此外,SCD具有更高的强度和弹性模量、更强的耐高温和腐蚀能力,可使陀螺仪在更极端环境下正常工作且更耐储运。同时,通过表面处理可以实现金刚石的表面导电,避免了在熔融石英等不导电材料上涂镀导电层从而导致其Q值下降的问题。

美国海军研究实验室的研究表明,SCD谐振子的热弹性阻尼损耗仅为PCD谐振子的1/5,其Q值随温度的变化呈非线性变化。ETH和MIT的联合小组,利用表面硅技术,制作了Q值超过百万的单晶金刚石谐振子。而德国的J. R. Moiler研究小组发现,用单晶金刚石制备的光子晶体微腔具有共振加强的效应,具有超高的品质因数。哈佛和耶鲁大学的联合研究小组也发现,基于单晶金刚石的光学纳米腔具有超高的Q值。

以上研究表明,单晶金刚石谐振子具有超高Q值,是最有前景的MEMS固体波动陀螺谐振子的首选材料。然而,单晶金刚石在MEMS中的研究实例很少,主要因为高品质器件级大尺寸单晶金刚石的制备极为困难、单晶金刚石的加工工艺复杂且难度极高。这两个因素使稳定地批量制备毫米甚至微米级的单晶金刚石谐振子非常具有挑战性。

高品质单晶金刚石材料制备工艺困难,尤其是主杂质含量低于10-7的高品质器件级单晶金刚石的制备难度极高,相关技术被发达国家的几个公司和研究机构垄断,如:英国元素六(E6)公司、日本EDP公司和美国卡内基研究所等。由于大尺寸高品质器件级甚至电子级单晶金刚石材料制备困难,且只有少数公司能够制备,因此价格非常昂贵,严重制约了超高Q值单晶金刚石谐振子的研制攻关工作。

同时,单晶金刚石的加工和抛光等工艺也是当前世界公认的难题,导致单晶金刚石谐振子的制备和相关研究非常少,相关的基础理论、加工和抛光工艺等极度缺乏。目前,世界上仅有美国、瑞士、德国以及日本等少数国家的个别研究机构有能力开展这一前沿科技研究。到目前为止,我国尚没有研究机构公开报道过有关单晶金刚石MEMS固体波动陀螺方面的研究。

美国等西方发达国家非常重视MEMS惯性系统与器件的研制,美国DARPA针对MEMS惯性器件的研制制定了很多具体的计划。2011年,DARPA启动了MRIG项目专门研制VRG陀螺仪,目的是为高动态的空间装备提供支撑。2015年,针对高级惯性器件DARPA启动PRIGM项目,研制高级新型低CSWaP惯性微传感器AIMS,满足高冲击和高振动环境要求,是具有高动态范围、低噪音、高精度的惯性器件。该项目目标为探索新型微陀螺3D加工工艺,加工制造出半球形陀螺结构,陀螺仪目标性能达到惯性级水平,以满足武器装备的惯性级导航、定位、制导等应用需求。同时,DARPA强调只支持结构上高度对称的2D或3D的CVG-11型陀螺仪(哥氏振动微机械陀螺仪,主要是微半球陀螺仪)研制,不支持音叉型MEMS陀螺仪。结合单晶金刚石材料的优异性能,可以预见基于单晶金刚石谐振子的MEMS固体波动陀螺仪,如VRG和DRG陀螺仪将是未来高端MEMS固体波动陀螺仪的发展趋势。

2. 2 国内大尺寸高品质器件级单晶金刚石制备和加工现状中国科学院宁波材料技术与工程研究所功能碳素材料团队在前期研究基础上,自主开发微波等离子体CVD沉积金刚石系统,利用自主工艺实现稳定高速外延生长(亚毫米级/小时)。与国外同类型设备相比,成本降至20%以下。创立的宁波晶钻工业科技有限公司已建立起世界第五、国内首条自主研发设计的克拉级CVD大块单晶金刚石生产线和超精密金刚石刀具制备线(图2),打破国外技术垄断,实现了国产设备CVD单晶金刚石工业化生产“零”的突破,大尺寸高品质器件级单晶金刚石的研制水平国内领先。另外,开发了具有自主知识产权的单晶金刚石超精密研磨和抛光系统(图3)。

图2 国内首条CVD单晶金刚石生产线和金刚石大单晶及超精密刀具

图3 金刚石超精密研磨系统和高品质器件级大尺寸单晶金刚石

中国科学院宁波材料技术与工程研究所激光与智能能量场制造团队经过多年研究攻关,自主研发了“5+2”轴激光精密加工系统(图4)。在LinuxCNC开源系统的基础上,自行编制多种扩展模块,研发了激光数字控制专业系统。采用纳秒激光器和大功率皮秒激光器,结合五轴运动平台与两轴激光扫描振镜,初步实现了宏观精密定位与局部高速扫描功能,并进行了一定的加工路径优化和深度补偿研究,初步实现三维曲面激光加工自动对焦、检测功能,相关技术和设备正在通过企业进行产业化推广。

图4 自主研发的“5+2”轴激光精密加工系统

利用“5+2”轴激光精密加工系统,对脆性材料、高温合金和特种复合材料等进行了大量工艺数据积累,在异型孔加工和陶瓷基复合材料(CMC)加工上取得创新性研究成果。同时,对单晶金刚石的激光精密加工工艺进行了研究,包括金刚石刀具的激光精密切割、单晶金刚石生长基体的切片以及复杂曲面结构单晶金刚石的加工等。在单晶金刚石微槽加工质量控制上进行了前期的工艺探索(图5),采用焦距补偿和振镜高速扫描方法,利用532 nm的短脉冲激光在多晶金刚石上实现了宽度小于120 um、深宽比大于5的微槽阵列的加工(图6)。表面粗糙度小于2.3 um,热影响区面积小于3 um^2,无微裂纹,微槽宽精度小于6 um。另外,利用“5+2”轴激光精密加工装备制备了直径5 mm、厚度50 um、高度3 mm的微半球谐振子坯体,坯体表面质量完好,无微裂纹(图7)。

图5 激光精密加工的单晶金刚石微槽

图6 激光加工的单晶金刚石微槽阵列

图7 中心轴对称微陀螺仪单晶金刚石谐振子

综上可见,从大尺寸高品质器件级单晶金刚石的批量制备、复杂曲面结构单晶金刚石的三维超精密加工,到后续的抛光和后处理,中国科学院宁波材料技术与工程研究所已经有大量的技术储备,并有成套设备可进行批量加工和制备,已经初步具备了超高Q值单晶金刚石MEMS固体波动陀螺仪的制备基础。

3 结语

基于高品质器件级单晶金刚石谐振子的MEMS固体波动陀螺仪将是未来高精度微陀螺仪的发展趋势,大尺寸高品质器件级单晶金刚石的研制以及MEMS固体波动陀螺谐振子的3D超精密加工等是迫切需要解决的技术难题。超高Q值单晶金刚石MEMS固体波动陀螺仪的研制是一项颠覆性技术;另外,基于单晶金刚石谐振子的MEMS固体波动陀螺仪将在无人飞机、无人驾驶汽车以及未来的手机领域获得巨大应用,可提高这些设备的定位精度。尤其在GPS等导航信号的盲区和微弱的地方,可进一步发挥单晶金刚石MEMS固体波动陀螺仪的优势,极大地推动相关产业的发展。可见超高Q值单晶金刚石MEMS固体波动陀螺仪的研制具有重要的战略意义。

-

微机电系统的发展及其应用2009-03-17 0

-

MEMS陀螺仪的原理与应用优势分析2012-08-14 0

-

无线传感器网络的研究现状及发展趋势2012-08-15 0

-

5G基站发展建设现状及组网技术介绍2020-10-12 0

-

嵌入式系统开源软件的现状及未来的发展方向2021-04-28 0

-

广播电视发展现状及趋势2021-07-21 0

-

云计算产业发展现状及趋势2021-07-27 0

-

恒兴隆机电:深圳电主轴行业市场现状及发展趋势是什么?2021-12-24 0

-

一维谐振子的本征值问题2008-11-27 1065

-

网络与通信技术发展现状及趋势分析2016-03-21 893

-

MEMS微陀螺研究与发展述评2016-12-17 600

-

高端MEMS固体波动陀螺的发展历程、研究现状、应用以及未来发展方向2018-01-24 9504

-

MEMS谐振陀螺的工作原理和技术现状2020-08-03 4522

-

中国智能制造发展现状及趋势分析报告2020-12-31 12926

-

通信电源技术发展现状及前景分析综述2021-07-02 1679

全部0条评论

快来发表一下你的评论吧 !