ADM1266芯片解决电源排序系统的复杂性问题

描述

简介

电子系统在所有行业中变得越来越复杂已经不是什么秘密了。这种复杂性如何渗透到电源设计中并不那么明显。例如,通常通过使用ASIC,FPGA和微处理器来解决功能复杂性,以便以更小的形式因子来丰富应用特征集。这些设备为电力系统提供不同的数字负载,需要在各种功率水平范围内提供各种电压轨,每个电压轨具有高度个性化的轨道容差。同样,正确的电源启动和关闭顺序非常重要。电路板上电压轨数量的增加使得电源系统序列设计和调试随着时间的推移呈指数级复杂化。

可扩展性

应用板所需的电压轨数量是董事会复杂性的一个功能。电源设计人员可能面对仅需要10个电压轨的电路板,以及需要200个电压轨的电路板。音序器设备通常在16个轨道上方占优势,并且设计为可以轻松应用到该数量。一旦轨道数量超过单个定序器支持的数量,复杂性就会迅速增加,需要设计人员了解每个定序器的变化,以及如何在复杂系统中进行组合。

通常,多个定序器在高计数电压轨系统中级联,这是一项非常重要的任务。在级联系统中,复杂性随着电压轨数量的线性增加呈指数增长。设计人员采用了级联定序器的创新方法来降低复杂性,例如使用乒乓机制或通过专用数字信号共享故障和电源良好状态。虽然这些解决方案足够用于相对简单的序列,但它们很快就会在偏离简单上电/断电排序的系统中变得难以维持。

ADM1266通过真正的可扩展性解决了复杂性问题。它是ADI超级序列发生器®系列器件的最新成员。连接多个ADM1266设备需要使用专用的双线设备总线(IDB)进行通信。每个ADM1266都能够监控和排序17个电压轨,只要所有设备连接到相同的IDB,就可以并联多达16个ADM1266设备来监控和排序257个电压轨。

ADM1266使用单个主器件,其中ADM1266器件作为从器件。这些器件采用并行架构,其中连接到IDB的每个ADM1266都转换到相同的下一个状态,具体取决于系统条件,确保总线上的每个ADM1266都处于同步状态。总线通信是透明的,因此设计人员的体验与为16个ADM1266器件创建单个ADM1266的序列相同。该系统的一个显着优点是设计人员只需要学习如何将一个设备用于简单和复杂的设计,从而消除不同设备的多个学习曲线。级联多个设备就像将它们连接到相同的IDB一样简单,如图1所示。

基于事件的排序

现代序列发生器必须做的不仅仅是监视电压轨,它们还必须对数字信号作出反应。传统的基于时间的序列发生器具有固定的信号,具有专用的结果和有限的功能。

让我们举一个带有可选子板的主板的例子。由定序器监视子卡检测信号:当存在该信号时,定序器调出子卡上存在的电压轨;当信号不存在时,定序器继续主板顺序程序,以电源良好状态结束。在大多数传统的定序器上不能获得这种子卡检测信号。此外,此类要求会根据应用而变化,并可通过通用输入输出引脚(GPIO)进行寻址。

另一个示例涉及为ASIC和FPGA供电,其中系统要求ASIC完全在FPGA上电之前上电并运行。在这种情况下,定序器按顺序调出ASIC电源,然后等待来自ASIC的数字电源良好信号。一旦ASIC电源良好信号被置位,它就会在继续为FPGA供电之前等待100 ms。需要基于事件的定序器来生成此复杂序列。在具有多个定序器的系统中,重要的是一个设备上的事件信息与电路板上的其他设备共享,以便它们协同工作。

电压监视器OV和UV比较器,数字信号如来自IDB的GPIO和PDIO,定时器,变量和消息都会进入功能丰富的ADM1266序列引擎并触发事件。用户可以轻松创建复杂的状态机,监视各种事件并采取适当的措施。

加速系统设计

传统上,使用单个定序器设计电源排序系统的用户体验与需要多个定序器的系统的用户体验大不相同。也就是说,具有16个电压的单个定序器的设计通常很简单:设计人员使用软件图形用户界面(GUI)来配置每个电压轨及其排序。该过程通常是针对16个轨道重复的手动选择/设置过程。现在设想一个带有五个音序器和80个轨道的设计。使用GUI手动配置80个磁道非常耗时且容易出现人为错误。设计人员还必须确定如何最好地级联多个器件,并将五个定序器的资源分配给80个电压轨。大多数软件辅助设计工具实际上并没有帮助。用户必须了解定序器IC的特定功能,并明确告诉它通过GUI做什么,为每个项目创建一个相当陡峭的学习曲线。

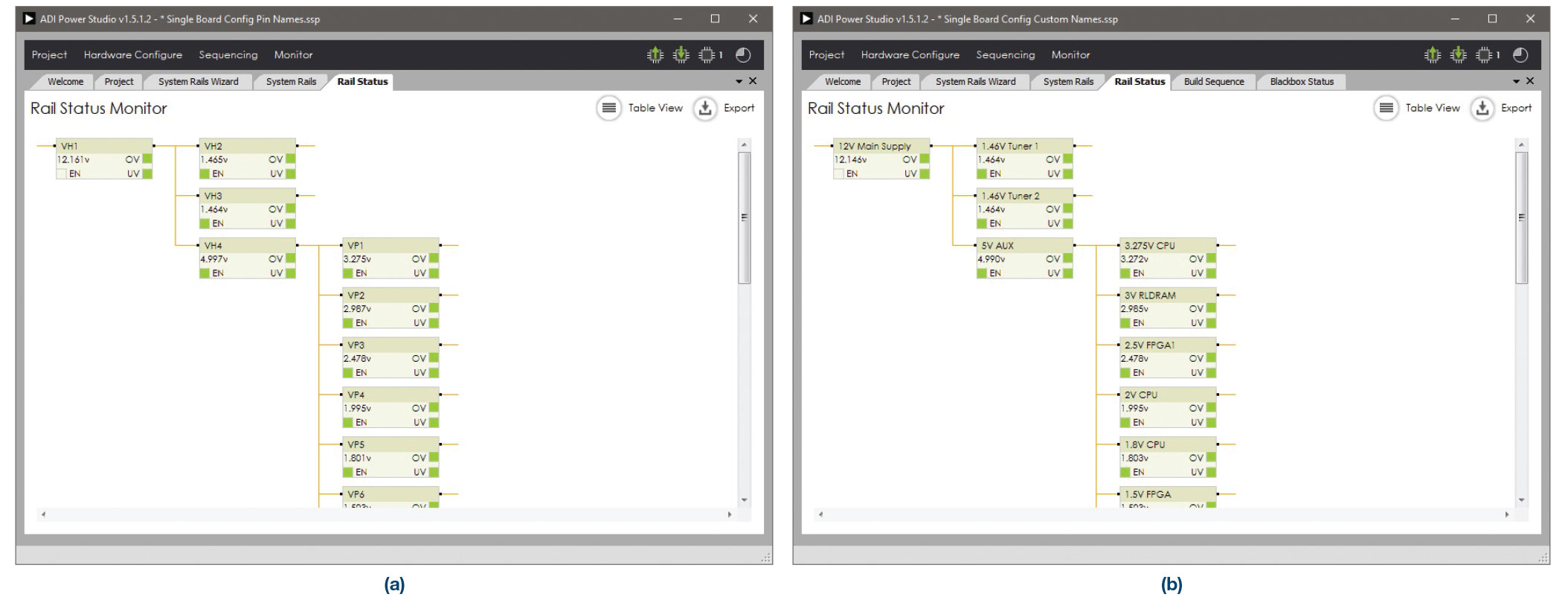

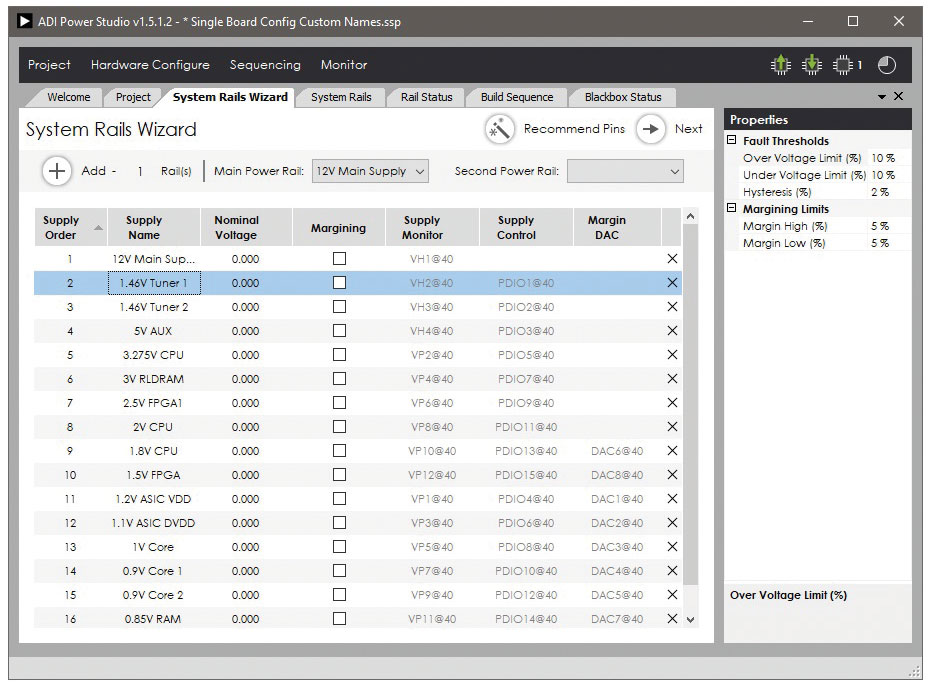

ADM1266采用不同的方法。它使用基于PC的ADI Power Studio ™进行配置和调试,它不仅可以配置ADM1266的各种设置。 ADI Power Studio是一个完整的开发和调试工具,可帮助设计人员实现稳健的序列。它使设计人员能够以比传统GUI更高的水平接近电力系统。例如,内置向导使设计人员能够在几分钟内设置和配置80个电压轨,如果手动完成,则需要几个小时的任务。图2和图3显示了接口的一些示例。

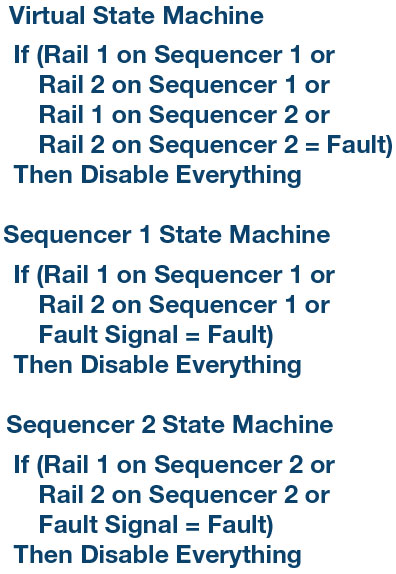

设计人员首先创建一个虚拟状态机来满足系统要求。在单个定序器设计(≤17个轨道)中,GUI的虚拟状态机简单地匹配定序器的状态机。随着更多的序列发生器被添加,虚拟状态机偏离了各个定序器状态机,在状态机中需要额外的步骤,因为设备彼此传递各种事件。

例如,设计人员监控定序器1上的两个电压轨和定序器2上的两个电压轨。设计要求如果四个电压轨中的任何一个发现故障,则一切都会关闭。实际上,由于有两个设备,它们必须在它们之间共享故障信号。系统的虚拟状态机和各个设备的状态机如图4所示。

随着轨道数量和排序要求变得更加复杂,系统的虚拟状态机和设备级别的状态机越来越偏离。设计师知道他或她想要发生什么,但必须让序列发生器协同工作以实现它,这是一个耗时且通常有错误的过程。 ADI Power Studio可自动完成大部分状态机创建过程。用户使用GUI设计虚拟状态机,而ADI Power Studio中的编译器处理各种序列发生器之间通信的复杂性。这使设计人员能够使用灵活,直观的过程创建复杂的状态机。

强大的调试工具

在任何复杂系统的开发过程中,错误都会自然发生。理想情况下,大多数错误在开发过程中出现并被消除,但有些错误会渗透到生产中。无论哪种方式,系统设计人员都必须拥有快速识别故障并进行更改以解决故障的工具,因为设计人员通常比纯设计花费更多时间进行调试。典型故障包括失效的电压轨和逻辑电平错误的信号。

让我们继续举例说明带有80个电压轨的电路板,其中一个电源轨在设计阶段失效并不少见。失败可能是组件级别或配置级别的设计缺陷。无论哪种方式,确定问题始于识别棘手的铁路。问题在于,在典型的序列中,如果任何电压轨出现故障,则定序器会关闭所有电压轨。这种关闭行为尽管在生产级产品中很强大,但在设计阶段会妨碍调试,因为整个系统的故障会隐藏故障。设计师无法看到森林的树木。设计人员不太可能同时监视所有80个轨道,因此在失败时几乎不可能识别出有罪的轨道。

在理想的调试系统中,一旦发现容易出现故障的电压轨,其他电压轨保持供电,以便在系统的其余部分保持活动状态时可以观察到有问题的轨道的行为。虽然强制修改序列配置可以实现这一目标,但打破序列调试序列是一种麻烦的方法。

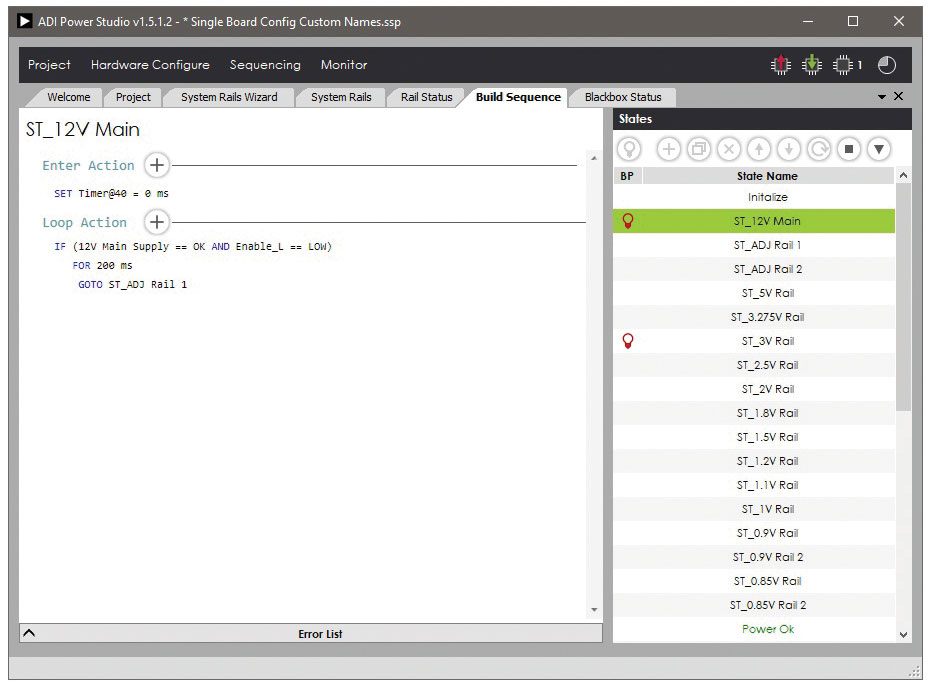

ADI Power Studio和ADM1266具有软件设计环境中常见的高级调试工具。简化调试过程。第一个调试工具以断点的形式出现,其中序列在特定状态下停止前进。在具有多个ADM1266设备的系统中,所有ADM1266设备都将通过状态机进行转换,并在具有用户定义断点的状态开始时停止。序列中的暂停使设计人员能够调试发生故障的电压轨或验证信号未达到正确逻辑电平的原因。

设计人员还可以通过将断点应用于所有状态来逐步执行序列。单步执行的一个应用是在启用之前检查电压轨的预偏置启动。设计人员可以单步执行电源序列,以查看是否有任何可能被禁用的轨道在其输出端具有电压 - 如ADI Power Studio的监视器窗口部分所示。图5显示了用户定义断点的示例。

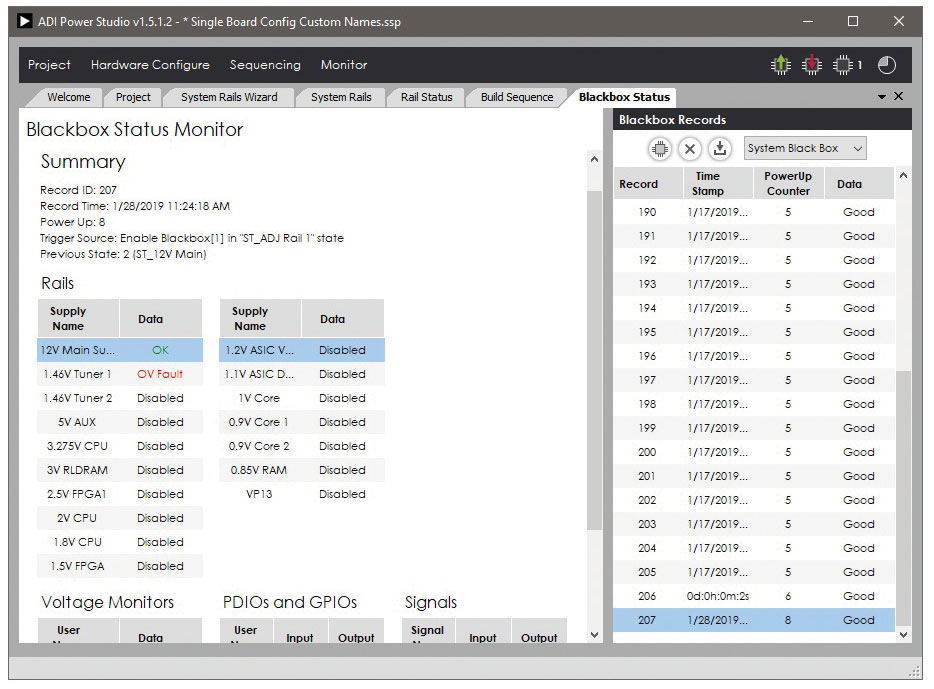

另一个调试工具是黑盒记录功能,其中ADM1266在触发时拍摄所有电压监控和数字引脚状态的快照通过一个关键事件。触发黑盒后,它会记录诸如事件发生时的状态,先前的良好状态,事件发生的时间,部件通电的次数以及发现故障等信息。这有助于设计人员精确定位故障和快速诊断原因。

黑盒功能在捕获生产应用程序中的故障条件,协助维护和升级方面发挥着关键作用。它还可以用作开发中的调试工具。例如,当设计面临热室测试或机械测试时,使用台式实验室设备进行探测是不可能的,而黑盒可以捕获故障以供日后查看。图6显示了黑盒记录的屏幕截图。

结论

为了解决日益复杂的电源排序要求,解决方案必须具有可扩展性,功能丰富且直观。 ADI Power Studio和ADM1266 17通道序列发生器通过高级设计和调试工具满足这些条件,缩短了开发和调试时间。这使设计人员能够将更多时间用于创新并生成可靠的解决方案。

-

电子系统如何渗透到电源设计中?2020-10-30 0

-

抑制嵌入式系统设计的复杂性解析2020-12-30 0

-

ADI推出一款超级时序控制器,可同步操作16个ADM12662018-07-23 1751

-

ADM1266电源完整监控和排序解决方案2019-05-01 2035

-

ADM1266 具裕量控制和故障记录功能的可级联超级时序控制器2019-02-22 281

-

具有突破性、可扩展、直观易用的上电时序系统可加快设计和调试速度2019-12-30 1728

-

ADM1266 Linux API2021-01-31 446

-

ADM1266 Python Library2021-02-02 394

-

ADM1266 Python库2021-03-23 374

-

UG-1110:EVAL-ADM1266用户指南2021-04-28 424

-

AN-1453:通过PMBus对ADM1266固件和配置进行编程2021-04-28 409

-

ADM1266:带容限控制和故障记录的级联超级序列器数据表2021-05-13 444

-

ADM1266 Linux API和Python库简介2021-05-17 464

-

EVAL-ADM1266 EVAL-ADM1266评估板2021-07-16 173

全部0条评论

快来发表一下你的评论吧 !